级进模CAD/CAM综合教学实验探索

俞彦勤, 刘 辉, 樊自田

(华中科技大学 材料科学与工程学院,武汉 430074)

0 引 言

级进模又称为连续模,是在压力机的一次行程内,在不同工位上完成多道冲压工序的模具[1],级进模在当代冲压模具中生产效率最高,最适合大批量生产应用,也是实现产品自动化、半自动化生产的装备。传统的级进模计算机辅助设计(CAD)及其计算机辅助制造(CAM)教学实验,一直沿用前人经验所设定的工艺流程进行。如采用二维的方法来进行模具设计,利用数控机床及其刀具等装备完成模具零件的切削加工,不仅学习效率低下、实验成本高,而且学生实验时长期接触机床等容易造成意外伤害的机械,其实验环境存在安全隐患。随着计算机技术的飞速发展,现代模具设计与制造领域发生了迅猛发展。级进模计算机辅助设计(CAD),运用材料成形与模具技术国家重点实验室联合Siemens PLA Software 公司共同开发的基于NX多工位级进模向导PDW(Progressive Die Wizard)系统[2],该系统通过智能化的设计流程,引导用户进入级进模设计的各阶段,完成各种复杂工艺制定,模具结构设计等,该系统的运用使得级进模的设计进入了全3D世界,用户获得的不是抽象的平面曲线,而是与模具零件完全一致的真实3D实体,所见即所得[3-4]。该系统是内嵌了诸多行业知识和经验的一套专家系统,大大缩短级进模的设计时间,提高工作效率,在该系统辅助下,一名普通设计者也能在较短的时间内完成一定难度的级进模设计[5-8]。在级进模计算机辅助制造(CAM)方面,引入对传统制造方式产生颠覆性变化的智能制造技术——3D打印技术[9-15],级进模具有零部件众多,结构复杂的特点,而3D打印技术对于越是复杂结构的产品,其制作速度作用越显著。3D打印智能制造技术使得传统模具制造工艺流程、生产过程及模式、产业链组合等产生了深刻的影响。

本项目基于目前最新版本NX12.0的PDW系统,采用拥有自主知识产权的HTS 500型熔融沉积成型(FDM)3D打印机,对级进模CAD/CAM教学实验进行探索与实践。

1 实验的主要内容

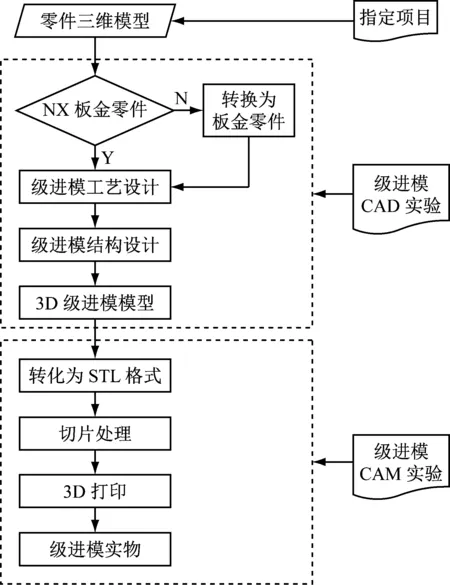

级进模CAD/CAM综合实验的主要内容见图1所示的流程图。其实验过程主要分为级进模CAD实验;级进模零件的3D打印(CAM)实验。① 给出冲压零件的三维模型,以此项目为导向,要求学生运用NX级进模模块PDW,完成级进模的设计;② 将设计出的3维级进模零件转化为3D打印机能接受的STL格式的文件;③ 运用Simplify3D切片软件,对STL格式的级进模数据进行处理,得到3D打印设备能识别的G-Code;最后,3D打印机的控制系通过读入G-Code完成级进模零件的3D打印。从而完成级进模从3D设计到3D打印的整个过程。

图1 级进模CAD/CAM实验流程

2 级进模CAD实验

(1) 钣金零件的准备。以冲压件三维数字模型图2为例,利用Siemens NX 12.0之级进模设计模块PDW,对其进行模具设计。由NX软件部件导航器可观测出模型是否具有钣金特征,如果没有钣金特征,则利用“直接展开”工具,将零件转化为NX钣金零件;利用“定义中间工步”工具,根据原始部件生成关联的中间展开工步。

图2 冲压件三维数字模型

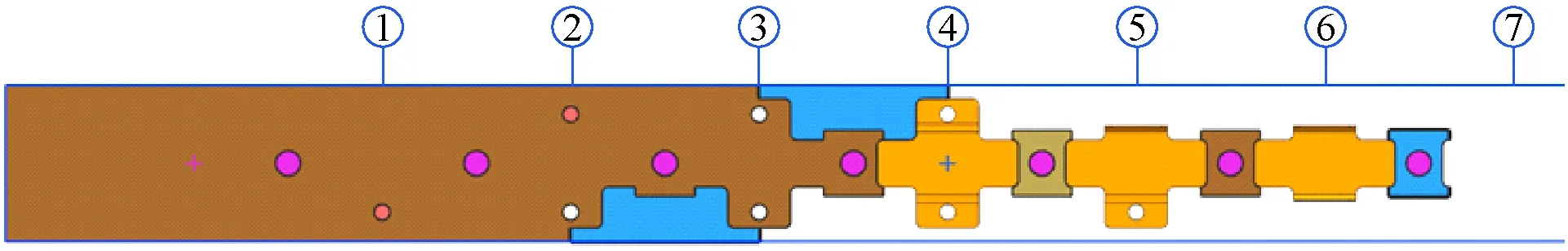

(2) 级进模工艺设计。工艺设计包括级进模项目初始化、导入毛坯、毛坯布局、废料设计、条料排样设计等内容,PDW系统能对工艺设计的结果进行仿真冲裁见图3。

图3 条料仿真冲裁

PDW系统根据条料排样结果,计算出冲压力及其压力中心位置,并形成计算结果报告,表1为计算结果报告。

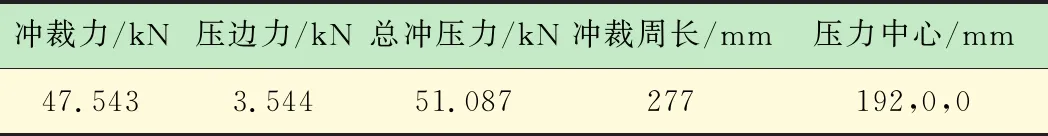

表1 冲压力及压力中心计算结果

根据表1中冲压力的大小来选择冲压设备;压力中心的位置则可大致确定模具中心位置,其设计原则是:模具的压力中心与冲床滑块的中心应大致一致,以免造成级进模工作时凸、凹模间隙不均和导向零件的加速磨损、冲床导轨磨损等。

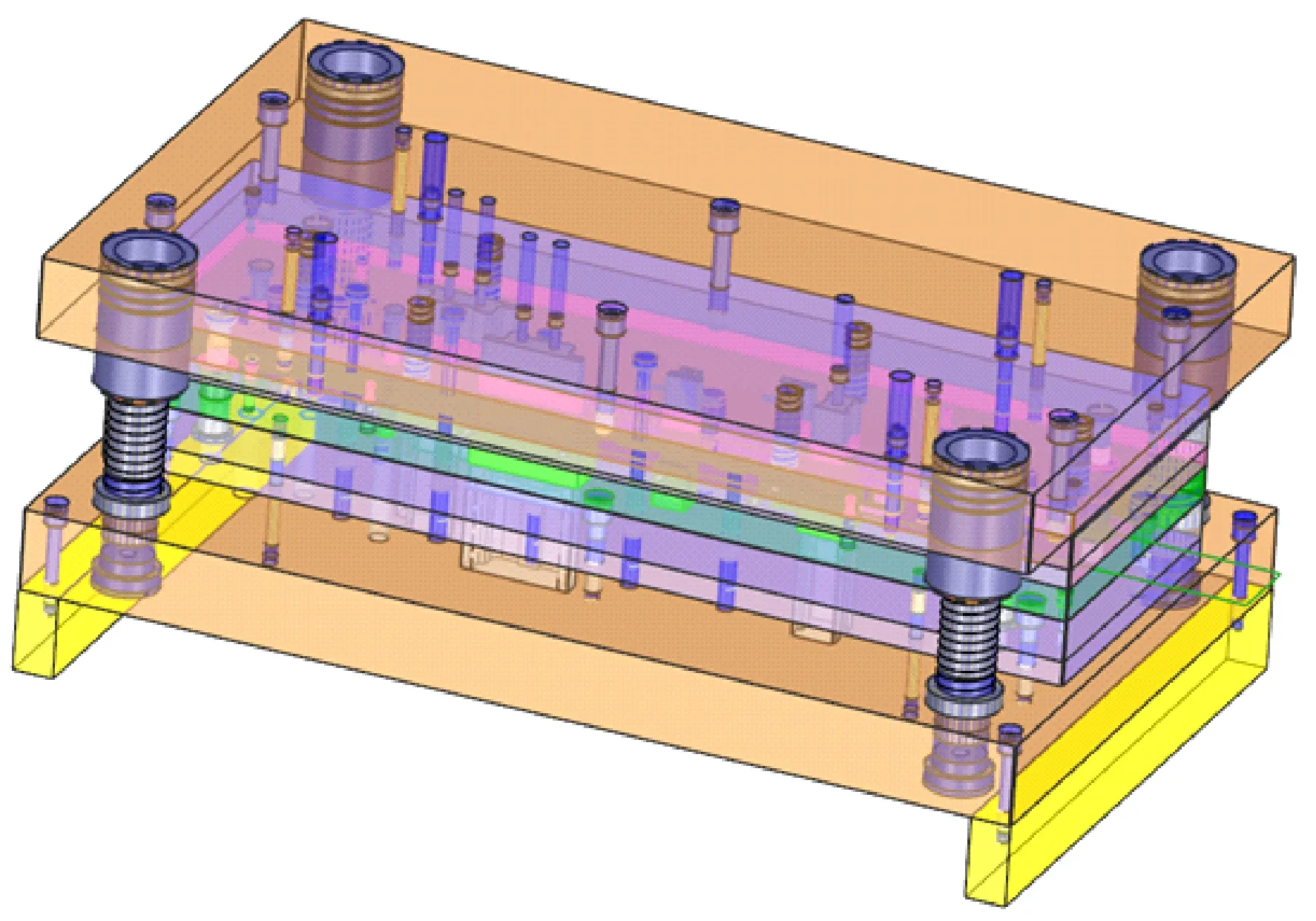

(3) 级进模结构设计。级进模结构设计,包括模架设计;冲裁凸、凹模镶块设计;弯曲成形模镶块设计;镶块固定方式的辅助设计;级进模的标准件设计等。

(4) 让位槽设计。由于条料进行了弯曲成形工序,其形状高度超过了条料本身厚度,因此在级进模的后续工位上,应有足够的空间来避让这些凸出的部分,让位槽设计就是在模板上创建让位槽空间,用于放置已成形条料的突出部分,防止已成形条料与模板产生干涉。

(5) 腔体设计。计算机在模具中创建凸模、凹模、标准件、导向零件等时,必须在模板的相应位置开设安装槽,用于放置这些零件,一般具有真体和假体2个引用集,真体中的实体就是真正的零件,假体中的实体用于创建安装槽。软件计算原理中,创建安装槽就是以模板为目标体,以假体作为工具体进行布尔减的运算。

(6) 模具验证。静态干涉检查。检查模具在合模状态下,是否存在互相干涉的零件;动态干涉检查:检查模具在工作状态下,是否存在互相干涉的零件,动态干涉检查一般通过模具运动仿真[16]来检查干涉的情况。

图4为最终设计出的级进模。

图4 级进模装配图

3 级进模CAM实验

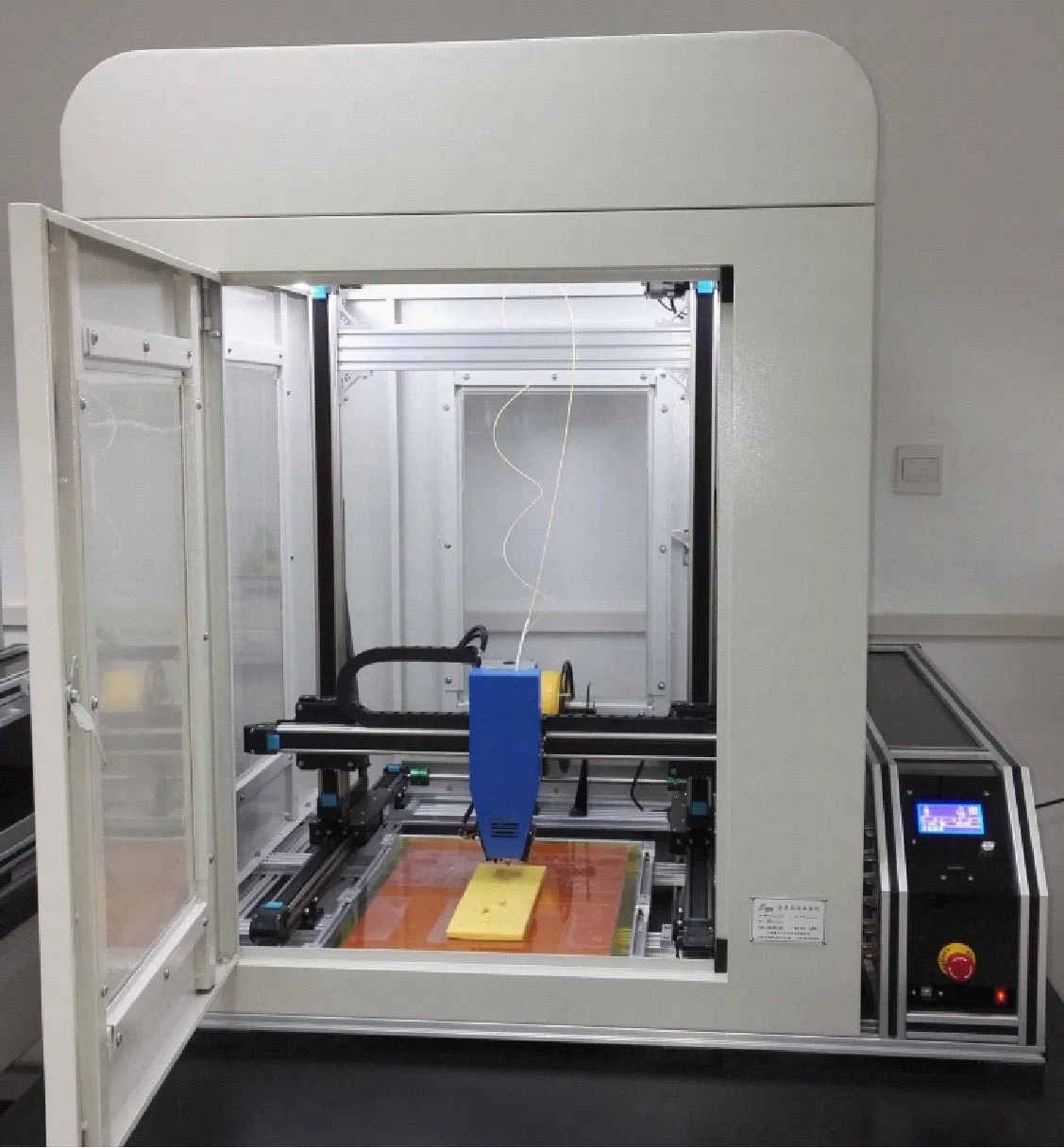

制造模具的设备采用拥有自主知识产权的HTS 500型熔融沉积成型(FDM)3D打印机。切片软件使用Simplify3D。

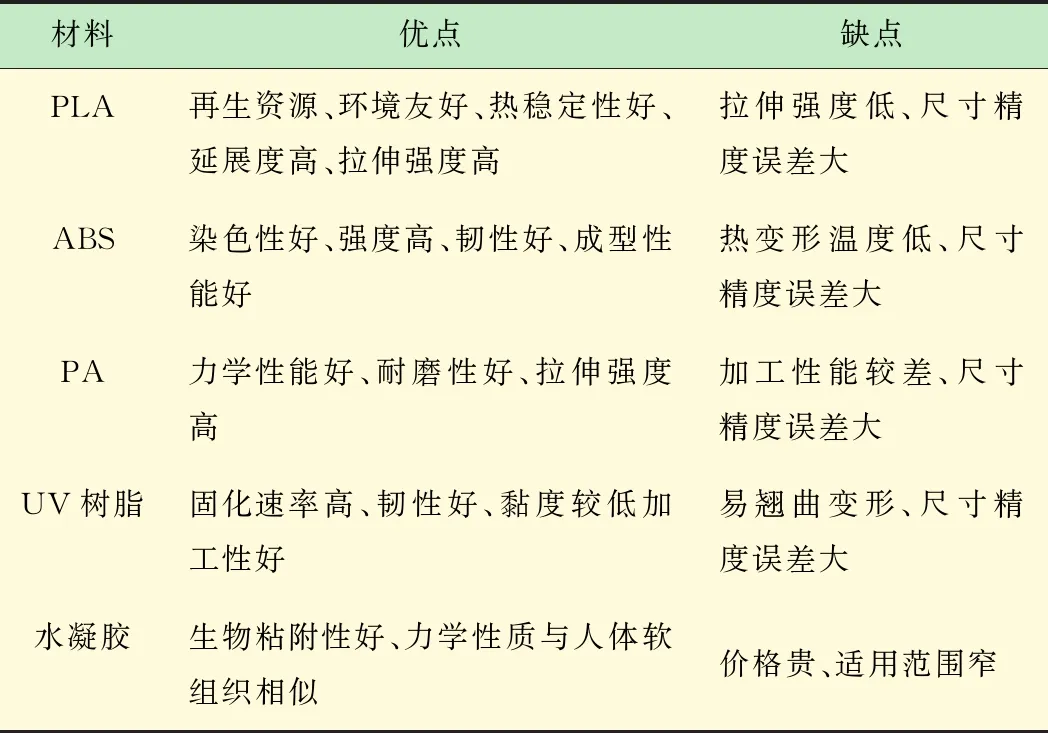

打印材料的选取:表2为目前常用的几种打印材料的性能对比。

从各方面综合考量,选择PLA(聚乳酸),而且PLA是一种环境友好型材料,来源于再生资源,无毒、无味,可以降解,这些特点符合学生教学实验的要求。

(1) 模具零件的STL转化。将上述设计好的级进模3D零件数字模型转化成STL格式的文件。

表2 增材制造高分子材料性能对比

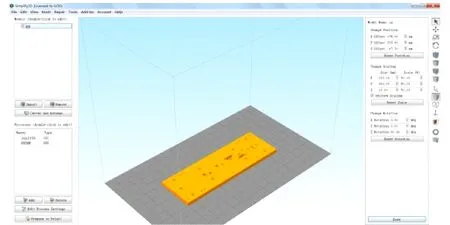

(2) 模型导入。图5(a)为级进模凸模固定板(PP板)的3D数字模型,将其转化为STL格式的文件,导入到切片软件Simplify3D中,其软件界面如图5(b)所示。

(a) 凸模固定板

(b) Simplify3D切片软件界面

(3) 模型编辑。对导入的模型进行编辑,如模型位置、旋转、比例缩放等。

(4) 打印参数设置。设置打印材料、打印速度、喷嘴直径、层高、裙边、底座(raft)、打印速度、填充参数、支撑参数、挤压头参数等。

(5) 生成G-Code。以下为级进模凸模固定板生成的G-Code(片段):

G-Code generated by Simplify3D(R) Version 4.0.1;

Nov 13, 2018 at 12:34:59 PM;

Settings Summary;

processName,ppban;

applyToModels,pp;

profileName,HTS-500SS_pp ;

profileVersion,2018-11-01 18:22:47;

适时注水,改善水质,一般15~20天加注新水一次。天气干旱时,应增加注水次数。如果鱼塘养殖密度高,必须配备增氧机,并科学使用增氧机。还需要定期检查鱼的生长情况,如发现生长缓慢,则需加强投喂。

baseProfile,Default;

printMaterial,PLA;

printQuality,Medium;

printExtruders;

extruderName,Primary Extruder;

extruderToolheadNumber,0;

extruderDiameter,0.4;

……

endingGcode,M104 S0;turn off extruder,M140 S0 ;turn off bed,G1 X20 Z460 F8000;,M84 ; disable motors,M106 S0; exportFileFormat,gcode;

M82

M106 S0

M140 S70

M190 S70

M104 S225 T0

M109 S225 T0

G28 ;home all axes

G29 ;

G92 E0

G1 E-1.0000 F3600

G1 Z0.400 F1000

……

(6) 模具零件的3D打印。将G-Code数据输入到HTS 500型熔融沉积成型3D打印机,打印设备控制系统根据G-Code指令,自动完成模具零件的打印,见图6所示。

图6 模具零件的3D打印

经过以上实验步骤,从而完成级进模CAD/CAM综合实验的整个过程。

4 结 语

基于NX PDW的级进模计算机辅助设计(CAD),采用与加工零件结构完全一致的3D设计,使学生所见即所得。

模具CAM引入3D打印技术,很容易制作出模具各零件的原型,且清洁、绿色,而学生可以较少接触刀锯、车床等容易造成意外人身伤害的机械,解决了实验室教学中的健康与安全问题。

级进模具有零部件众多,结构复杂的特点,而3D打印技术对于越是复杂结构的产品,其制作的速度作用越显著。

运用FDM 3D技术制造出的级进模,虽然不能直接用于冲压件的生产,但能使学生实现模具零件从设计到现实的过程,其工艺智能化仿真程度高,能使学生及时地发现设计错误并进行修改,大大提高了工作效率及学习效率。此外,还便于学生理解3D打印的原理与方法,让学生在“学”中“做”,在“做”中“悟”,实现学习方法的转变。