基于CEEMD-LSSVM的缝纫机轴承故障诊断

张荣川 郭文飞

摘 要: 缝纫机轴承早期由微弱故障产生的信号具有非线性、非平稳等特点,特征难以提取,经验模态分解(EMD)等传统时频域分析工具的应用受到限制。提出一种基于互补式集合经验模态分解(CEEMD)和最小二乘支持向量机(LSSVM)的缝纫机轴承故障诊断算法——CEEMD-LSSVM。首先,采用CEEMD算法,对缝纫机轴承振动原始数据进行分解,得到各固有模态分量(IMF)和剩余分量;其次,采用LSSVM算法,对各分量建立相应的预测模型,进行仿真预测,尤其是为提高预测精度,采用改进粒子群算法对ERBF核函数进行优化;最后,对各自预测得到的结果进行叠加,得到实际预测结果。以西安标准缝纫机公司GC-6730缝纫机电机主轴轴承为研究对象,对算法进行应用,明确了故障类型,算法均方根误差仅为0.004 026。

关键词: 互补式集合经验模态分解(CEEMD);最小二乘支持向量机(LSSVM);改进粒子群算法;缝纫机轴承;故障诊断

中图分类号:TH133.33 文獻标识码:A 文章编号:2095-8412 (2020) 06-081-06

工业技术创新 URL: http://gyjs.cbpt.cnki.net DOI: 10.14103/j.issn.2095-8412.2020.06.014

引言

缝纫机在高速工作状态下,轴承的内圈、外圈或滚动体会不可避免地发生故障。轴承作为缝纫机的关键部位,一旦发生故障,就会成为振动源,产生噪声,甚至对设备造成损害[1]。

经验模态分解(EMD)是一种典型时频域分析工具,它具有自适应信号分解功能,能够处理复杂的非线性、非平稳信号,突显信号的局部特征,具有良好的时频聚集能力,因此被广泛用于缝纫机机械信号的处理与故障诊断。EMD虽然在机械故障诊断中具有优势,但也具有不足之处。在故障诊断中,通常只有部分固有模态分量(IMF)对故障敏感,能反映故障特征,而其他IMF代表的只是干扰成分或者噪声。先前研究在IMF选取方面,只考虑了原信号和IMF在时域内的信息,没有考虑包络谱信息,但包络谱恰恰与故障特征频率是直接相关的。另外,多数研究选取的IMF还不足以判明早期微弱故障,这需要通过支持向量机(SVM)等方法进行后续处理对故障信息进行增强。

为解决上述问题,本文首先提出基于互补式集合经验模态分解和最小二乘支持向量机的算法——CEEMD-LSSVM,构建出算法框架;然后,以西安标准缝纫机公司GC-6730缝纫机电机主轴轴承为研究对象,对故障进行诊断,验证算法的可行性。

1 CEEMD基本原理与算法框架

缝纫机轴承故障诊断的关键是通过适当的信号处理技术来提取代表性的故障特征,其中信号分析方法包括时域、频域和时频域分析。时域分析主要利用一些统计指标,如峰度等,对缝纫机进行监测。如果监测指标超过了某个设定的阈值,则设备被认为是有故障。时域分析的缺点在于阈值难以恰当设定,特别是在变工况下更是如此。频域分析通过傅里叶变换把关于时间的时域信号变换为关于频率的频域信号。但是,经典的频域分析方法并不适用于处理非平稳故障信号。非平稳故障信号的非稳态或瞬态特征分析更适合采用时频域分析方法,如基于短时傅里叶变换、维格纳分布和小波变换等的分析方法。

1.1 算法研究基础

CEEMD的前身是EMD。在EMD用于机械信号处理与故障诊断方面,唐宏宾等[2]结合EMD和包络谱分析开展了液压泵故障诊断工作;苏文胜等[3]联合运用EMD降噪法和谱峭度法对滚动轴承进行了早期故障诊断;张志刚等[4]采用EMD和滑动峰态算法提取了滚动轴承的故障特征;雷亚国[5]利用EMD和IMF对转子早期碰摩故障进行了诊断;杨云博等[6]针对滚动轴承振动信号时域特征对故障信息的表征不全面的问题,提出了一种将云特征与时域特征相融合的方法,并对人工鱼群算法(AFSA)进行了改进,进而进行超参数寻优,得到了联合采用改进的人工鱼群算法和支持向量机的IAFSA-SVM故障诊断器。

鉴于EMD存在的模态混叠现象[7],研究人员又提出了集合经验模态分解(EEMD)算法,其通过增加白噪声解决频率混叠问题,有效提高了信号分解能力和算法稳定性,但增加白噪声后不能完全降低白噪声[8]。CEEMD是在EEMD的基础上发展起来的,其根据信号本身的时间尺度进行分解,得到一系列不同特征尺度的数据序列IMF[9],其描述的是单分量物理意义的振动信号[10]。Yeh等[8]在CEEMD算法的应用中,将白噪声以正负成对的形式添加到原始信号当中,从而降低计算平均次数,计算效率得到了明显提高,也有效解决了模态混叠问题。

1.2 基本原理

采用CEEMD算法对缝纫机轴承的原始信号进行分解,步骤如下。

步骤1 将n组白噪声以正负成对的形式添加到原始信号当中,形成两组集合,即

其中,s(t)为原始信号;n(t)为白噪声;m1、m2分别是添加了正负成对白噪声的合成信号。

步骤2 对2n组集合信号进行CEEMD处理,设置集合平均次数,由此每一个信号都能得到一系列的IMF,记IMFij为第i个信号的第j个分量。

步骤3 求线性平均值,即

其中,IMFj为2n组信号在分解后第j个分量的线性平均值。

经过CEEMD处理后,原始信号可以用各层分量和残差之和来表示,即

其中,m为IMF的个数;mr(t)为信号残差,即为趋势项。

1.3 算法框架

在章节1.2的基础上,得到CEEMD算法框架,如图1所示。

2 LSSVM基本原理及粒子群改进

LSSVM是从SVM基础上改进而来的[11-15]。相比SVM,LSSVM的待选取参数较少,其不等式约束方式存在较多不确定因素,故采用等式约束更好。因此,优化过程要解决的问题有二:一是将不等式约束条件转化为等式约束条件,二是将非线性问题转化为线性问题,以减小求解复杂度,提高计算速度和精度。

2.1 基本原理

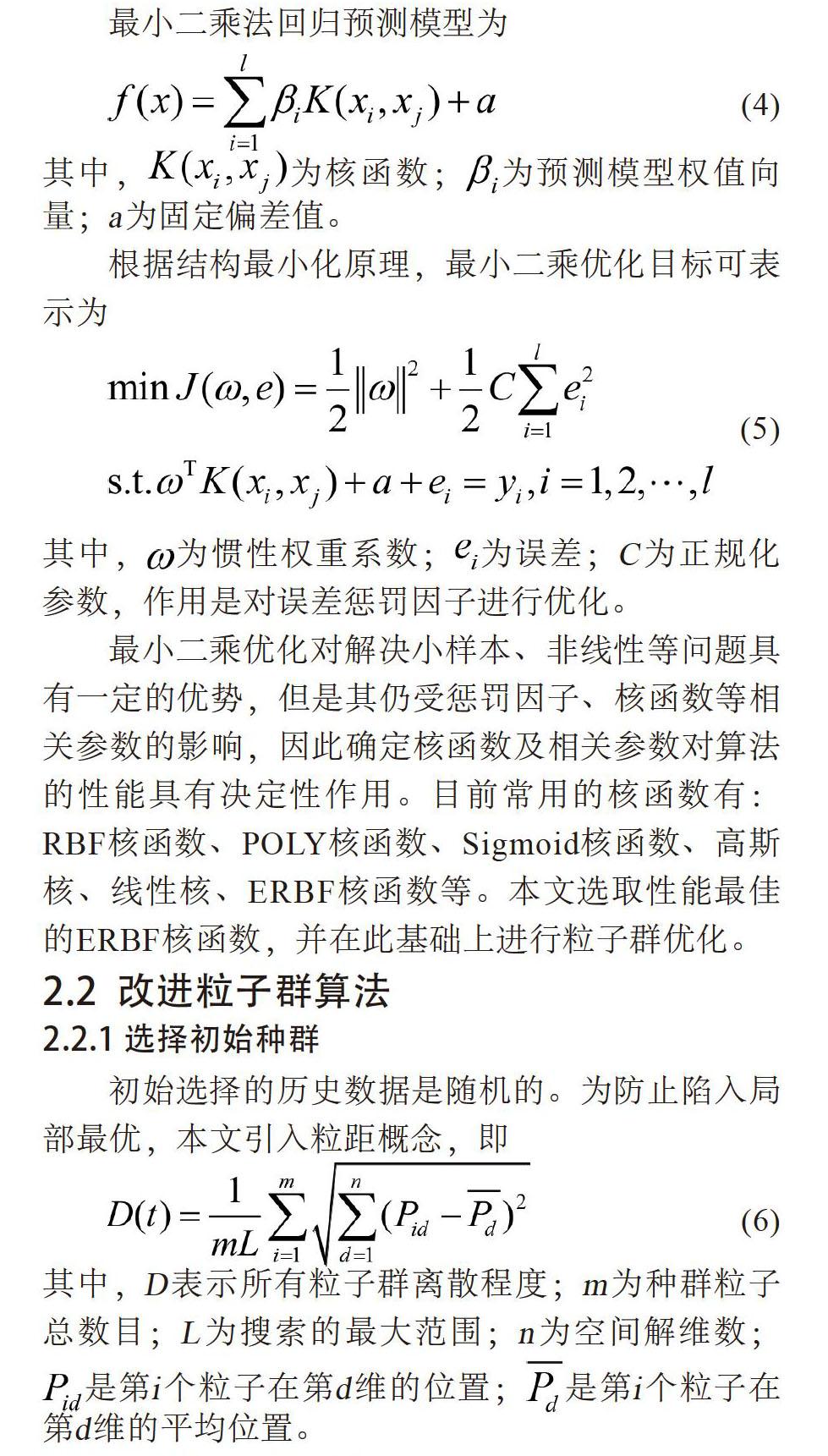

最小二乘法回归预测模型为

其中,为核函数;为预测模型权值向量;a为固定偏差值。

根据结构最小化原理,最小二乘优化目标可表示为

其中,为惯性权重系数;为误差;C为正规化参数,作用是对误差惩罚因子进行优化。

最小二乘优化对解决小样本、非线性等问题具有一定的优势,但是其仍受惩罚因子、核函数等相关参数的影响,因此确定核函数及相关参数对算法的性能具有决定性作用。目前常用的核函数有:RBF核函数、POLY核函数、Sigmoid核函数、高斯核、线性核、ERBF核函数等。本文选取性能最佳的ERBF核函数,并在此基础上进行粒子群优化。

2.2 改进粒子群算法

2.2.1 选择初始种群

初始选择的历史数据是随机的。为防止陷入局部最优,本文引入粒距概念,即

其中,D表示所有粒子群离散程度;m为种群粒子总数目;L为搜索的最大范围;n为空间解维数;是第i个粒子在第d维的位置;是第i个粒子在第d维的平均位置。

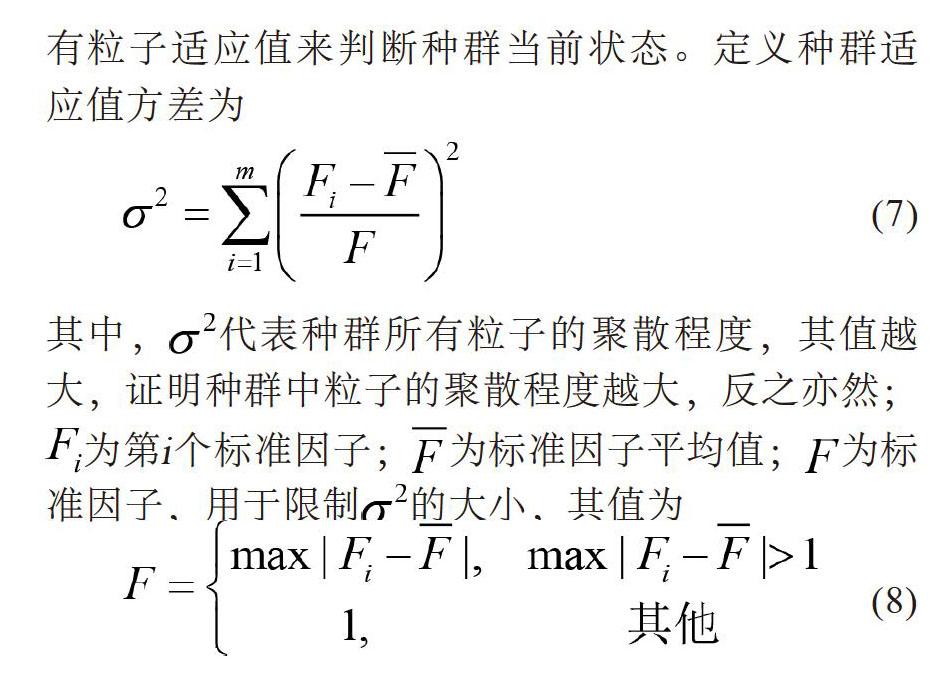

2.2.2 判断粒子收敛情况

在粒子群算法迭代初期,粒子会向全局最优解靠近,造成迭代初期收敛速度较快,迭代后期收敛速度较慢。为解决此问题,可根据种群中所有粒子适应值来判断种群当前状态。定义种群适应值方差为

其中,代表种群所有粒子的聚散程度,其值越大,证明种群中粒子的聚散程度越大,反之亦然;为第i个标准因子;为标准因子平均值;为标准因子,用于限制的大小,其值为

3 CEEMD-LSSVM算法框架与评价标准

3.1 算法框架

基于第1~2章奠定的基础,构建CEEMD-LSSVM算法框架:首先,采用CEEMD算法对缝纫机轴承振动原始数据进行分解,得到各固有模态分量和剩余分量;其次,采用LSSVM算法,分别对各分量建立相应的预测模型,进行仿真预测,尤其是为提高预测精度,采用改进粒子群算法对LSSVM的核函数进行优化;然后,对各自预测得到的结果进行叠加,得到实际预测结果;最后,进行误差分析。

算法框架如图2所示。

3.2 误差评价指标

为对误差进行公允评价,本文提出3种误差评价指标,分别为平均绝对值误差、平均百分误差和均方根误差,即

其中,表示所测轴承的振动数据点数;代表平均绝对值误差;代表平均百分误差;代表均方根误差;代表实际值;代表预测值。

4 应用

以西安标准缝纫机公司GC-6730缝纫机电机主轴轴承為研究对象,使用Labview采集软件、数据采集卡、振动传感器、采集计算机,组成数据采集系统。采样频率设置为2 000 Hz,采集出所测轴承15 s内的振动数据,共计约30 000个数据点。原始数据如图3所示。

由图3可以看出,振幅较大的区域主要集中在数据点5 000~12 000处,这是因为在此时间段内,缝纫机运行的功率最大,故其振动也最大。

采用CEEMD-LSSVM算法对振动信号进行分解,如图4所示。其中,固有模态分量从高到低分别为IMF1~IMF5,剩余分量为IMF6。

按照式(9)~(11)计算信号误差,整理于表1。经评估,此段振动信号的平均绝对值误差、平均百分误差、均方根误差都在合理范围内。根据原始振动信号和CEEMD分解后信号,参照轴承各种故障类型的振动信号标准分解图,判断此缝纫机电机主轴轴承故障类型大概率为内圈点蚀故障。

5 结论

本文所述故障诊断方法是基于CEEMD-LSSVM算法的,为提取缝纫机轴承早期微弱故障特征,具有可操作性。主要研究结论有:

(1)CEEMD-LSSVM算法中的互补式集合经验模态分解算法,能够将白噪声以正负成对的形式添加到原始信号当中,从而提高计算效率,也有效解决了模态混叠问题。

(2)CEEMD-LSSVM算法中的最小二乘支持向量机算法,能够将非线性问题转化为线性问题,分别为各分量建立相应的预测模型进行仿真预测,以减小求解复杂度,提高计算速度和精度。

(3)经验证,CEEMD-LSSVM算法能够准确提取缝纫机轴承故障特征,比单纯采用EMD或SVM算法效果更好,为提取缝纫机轴承故障特征,乃至更广范围的器械故障特征提供了新的手段。

基金项目:

国家重点研发计划项目(2019YFB1707205);西安市现代智能纺织装备重点实验室项目(2019220614SYS021CG043);陕西省教育厅科研计划项目(No.17JK0321)

参考文献

[1] 周智, 朱永生, 张优云, 等. 基于MMSE和谱峭度的滚动轴承故障诊断方法[J]. 振动与冲击, 2013, 32(6): 73-77.

[2] 唐宏宾, 吴运新, 滑广军, 等. 基于EMD包络谱分析的液压泵故障诊断方法[J]. 振动与冲击, 2012, 31(9): 44-48.

[3] 苏文胜, 王奉涛, 张志新, 等. EMD降噪和谱峭度法在滚动轴承早期故障诊断中的应用[J]. 振动与冲击, 2010, 29(3): 18-21.

[4] 张志刚, 石晓辉, 陈哲明,等. 基于改进EMD与滑动峰态算法的滚动轴承故障特征提取[J]. 振动与冲击, 2012, 31(22): 80-83.

[5] 雷亚国. 基于改进Hilbert-Huang变换的机械故障诊断[J]. 机械工程学报, 2011, 47(5): 71-77.

[6] 杨云博, 宁芊. 基于特征融合与IAFSA-SVM的滚动轴承故障诊断方法[J]. 轴承, 2020(8): 56-62.

[7] 陈仁祥, 汤宝平, 马婧华. 基于EEMD的振动信号自适应降噪方法[J]. 振动与冲击, 2012, 31(15): 82-86.

[8] Yeh J R, Shieh J S, Huang N E. Complementary Ensemble Empirical Mode Decomposition: a Novel Noise Enhanced Data Analysis Method[J]. Advances in Adaptive Data Analysis, 2010, 2(2): 135-156.

[9] 曾发林, 蔡嘉伟, 孙苏民. 基于CEEMD样本熵和GA-BP的排气噪声声品质预测[J/OL]. 郑州大学学报(工学版): 1-7[2020-09-28].

[10] 蔡艳平, 李艾华, 王涛, 等. 基于EMD-Wigner-Ville的内燃机振动时频分析[J]. 振动工程学报, 2010, 23(4): 430-437.

[11] 李鑒博, 樊小朝, 史瑞静, 等. 基于互补式集合经验模态分解和IPSO-LSSVM 的短期风功率预测[J/OL]. 水力发电[2020-09-27].

[12] 王赟, 景博, 黄以锋, 等. 基于DSP+FPGA架构的DWT-SVM机载设备故障诊断方法研究[J/OL]. 电光与控制[2020-07-10].

[13] 丁嘉鑫, 王振亚, 姚立纲, 等. 广义复合多尺度加权排列熵与参数优化支持向量机的滚动轴承故障诊断[J/OL]. 中国机械工程[2020-07-06].

[14] 张猛, 苗长云, 孟德军. 轴承早期故障特征提取方法研究[J]. 工矿自动化, 2020, 46(4): 85-90.

[15] 金晓航, 王宇, Zhang B. 工业大数据驱动的故障预测与健康管理[J/OL]. 计算机集成制造系统[2020-08-17].

作者简介:

张荣川(1996—),通信作者,男,西安工程大学研究生。研究方向:故障诊断。

E-mail: 1754314641@qq.com

(收稿日期:2020-10-16)