用于行星齿轮支架加工的核心零件智能生产线

袁建军 徐萃彧 张小红 秦磊 朱家洲 杜向阳 王清运

摘 要: 行星齿轮支架零件是车辆的核心零件之一。为了高效率、低成本、高质量实现行星齿轮支架零件的自动机械加工目标,设计了核心零件智能生产线。对生产线的生产布局、上下料方式、产品质量监控进行了总体规划,制定了生产准备、上料、加工、下料等工艺流程;对生产线控制系统进行了详细设计,形成了集机床系统、机器人系统、人工检测系统、激光打标系统、PLC控制系统、SCADA系统于一体的自动化控制体系,尤其是在SCADA系统中实现了对系统权限、生产任务、过程监控、质量数据、报表统计等方面的管理。通过对生产线的技术改造,提升了车间生产计划管理、质量管理的信息化水平,达到了预期目标。

关键词: 行星齿轮支架;核心零件;智能生产线;PLC控制系统;SCADA系统

中图分类号:U468.2+3 文献标识码:A 文章编号:2095-8412 (2020) 06-010-09

工业技术创新 URL: http://gyjs.cbpt.cnki.net DOI: 10.14103/j.issn.2095-8412.2020.06.003

引言

行星齿轮支架是车辆的核心零件之一。目前,行星齿轮支架零件的传统制造主要依靠人工完成,或配合一些半自动化设备离线完成[1-3]。通过对生产线的技术改造,提升了效率,降低了对工人操作水平的依赖[4-6],但还没有实现工艺过程的高度连续性,没有实现大批量、整体化、高质量的生产流程工艺,对生产线的智能化、柔性化和可靠性提出了尤为迫切的要求。

本公司提出了核心零件智能生产线(以下简称“生产线”)建设项目,目的在于高效率、低成本、高质量完成行星齿轮支架零件的自动机械加工(以下简称“机加”)任务,满足行星齿轮支架生产的智能化需求。本文首先提出生产线结构设计的总体规划;其次介绍生产线的总体布局,明确制造工艺流程;最后对生产线控制系统开展相关软件和硬件设计,以期实现提升生产能力、降低制造成本等目标。

1 生产线总体规划

按照生产线建设目标,需要实现全封闭、上下料自动控制、投料班次等要求,故提出七个方面的规划方案:

(1)生产线采取全封闭的自动化生产形式。生产线可根据计划指令,实现对设备、零件、夹具、刀具、程序等生产资源的智能调度与管理,同时与现有的DNC、MES等系统实现数据集成与交换,将需要交互的数据形成开放数据库,并共享数据格式。

(2)生产线通过机器人,实现机床上下料及零件在生产线内的自动运行。

(3)生产线采用一次性集中投料、机器人自动上下料的方式。生产线一次投料数量满足一个班次的自动加工需求。

(4)生产线可根据需要切换为手动模式。切换为手动模式时,机器人系统不工作,生产线内各机床可由人工单独操作进行生产,也可通过更换工装加工其他零件。

(5)生产线上下料区域的设计需满足一个班次的毛坯及成品件的存放,并留有足够通道空间,保证物流叉车正常作业。

(6)生产线上下料区域需配置人工抽检台,满足加工过程中人工抽检产品的需要。

(7)生产线具有对设备状态、夹具状态、刀具状态、零件加工质量等信息进行实时监控功能,若出现异常,自动报警。

2 生产线布局和工艺流程

2.1 布局和生产工作内容

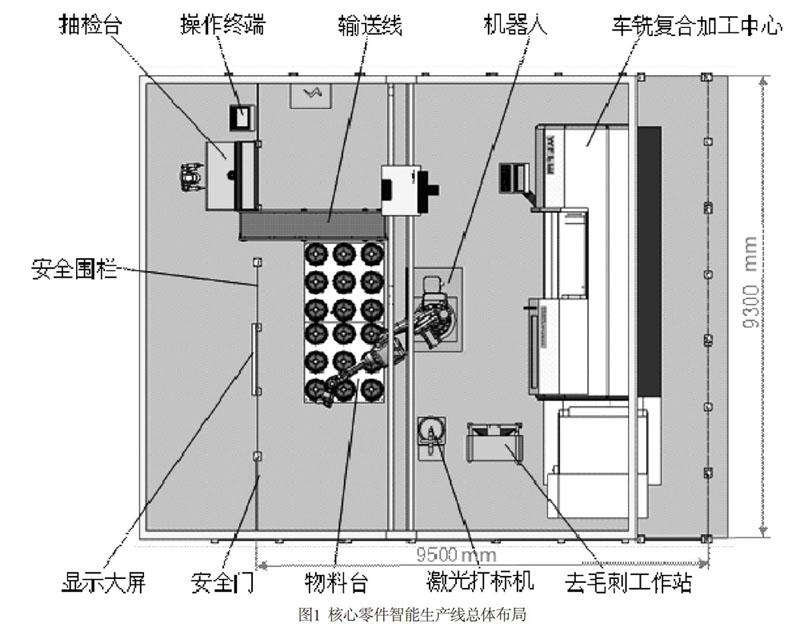

如前文所述,生产线需要实现零件的自动化上下料、自动加工、自动打标、人工抽检等功能。据此,生产线主要由SCADA系统、车铣复合加工中心(M30)、激光打标机、机器人、物料台、去毛刺工作站、安全门等设备或设施组成,总体布局如图1所示。

部件功能:安全门主要用于限制或防止人员在行星架生产线内活动,从而达到减轻或消除安全隐患的目的;激光打标机主要将产品号、批次号、流水号和批号等信息打印到零件的指定位置;去毛刺工作站由主轴旋转配合机器人夹持零件运行相应的程序,完成去毛刺的任务。

2.2 工艺流程

工艺流程主要分为生产准备、上料、加工、下料等四个部分,零件每道加工工序重复进行上述操作。

2.2.1 生產准备流程

(1)生产线上电,系统自检;

(2)扫描工单二维码信息或人工录入零件信息,SCADA系统提示该零件所用机器人夹爪、机床夹具、物料台托盘上定位销等信息;

(3)操作人员根据提示信息,更换机器人夹爪、机床夹具、物料台托盘上定位销,设置好数控加工程序;

(4)操作人员使用行吊将零件放置在物料台上;

(5)在PLC控制系统确认准备完毕,启动零件上料流程。

2.2.2 上料流程

(1)PLC控制系统发送抓取物料指令,机器人抓取物料台上零件,移至机床外指定位置,反馈“到位信号”至PLC控制系统;

(2)PLC控制系统发送指令至机床,机床系统接收到PLC控制系统指令,机床门打开、卡盘松开,反馈“到位信号”至PLC控制系统;

(3)PLC控制系统发送机器人上料指令,机器人移至机床内指定位置,机器人夹爪松开,推料机构将零件与机床夹具定位面贴平,机床卡盘夹紧,反馈“夹紧到位信号”至PLC控制系统;

(4)PLC控制系统发送机器人退出指令,机器人退出机床至指定位置,反馈“到位信号”至PLC控制系统中;

(5)PLC控制系统发送机床门关闭指令。

2.2.3 加工流程

(1)机床系统接收到机床门关闭指令,控制机床门关闭,反馈“到位信号”至PLC控制系统;

(2)PLC控制系统发送加工指令,机床系统接收到加工指令,进行各工序加工;

(3)加工过程中的检测数据通过OPC协议传送到PLC控制系统中;

(4)加工完成后,反馈“完成信号”至PLC控制系统;

(5)PLC控制系统发送机床门打开指令,机床门打开,反馈“机床门打开到位信号”至PLC控制系统;

(6)加工过程中抽检:操作人员在PLC控制系统界面点击抽检指令,机器人员将加工完成的零件送至输送线上,输送线把零件送至线外,操作人员将零件取至抽检台进行检验,并将检测结果录入PLC控制系统。

2.2.4 下料流程

(1)PLC控制系统发送机器人下料指令,机器人运动至机床内指定位置,气吹加工好的零件,将零件表面切屑清除,吹气完成后反馈“完成信号”至PLC控制系统;

(2)PLC控制系统发送抓取零件指令至机器人系统,机器人夹爪抓取零件,反馈“夹紧到位信号”至PLC控制系统;

(3)PLC控制系统发送卡盘松开指令,机床卡盘松开,反馈“松开到位信号”至PLC控制系统;

(4)PLC控制系统发送机器人放料指令,机器人移动至物料台指定位置,夹爪松开,将物料放至物料台上,反馈“夹爪松开到位信号”至PLC控制系统;

(5)待零件加工完成后,生产线停止运行,PLC控制系统提示产品加工完成;

(6)操作人员拆除该工序所用的工装夹具。

3 控制系统设计

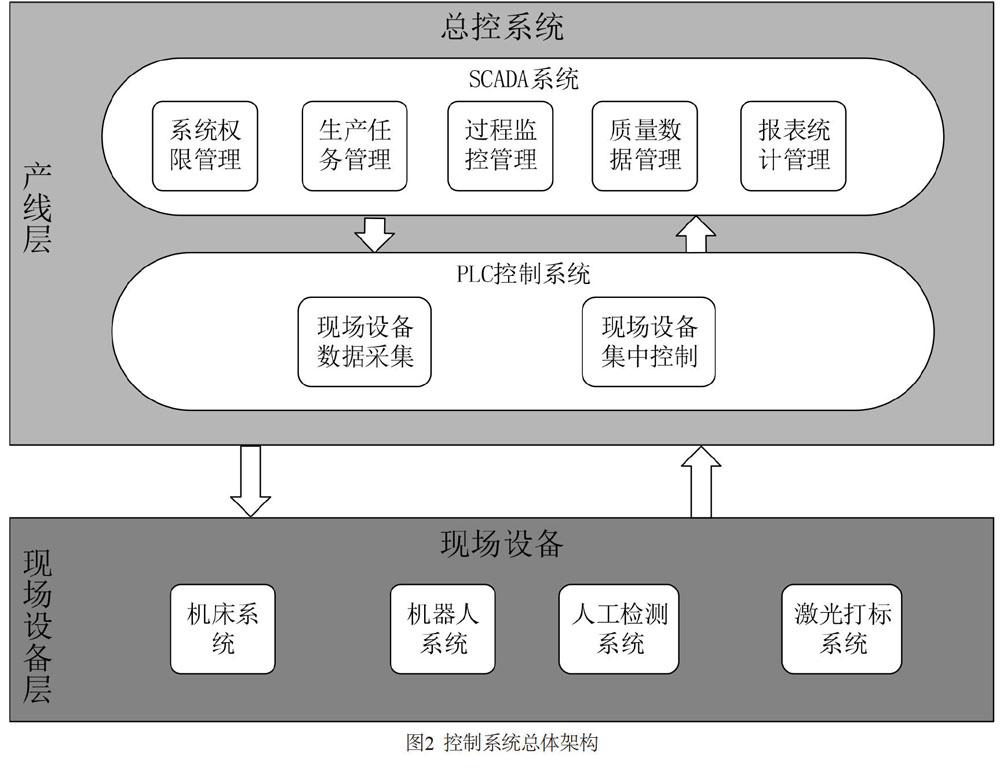

生产线控制系统包含机床系统、机器人系统、人工检测系统、激光打标系统、PLC控制系统、SCADA系统等。SCADA系统布置在控制终端上,能够把数据展示在显示大屏上。

系统总体架构如图2所示。

3.1 PLC控制系统

PLC控制系统主要对行星齿轮支架线进行控制,下发生产任务,集中管理生产线运行过程中产生的相应数据,并进行统计分析及展示。

现场总控箱由PLC、交换机、视频模块、空气开关(空开)等电气元器件组成。PLC由一套三菱Q系列PLC组成,负责处理设备的控制信号。交换机使用工业级交换机,具有通信速度快、运行稳定、故障报警等功能。

总控箱上设有手动和自动转换开关,可以切换为手动模式和自动模式。切换为手动模式时,机器人系统不工作,线内各机床可由人工单独操作进行生产,也可通过更换工装加工其他零件;切换为自动模式时,控制系统可远程控制生产线内各设备。

总控箱上设有急停旋钮开关,当生产线遇到紧急状态时,按压急停旋钮开关能够紧急停止生产线;当生产线紧急停止后,只有人工对急停旋钮开关上旋钮进行旋转复位,才能解除急停状态。

3.2 机器人系统

机器人系统主要实现机床自动上下料及零件在产线内的自动流转,零件重量最大25 kg。为保证产线平稳运行,选择ABB品牌机器人。

机器人上安装气动夹爪,夹爪上安装位置传感器,检测物料是否存在。当生产线运行时,PLC实时采集位置传感器上的位置信息,当采集到的信息与存储寄存器的位置信息相同时,即可判断机器人夹爪是否抓取到物料。

机器人夹爪的抓取力是由气动夹爪的进气压力决定的。当进气压力较低时,机器人夹爪抓取力不足,难以抓取零件,或者安全性较差。为确保机器人夹爪具有足够的抓取力,应确保在机器人抓取零件时,进气压力满足要求,因此安装进气压力传感器,用于实时检测气动夹爪的进气压力。压力传感器选择SMC压力传感器,可实时检测进气压力。PLC采集压力传感器信号,当进气压力较低时,PLC发出报警信息,机器人夹爪停止动作。

为保证机器人手指的操作安全性,需防止气动压力降低。在进气管路上串联压力保持阀,可防止气动夹爪排气,从而保证了机器人手指的抓取力。

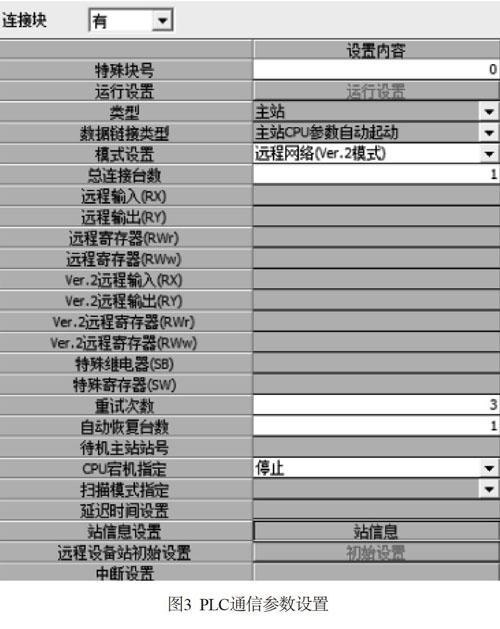

机器人与PLC通信采用CCLink通信口,通过ABB自带的DSQC 378B通信模块进行通信,使PLC能够读取、修改机器人内部寄存器内容。使用三菱GX Works2编程软件进行网络参数设置,设置PLC为主站,如图3所示。

如图4所示,通过ABB自带的CCLink通信模块的连接情况确定地址(例如地址为10)。在机器人系统中,使用ABB触摸示教器,设置自带CCLink通信模块在其总线上的参数,板卡名称(Product Name)可不修改,只需修改地址為10即可通信。

3.3 机床系统

生产线对现有的数控机床M30进行智能化改造,以满足零件自动上下料、自动装夹、数据采集等要求。

M30可以通过数控系统的标准OPC-UA通信协议,采用以太网网口连接实现控制系统与机床通信,可以直接给机床发送指令控制机床加工。机床内的I/O点满足自动化生产线的使用要求,可通过系统的OPC-UA通信协议实现机床数控系统与PLC控制系统的通信。PLC控制系统接收SCADA系统的指令,控制I/O点进行动作,完成相关命令,同时机床的状态信息通过I/O点、OPC-UA通信上传至PLC控制系统。

数据解析软件读取机床数据并进行处理,解析成SCADA系统能够读取的内容,存储在控制终端的数据库中。SCADA系统通过数据库读取数据,并以报表方式展示在显示大屏上。机床展示数据如表1所示。

根据生产工艺流程及自动化生产要求,本次改造的机床I/O信号具体如表2所示。

3.4 人工检测系统

人工检测系统对线上已加工完成的零件进行抽检,人工测量零件尺寸,将测量结果录入SCADA系统中,SCADA系统自动判断零件是否合格。

人工检测系统主要由输送线及抽检台两部分组成。输送线主要由光电开关、电机、传送机构组成,用于将零件从线内输送到线外,并且输送线上安装有档条,防止零件掉落。抽检台用于零件的人工检测及量具存放。

输送线的工作原理为:PLC给输送线发送使能信号后,当输送线起始光电开关检测到零件时,输送线开始运动,当零件运动到终止光电开关时,输送线停止转动。

3.5 激光打标系统

激光打标系统将产品号、批次号、流水号和炉批号等信息打印到零件的指定位置,主要由激光打标机与工控机组成。

激光打标机接收到上位机打标软件及总控PLC指令后,将零件要求的产品号、批次号和流水号按要求格式打印至零件指定位置。

生产线的零件材料有锻件40Cr、铸铝ZL104,均为金属件。激光打标机与PLC通过I/O点进行通信:PLC设置激光打标机工作站点,通过I/O点发送启动信号(NPN)给打标机,激光打标机将状态信号通过I/O点反馈给PLC。

3.6 SCADA系统

SCADA系统具有易于扩展、灵活性强、与其他程序语言之间连接方便等特点,保证了系统得以逐步升级和完善。

SCADA系统包括系统权限管理模块、生产任务管理模块、过程监控管理模块、质量数据管理模块、报表统计管理模块,如图5所示。系统权限管理模块进行人员权限配置;生产任务管理模块将生产任务信息录入并存入数据库;过程监控管理模块进行设备状态信息的跟踪显示;质量数据管理模块实现质检数据录入及相应数据查询功能;报表统计管理模块对生产数据进行统计分析并通过看板显示,能够根据生产任务向PLC下发指令,通知PLC调用相应程序进行指定型号零件的加工生产任务。零件生产加工过程中,SCADA系统能够针对生产过程信息进行实时跟踪与显示,同时通过该系统,能够对生产过程中的关键参数进行采集、显示,从而实现生产数据可视化。

3.6.1 系统权限管理

系统权限管理模块主要进行人员权限配置,可对相应人员进行分组管理、优先级设置、安全区划分。分组管理是为了管理及维护,人员优先级设置越高,则相应人员权限越高,优先级范围0~999。各功能模块所有触发点击事件的操作均需具备一定的安全等级人员操作,同时可为所有界面设置相应的安全区,只有具备访问该安全区的人员才可进行页面的相关操作,

相关人员登录成功后方可操作其权限以内的模块,同时主界面可显示该设备是否正在加工中。点击相应图标即可进入对应界面,并且点击注销按钮即可回到用户登录界面。

3.6.2 生产任务管理

相关人员登录进入主界面后,需要在生产任务管理模块录入当天生产任务信息,选择并控制PLC对应的加工程序进行零件生产,如图6所示。

3.6.3 过程监控管理

生产线启动后,由过程监控管理模块对设备自身数据或状态信息进行实时跟踪、监控及显示,同时也可查看设备正在加工的零件号等信息,方便操作人员了解生产进度,如图7所示。

设备状态分为“就绪”、“加工中”、“报警”三种方式,用三色灯表示。当设备就绪时,“就绪”指示灯变黄色。当设备正在加工时,“加工中”指示灯变绿色。出现异常时,触发自动报警,“报警”指示灯变红色,报警信息可形成日志文件并上传数据库,操作人员可下载查看该日志文件。同时每台设备可显示已完成的零件型号及数量,该数量可作为操作人员换刀具的参考依据。

3.6.4 质量数据管理

质量数据管理模块包含质量检测录入、报警窗口、数据查询功能。

(1)质量检测录入。零件加工完成后,需对零件进行抽检,检验产品质量,并在质量检测界面录入质量信息,录入完毕后信息将自动存入数据库。只有所有检测项都合格,产品方为合格,否则为不合格。若零件不合格,点击界面中的“确定”按钮后,弹出“不合格品描述”对话框,操作人员填写不合格原因,再点击“不合格品描述”对话框的“确定”按钮,產品质检信息自动录入数据库。

(2)报警窗口。生产线加工过程中记录报警信息,方便操作人员查看及维修设备。

(3)数据查询。数据查询主要对历史数据进行查询,可根据日期、订单号、批次号、零件图号、零件名称等信息进行精确查询或者模糊查询。

3.6.5 报表统计管理

报表统计管理模块包含实时看板和统计分析界面。

(1)实时看板。实时看板界面实时跟踪产品生产进度,显示当日批次的零件完成情况,当前零件预计结束时间、预计完成时间等情况。

(2)统计分析。根据当日生产信息,统计合格率、设备利用率、故障报警率信息。

4 结束语

本项目结合行星齿轮支架零件制造需求,通过智能化改造,完成了核心零件智能生产线建设,实现了生产能力提升、制造成本降低等目标,同时提升了车间生产计划管理、质量管理的信息化水平。与现有技术相比,本项目的有益效果有:

(1)高度集成化。将所有生产工艺步骤设备通过自动化连线的方式集成起来,取代人工,提高效率。

(2)多品种组织形式。核心零件智能生产线以一定类型的零件组为对象,构成了一种多品种生产组织形式,它拥有为完成几种同类零件的加工任务所必需的机器设备,生产线相关设备兼容特定范围的产品。

(3)一致性好。整条生产线通过机床和机器人的配合完成产品加工,与传统人工方式相比,产品一致性更好。

参考文献

[1] 于庆广. 可编程控制器原理及系统设计[M]. 北京: 清华大学出版社, 2009.

[2] 李孝斌, 尹超, 龚小容, 等. 机床装备及其加工运行过程云制造服务平台[J]. 计算机集成制造系统, 2012(7): 1604-1612.

[3] 田成花, 贠俊峰, 贾沛, 等. 智能制造执行系统在齿轮箱组装生产线中的应用[J]. 制造业自动化, 2017(7): 124-126.

[4] 张建, 程光, 李剑昭, 等. 某汽车侧围生产线的改善及方案评价[J]. 现代制造工程, 2018(10): 31-36.

[5] 张书亭, 杨建军, 邬学礼. 单元化制造系统及其生产管理系统研究[J]. 制造业自动化, 2000(12): 13-16.

[6] 江苏金陵智造研究院有限公司. 核心零件智能生产线的设计[Z]. 2019.

作者简介:

袁建军(1983—),通信作者,男,江苏南京人,研究生。主要从事智能制造方面的工作。

E-mail: 434692327@qq.com

(收稿日期:2020-07-13)