干风联合停炉保护技术在9E级联合循环机组的应用

胡孟文,楼华栋,冯礼奎

(1.华电浙江龙游热电有限公司,浙江 龙游 324400;2.国网浙江省电力有限公司电力科学研究院,杭州 310014;3.杭州意能电力技术有限公司,杭州 310012)

0 引言

浙江省燃气-蒸汽联合循环机组因天然气气源不足等原因,利用小时数普遍偏低,机组停备用时间较长。机组停备用期间,因为停炉保护措施不到位或保护效果不好,往往会造成水汽系统严重的停运腐蚀,一方面使设备受损,另一方面机组冷态启动时需要大量除盐水进行冲洗和排污才能使水汽品质合格[1],对机组的安全性、经济性造成较大影响。

目前,国内外关于热力系统设备停用保养的方法有多种,DL/T 956—2017《火力发电厂停(备)用热力设备防锈蚀导则》中列举的保护方法有近20种,按照保护原理可分为3类:第一类是阻止空气进入热力设备水汽系统内部,这类方法包括充氮阀、保持蒸汽压力法、真空法等;第二类是降低热力设备水汽系统内湿度,这类方法有烘干法、干燥剂法等;第三类是化学处理方法,包括加缓蚀剂,除去水中的溶解氧,使金属表面生成保护膜,如联氨-氨液法、成膜胺法、气相缓蚀剂法等[2,12]。

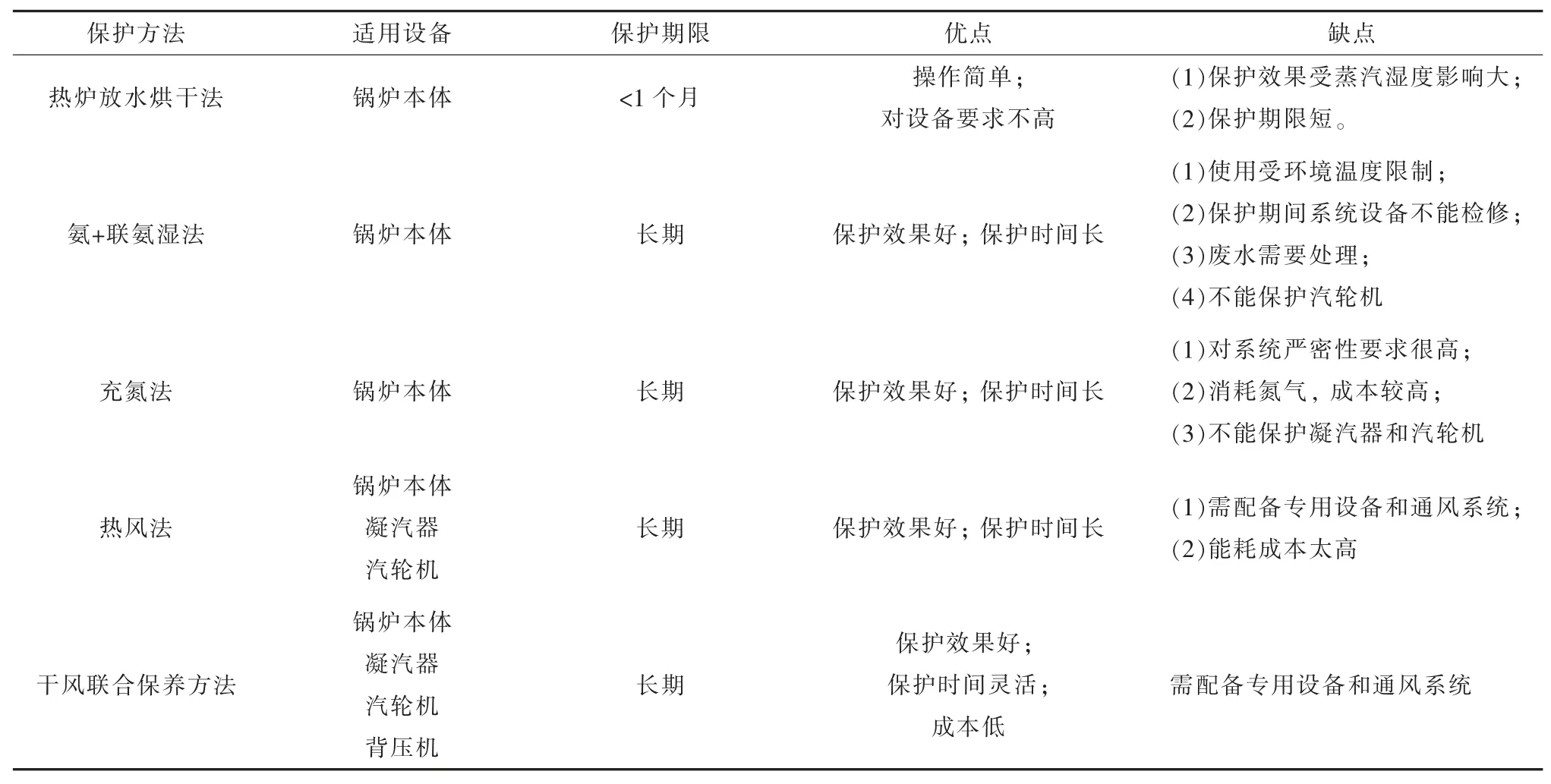

干风联合保养技术在燃机机组中的应用还处于起步阶段,国内尚无成熟案例可鉴。该研究在燃机机组停运保护能力、干风停炉保护系统设计、干风工艺控制标准、系统运行方式以及应用效果与评价方面的研究成果具有原创性,对比目前燃机机组常用的保护方法,具有明显优势,如表1所示。

浙江某发电厂建有2台200 MW 9E级燃气-蒸汽热电联合循环机组,自投产以来一直作为电网调峰备用电源使用,机组停备用期间主要采用热炉放水碱化烘干法进行停备用保养,但检查发现该保护措施不能满足长期停运间期保护范围的要求,防腐蚀效果较差。为更好地对停备用热力设备进行保护,避免设备腐蚀受损和机组经济性下降,开展了燃机机组干风联合保护技术的应用研究。

1 机组概况

2台联合循环机组按照2+2+1配置,包括2台PG9171E型燃气轮机、2台余热锅炉,1抽凝式蒸汽发电机组和1台背压式蒸汽轮机发电机组。余热锅炉为双压、双锅筒、一体化除氧器、无再热、立式翅片管自然循环水管锅炉。抽凝式蒸汽轮机为高压、双缸、无再热、下排汽型式。机组于2015年12月投产,2015—2018年运行小时数分别只有91.9 h,836.7 h,742.6 h及1 171.8 h。作为调峰备用机组,启停次数多,总停运时间长,启停机主要按照电网需求,停备用时间很难确定,最长连续停运时间超过3个月。2018年前对超过3天的停机均采用氨水碱化烘干法进行停炉保养。

2 热力系统停运腐蚀情况

2.1 余热烘干法保养效果检查

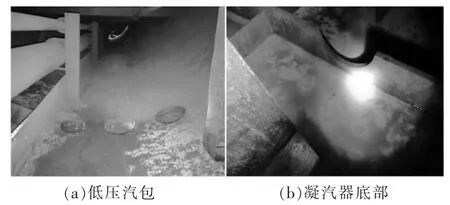

氨水碱化烘干法操作按照《火力发电厂热力设备停(备)用防锈蚀导则》执行,高压汽包放水压力为1.7 MPa,低压汽包放水压力为0.7 MPa,除氧器放水,压力为0.2 MPa,其中低压汽包和除氧器基本是在停机后即开始放水以提高余热烘干效果。放水前,给水、炉水pH值均提升至10.0以上[2]。2017年对停运2周的锅炉及凝汽器进行检查,发现除高压系统内部干燥外,2台锅炉的低压汽包、除氧器、凝汽器均存在不同程度的积水和锈蚀。图1中(a),(b)所示分别为低压汽包和凝汽器锈蚀情况。可见,氨水碱化烘干法仅对锅炉的高压系统起到了保护,对于低压系统、凝汽器等运行参数低的系统,该保养方式并不能满足停运腐蚀防护需求。

表1 燃机机组几种常用停炉保护方法的比较

图1 氨水碱化烘干法保护下的停运腐蚀

2.2 腐蚀挂片试验

为进一步掌握停运状态的设备腐蚀速率数据,对实施氨水碱化烘干法保护的热力系统进行了腐蚀挂片试验,在机组冷却后分别在除氧器、低压锅筒、高压锅筒和凝汽器内悬挂20号碳钢腐蚀指示片,试验一段时间后取出指示片观察表面状态,通过失重计算腐蚀速率。试验结果如表2所示。

3 干风联合保护技术应用

3.1 干风联合保护技术

干风联合保护技术是将干风干燥法与气相缓蚀剂保护法相结合的一种综合停炉保护技术,用除湿后的干风以通风方式控制热力系统内部环境相对湿度在50%以下,避免金属表面形成水膜,从而减缓电化学腐蚀[4-6],在机组高湿度阶段,辅助使用气相缓蚀剂加强水汽系统腐蚀控制[8-10]。干风联合保护技术适用范围广泛,能满足任何可通风热力设备的停运保护,适合联合循环机组设备模块多、结构差异大的特点,且没有保护时效限制,能够适应调峰备用机组对停备用保护时间的要求。

3.2 保养范围及保护系统设计

根据干风联合保护技术适用范围特点,确定保养范围为余热锅炉机组全部水汽系统,包括余热锅炉本体所有蒸发器、省煤器、过热器、除氧器,高低压汽包,汽轮机本体,凝汽器,背压机及排汽管道系统。

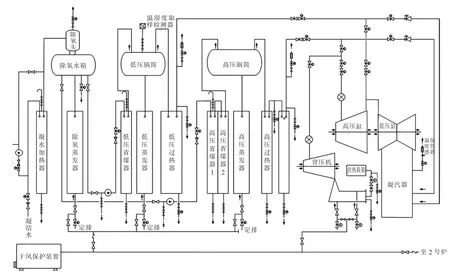

对上述保护范围内的水汽系统设备进行通风流程设计,如图2所示。通风干燥所需干风由专用干风保护装置提供,干风分4路进入水汽系统,其中3路分别从除氧蒸发器、低压蒸发器和高压蒸发器下集箱定排定接入锅炉,一路从背压机排气管道接入背压机及其管道系统,构成4个通风通道。进入除氧蒸发器的干风经过除氧水箱和给水加热器后,从除氧头排空阀和给水加热器入口疏水阀排放;进入低/高压蒸发器的干风,一路进入低/高压省煤器,从省煤器入口疏水阀排放,一路流经低/高压过热器后,经低/高压蒸汽旁路阀进入凝汽器,从凝汽器真空破坏阀和底部放水阀排放,实现水汽系统主设备全部覆盖保护。

保护设备选用ZDB-1200型干风停炉保护装置,该装置能提供相对湿度低于15%、风量1 200 m3/h的干风,同时具备气相缓蚀剂加热挥发功能,能使用无机铵、碳酸环己胺等气相缓蚀剂。

3.3 干风联合保养实施

3.3.1 热炉放水

停炉后先按照锅炉热炉放水操作进行锅炉放水,同时打开蒸汽管道及汽轮机侧疏水阀进行疏放水,利用金属余热使水汽系统初步干燥。打开锅炉各设备过度集箱和干风进风管道上疏水阀、放气阀进行疏水,防止管道积水阻断通风通道。

表2 碱化烘干保养方式下的挂片试验结果

图2 锅炉+凝汽器+背压机干风保护系统示意

3.3.2 干风保护系统投运条件

在启动干风保护装置进行通风前,应先确认满足下述条件,保证设备和操作人员安全:

(1)锅炉压力降至0 MPa,炉膛温度降至80℃以下。

(2)气缸温度降至100℃以下,汽轮机盘车已停,凝汽器真空破坏。

(3)通风系统内所有设备管道疏水排尽,凝汽器热井排空。

(4)通风流程内所有阀门状态正确,不影响正常通风。

3.3.3 干风保护系统运行方式

在满足上述通风条件后,启动干风保护装置,按设计通风流程向热力系统通入相对湿度小于15%的干风。通风过程中对不同通道的风量进行合理分配,重点保证除氧器和低压系统通风风量。通风过程中对低压锅筒和凝汽器排风口相对湿度进行监测,每次停炉后的首次通风,干风系统需持续运行至排风口相对湿度降至40%以下,然后进入湿度维持阶段,此阶段根据在线湿度检测数据随时投入干风系统,将系统内环境湿度维持在50%以下。

首次通风过程中可使用碳酸铵作为气相缓蚀剂,碳酸铵置于干风保护装置专用药剂仓内,通过提高干风温度对其进行加热,促使碳酸铵分解,产生的NH3随干风进入热力系统后快速溶于金属表面水膜或设备积水中,起到碱化和抑制高湿度环境腐蚀的作用。经气相缓蚀剂挥发性试验,在保持干风温度均50℃,干风风量9 00 m3/h的条件下,碳酸铵分解后输送风中NH3浓度可达到500 mg/m3,用湿润pH试纸检测排风口pH值为10左右,满足碱性气相缓蚀剂保护技术要求[11]。

4 保养效果评价

4.1 保养效果评价

应用干风联合保护方法后再次通过热力系统腐蚀挂片试验对保护效果进行检验,挂片试验超过30天,试验结果见表3,各位置腐蚀指示片中除凝汽器底部挂片腐蚀率较大达到0.014 5 g/m2·a外,其它指示片差重均在分析天平允许误差范围内,腐蚀速率接近为0。与表2比较,采用干风联合保养技术后,除氧器平均腐蚀率下降89.4%,低压汽包平均腐蚀率下降94.5%,高压汽包平均腐蚀率下降61.4%,凝汽器平均腐蚀率下降94.6%,对比数据表明干风联合保护防腐蚀效果明显。

表3 干风联合保护方式下的挂片试验结果

4.2 水汽品质比较

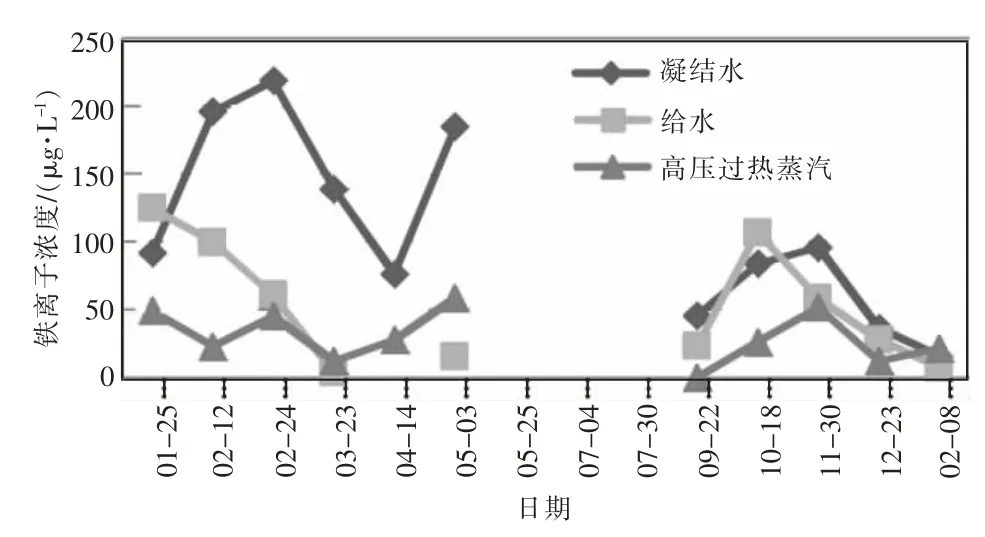

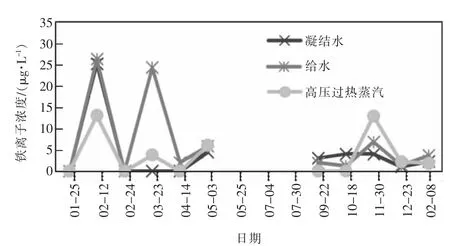

自干风联合保护系统建成后,至2018年4月1号机组投运3次,2号机组投运7次。以2号机组为例,统计了机组在使用干风联合保护技术前7次冷态启动和使用后7次冷态启动过程凝结水、给水、蒸汽的铁含量检测数据。

图3为2号机组冷态启动过程中汽机冲转时的凝结水、给水、高压过热蒸汽的铁含量,由于汽机冲转后锅炉蒸汽管道及汽轮机附着的腐蚀产物被带入凝结水,凝结水中的铁含量一定程度上可反映锅炉和汽机在停备用期间的腐蚀情况。采用干风联合保养技术后,汽轮机冲转时凝结水铁离子含量相比投运前总体上大幅下降,凝结水铁离子含量平均值由134.8μg/L,下降至69.1μg/L,下降幅度48.7%;给水、蒸汽铁离子含量也有一定程度下降,下降幅度为37.0%和38.1%。

图3 2号锅炉启动过程汽轮机冲转后水汽中铁离子含量变化

图4为2号机组启动至满负荷运行8 h时凝结水、给水、高压过热蒸汽铁含量数据的对比,此阶段数据综合反映未被水冲洗清除的停运腐蚀产物对水汽品质的影响。从图4可以看出,在使用干风联合保护技术后,凝结水、给水、过热蒸汽平均铁离子含量下降也非常明显,下降幅度分别达到87.6%,78.2%和89.4%。水质比较同样表明:干风联合保护技术对机组水汽系统停运腐蚀防护效果良好。

图4 运行8 h后水汽中铁离子含量变化

5 经济与社会效益

该发电厂在采用干风联合保护技术对停运机组进行防腐蚀保护后,至少在以下3个方面产生了经济效益:

(1)减缓设备腐蚀,减少设备折旧损失。由于机组停运时间长,之前采取的停炉保护措施效果不佳,停运腐蚀将严重缩短设备使用寿命,增加设备折旧费用。干风联合保护技术的应用使停炉保护效果大幅提升至接近零腐蚀水平,有效保障设备正常使用寿命,避免增加设备折旧费用损失。

(2)减少机组冷态启动冲洗水量和锅炉排污量。停炉保护效果的提升减少了机组冷态启动冲洗用水量和锅炉运行排污水量。机组用水量表明,采用干风联合保养后冷态启动冲洗用水平均减少约200 t/次,锅炉运行排污减少约8 t/h。按照冷态启动12次/年,年均运行1 000 h计算,每吨排污水损失10 m3(已换算成标准状况,以下同)天然气热量计算,年节省除盐水约10 400 t,天然气约80 000 m3。

(3)降低锅炉结垢速率,维持锅炉热效率,节省锅炉清洗费用。新的保护方法使机组因停运腐蚀导致的腐蚀产物沉积大幅下降,减缓了锅炉结垢速率和锅炉热效率下降速度,降低了腐蚀产物清除和锅炉化学清洗费用。

另外,实施干风联合保护后减少了机组废水排放量、运行加药及化学清洗剂用量,具有良好的社会环境效益。

6 结语

干风联合保护技术适应联合环机组系统特点和运行调度方式,能满足机组长期停运期间大范围停炉保护需求,适应调峰备用机组停运时间不确定的特点。在9E机组的应用表明,干风联合保护法对余热机组停运腐蚀防护效果良好,同氨水碱化烘干法相比,机组启动及运行期间水汽铁含量均有大幅下降。

根据在某发电厂的实际应用经验,在燃机余热机组使用干风联合保护工艺时,应注意:

(1)保护操作时应尽量提高低参数设备(如除氧器、低压系统)热炉放水参数以减少设备积水,为干风干燥创造更有利条件。

(2)多个通风通道同时通风时,应优先保证低参数设备和易积水设备的通风风量以缩短干燥时间,提高保护效果。

(3)使用气相缓蚀剂试验时,应选择在高湿度和积水环境中有优良缓蚀性能的速效型药剂。