通道压裂支撑剂运移规律试验

赵振峰, 张彦军, 王建麾, 曲占庆, 郭天魁, 吕明锟

(1.中国石油长庆油田分公司油气工艺研究院,陕西西安 710021; 2.中国石油大学(华东)石油工程学院,山东青岛 266580)

通道压裂是近几年出现的能够大幅度提高裂缝导流能力的压裂方法[1-6],通过在裂缝横向和纵向上形成非均匀铺置的纤维与支撑剂团块,使得裂缝闭合在团块上,团块之间形成无限导流能力的通道[7]。目前相关研究主要集中在通道压裂导流能力评价方面[8-10],用于支撑剂运移试验的模拟装置大部分是两侧光滑的平行玻璃板[11-12],忽略实际地层的粗糙壁面,这对研究通道压裂的支撑剂铺置规律存在局限性。通过自主研制的带有粗糙壁面和滤失孔的大型可视化支撑剂运移模拟装置进行试验,产生与传统光滑平行板模型完全不同的支撑剂与纤维团块铺置形态,通过改变各项参数研究直缝和直缝与分支缝组合下的通道压裂支撑剂铺置形态,优选施工参数,指导现场的通道压裂施工设计。

1 试 验

1.1 试验装置

大型可视化支撑剂运移模拟装置通过在平行板一侧粘贴不同粒径和数量的石英砂并开一定数量的滤失孔,分别模拟裂缝的粗糙壁面和滤失(图1),在裂缝形态和参数上更加真实地模拟地层裂缝;在一条长5 m的主缝(缝宽5 mm)两侧分别设置了30°、45°、150°、135°、90°、水平、斜水平7种分支缝(缝宽3 mm),每条分支缝长1 m,在模型尺度上也更加接近真实地层;通过控制分支缝出口的阀门确定分支缝中是否进液参加试验来进行不同的裂缝组合,基本能满足目前对复杂裂缝的研究。通过在入口处设置可转动的具有不同射孔数目的套筒模拟地层射孔。

设备由控制模块、混合搅拌模块、动力模块、裂缝模块和回收处理模块组成。控制模块可以控制搅拌、泵注排量、实时记录入口和各裂缝模块出口的排量数据;动力模块由大功率电机和螺杆泵组成,能够提供5.4~18.9 m3/h的排量;可调节的大段射孔和3~7个射孔的不同射孔模式;可通过更换不同宽度的密封条改变裂缝的宽度。

装置的主要优势在于单侧模拟地层的粗糙度和滤失。目前相关研究获得的试验结果大多是大团的纤维和支撑剂混合,在团块内部存在小面积通道,并且在裂缝上部明显出现未充填区域。大型可视化支撑剂运移模拟装置通过引入地层的粗糙度和滤失,在试验过程中由于滤失孔的存在和粗糙的裂缝壁面,纤维会滞留在滤失孔和壁面凸起的部位,之后在滞留部位会逐渐形成支撑剂和纤维均匀混合的团块,这些团块随机分布在整个裂缝中(图2),当裂缝闭合在这些支撑剂团上时,团块之间的无支撑区域会部分保持张开,形成高速液流通道。

图1 大型可视化支撑剂运移装置Fig.1 Large visualized proppant transport simulation device

1.2 试验原理

由于试验设备的尺度与实际地层裂缝的尺度存在较大差异,所以采用相似原理使模拟流动与实际流动保持相似关系,保证试验的实用性和科学性。

由于本设备模拟的是已经张开裂缝中的支撑剂运移铺置情况,所以忽略压力及其他对支撑剂运移影响较小的力,只考虑重力及黏性力的作用,相似关系满足雷诺数相等和弗劳德数相等,表达式分别为

(1)

(2)

式中,ωn和ωm分别为真实裂缝和模拟裂缝的宽度,m;ρn和ρm分别为实际压裂液和试验用压裂液密度,kg/m3;μn和μm分别为施工用和试验用压裂液黏度,mPa·s;g为自由落体加速度,m/s2;ln和lm分别为实际和试验用支撑剂粒径,m。

由于试验模型的缝宽与实际裂缝缝宽相等,所用的压裂液密度、黏度、支撑剂粒径也与现场相同,所以只须保证模型中液体的流速和实际裂缝中的流速相同即可,由此可得:

(3)

式中,Qn为实际施工排量,m3/min;Qm为试验排量,m3/h;H为实际裂缝缝高,m;h为试验装置缝高,m。

1.3 试验方法与材料

采用大型可视化支撑剂运移模拟装置,试验之前在搅拌釜中进行纤维和一定黏度的压裂液的配置,之后开泵进行泵注并且每隔25 s向搅拌釜中加10 kg的支撑剂,对裂缝模块中支撑剂的铺置过程进行实时的图片采集,直到压裂液泵注完毕。此后对采集的照片进行后处理,利用MATLAB进行通道率的计算并分析结果。

试验材料包括粒径为0.64、0.45、0.32 mm的陶粒支撑剂,6 mm聚酯纤维,羟丙基胍胶。

2 通道压裂支撑剂运移铺置规律

通道压裂中支撑剂是与纤维结合形成团块在裂缝水平和垂直方向上不均匀铺置,所形成的的通道呈网状分布,具有很大的随机性,难以进行精确描述。采用通道率[13]这一评价指标结合通道形态、数量、大小以及连通性等进行综合评价分析。

2.1 通道压裂直缝支撑剂铺置规律

油田现场通道压裂大多在直缝中进行,了解直缝中通道压裂支撑剂的铺置规律,对于通道压裂施工参数的优化具有重要意义。在直缝通道压裂的试验中,进行不同压裂液黏度、纤维比例(纤维质量与压裂液体积的比值)、施工排量、支撑剂质量浓度、支撑剂粒径5部分试验。

图2为不同压裂液黏度下的4组试验结果及通道率数值,液流由左向右。图2由3块长1 m高0.6 m的裂缝模块拼接而成,可以看到纤维与支撑剂结合形成的团块和团块之间未被占据的通道,不同条件下形成的团块的数量、通道的宽度形态和连通情况不同。

图2 不同压裂液黏度下直缝通道压裂试验结果Fig.2 Experimental results of straight channel fracturing under different fracturing fluid viscosity

从通道率的数值来看,随着压裂液黏度的升高通道率数值有先减小后增大的趋势,黏度从5 mPa·s升高到20 mPa·s的过程中支撑剂与纤维团块逐渐增多,并且团块在缝高跟缝长方向的分布逐渐均匀;团块与团块之间的通道连通性变好。在黏度继续升高到50 mPa·s时,裂缝中仅存在少量团块,整个裂缝几乎全部为液流通道,裂缝得不到有效支撑。黏度为20 mPa·s时裂缝的通道率为70.41%,除近井存在大量未被支撑剂团块占据的区域外,裂缝其他区域均出现分布均匀的支撑剂团块,团块与低黏(5 mPa·s)相比,白色团块减少,团块中的支撑剂含量上升;中等黏度(10 mPa·s)时团块在距井筒1.6 m之后才逐渐分布均匀,而黏度升高到20 mPa·s时在距井筒1.3 m之后团块就逐渐分布均匀。

压裂液黏度对通道压裂支撑剂团块的分布影响比较大,过低的黏度会使支撑剂过早沉降与纤维不能均匀混合导致团块中纤维含量过高,不利于支撑裂缝;过高的黏度则不利于纤维和支撑剂在裂缝中的滞留,形成的团块较少;适当的黏度(20 mPa·s)利于支撑剂团块在近井地带的填充。

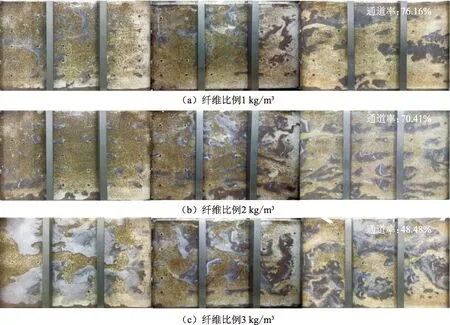

如图3所示,进行不同纤维比例下的3组对比试验。随着纤维比例的增加通道率数值减小,裂缝中团块数量增多;纤维比例为1 kg/m3时,裂缝在1.6 m之后才形成明显包裹纤维的支撑剂团块,并且即使在裂缝末端,所形成的的团块数量也有限,存在大片无支撑剂区域,这种大面积的通道会在地层压力作用下闭合,压裂的效果有限;纤维比例为3 kg/m3时,裂缝的通道率下降,在近井地带就产生大量团块,但团块大部分为白色的纯纤维堆积而成,这种团块既不能有效支撑地层,也会对压开的裂缝造成伤害;在1.6 m之后的裂缝中才出现明显含支撑剂的团块,但团块中白色区域仍然比低纤维比例时要多;纤维比例为2 kg/m3时,裂缝中在约1.3 m处形成较均匀的支撑剂团块,虽然团块中纤维比例较1 kg/m3时高,但是形成的纤维团块要多。

图3 不同纤维比例下直缝通道压裂试验结果Fig.3 Experimental results of straight channel fracturing under different fiber concentrations

综合上述试验现象发现裂缝中团块的数量和团块中纤维的含量与纤维与支撑剂的比例有很大关系,在纤维与支撑剂的比值为2%时,所形成的支撑剂团块的数量和团块中纤维含量达到一个较合适的值。

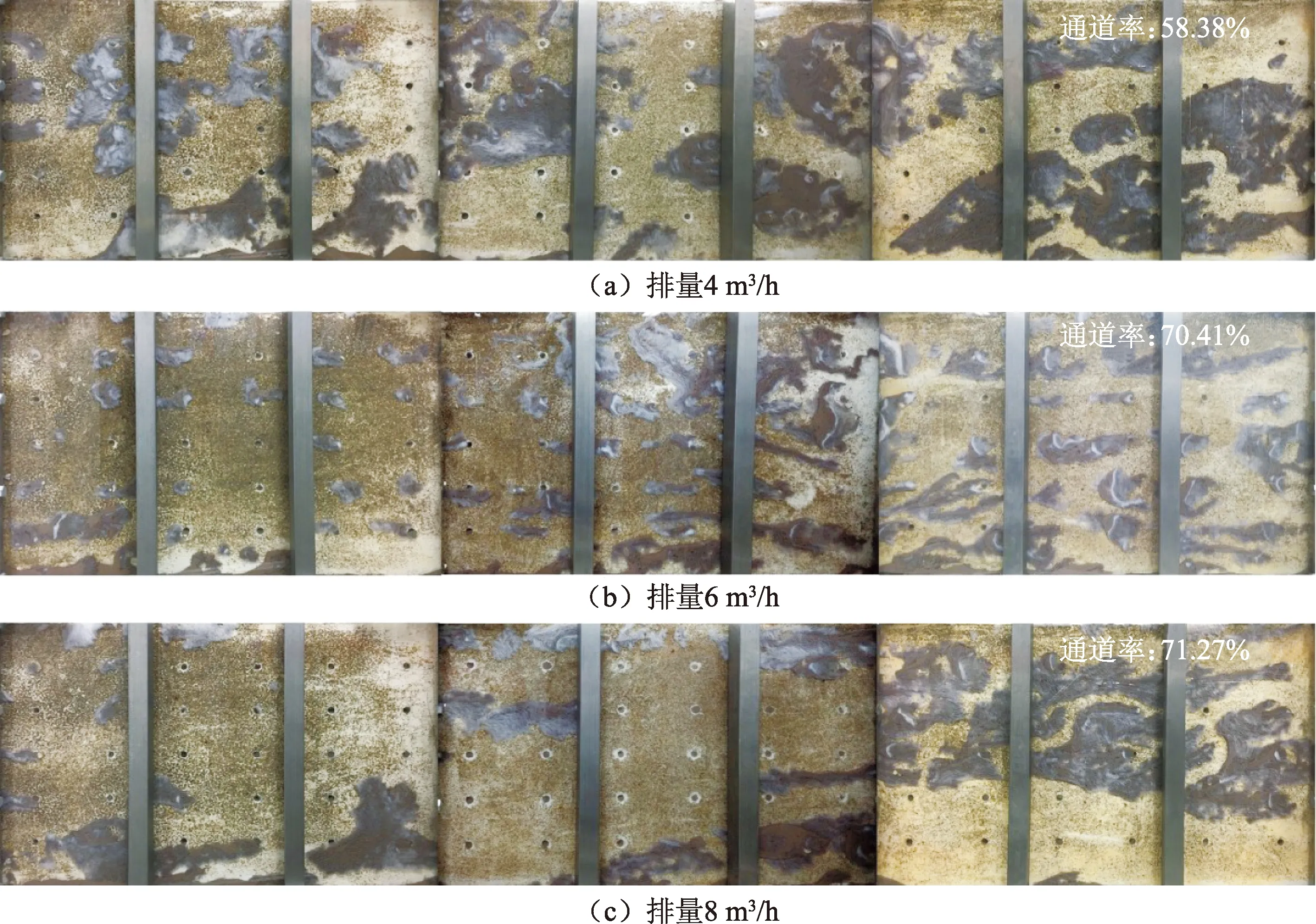

图4为不同施工排量下的试验结果。通道率随排量增大而增大,排量从4 m3/h增大到6 m3/h,通道率增幅为20%。从支撑剂团块分布和通道形态来看,4 m3/h时团块数量最多并且在裂缝长度和高度方向的分布较大排量时均匀,团块中支撑剂含量明显高于大排量时;随着排量增加,裂缝中团块数量减少,团块之间通道宽度增大,通道之间连通性变好,但近井地带团块分布较少;排量进一步增加,支撑剂团块往裂缝上部或下部聚集,中部形成很宽的流道,造成大片的无支撑区域。综合分析,排量对于通道压裂中团块分布的影响较大,小排量有利于支撑剂与纤维的结合,并在近井地带形成分布均匀支撑剂含量高的团块;适当的增加排量有利于团块之间形成连通性较好的通道。

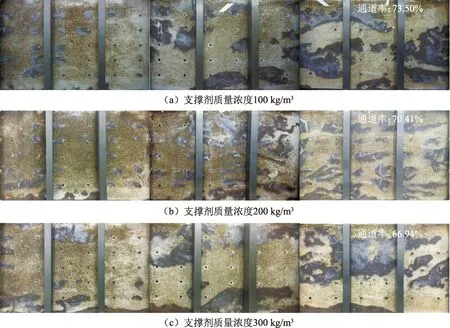

图5为不同支撑剂质量浓度下的对比试验结果。图5表明,随着支撑剂质量浓度的增大,通道率逐渐减少。团块中支撑剂的比例变化不大,这说明纤维与支撑剂的比例(质量比)在小于4%时,也就是单纯增加支撑剂的用量,对团块中支撑剂的比例影响不大;但在支撑剂质量浓度为300 kg/m3时裂缝中明显出现下部以支撑剂为主、上部纤维含量较高的团块,裂缝中部出现较宽的未支撑区域,这是由于在压裂过程中支撑剂质量浓度过高导致在裂缝底部形成一定高度的砂堤,导致液流向上转向在裂缝中部冲出较大流动通道,团块则向上聚集,随着试验后续支撑剂的减少,砂堤被冲走,流动通道进一步变宽。

图4 不同排量下直缝通道压裂试验结果Fig.4 Experimental results of straight channel fracturing under different displacement

图5 不同支撑剂质量浓度下直缝通道压裂试验结果Fig.5 Experimental results of straight channel fracturing under different proppant mass concentrations

3种支撑剂质量浓度情况下都在距井筒1 m处形成较大的分布较均匀的团块,这说明支撑剂质量浓度对支撑剂团块在裂缝长度方向上的分布影响不大,但对于支撑剂团块在裂缝高度方向上的分布有较大影响。

图6为不同粒径支撑剂的对比试验结果。其通道率的数值变化不大,但在支撑剂粒径由0.32 mm增加到0.64 mm的过程中,裂缝通道率上升,在大粒径的试验中,裂缝中形成的团块支撑剂的含量很少,大部分为纯纤维团块。这是因为目前使用的6 mm长度的纤维在裂缝中不能与大粒径支撑剂配伍形成纤维与支撑剂均匀混合的团块,支撑剂主要在裂缝底部形成砂堤,由于上部纯纤维团块的形成导致砂堤不能稳定存在,形成如图6(b)和(c)所示裂缝底部存在高度不均匀的砂堤,裂缝中上部形成绝大部分为纤维的团块。这种铺置形态在裂缝闭合时不能有效支撑裂缝,仅裂缝底部砂堤可以保证裂缝开启,压裂效果较差。

所以通道压裂时纤维长度与支撑剂粒径之间的组合配伍对于通道压裂效果有影响。

图6 不同支撑剂粒径下直缝通道压裂试验结果Fig.6 Experimental results of straight channel fracturing under different proppant sizes

2.2 通道压裂直缝与分支缝组合条件下支撑剂铺置规律

针对具有分支缝的裂缝中通道压裂时支撑剂的运移铺置情况,开展具有不同角度分支缝情况下的通道压裂试验,分析施工排量、支撑剂粒径、黏度、纤维比例和分支缝角度对通道压裂支撑剂运移的影响。

施工排量、支撑剂粒径、黏度和纤维比例等因素对分支缝存在的直缝的影响规律与直缝单独存在时相似,主要分析分支缝的加入所产生的与主缝单独存在时不同的现象。

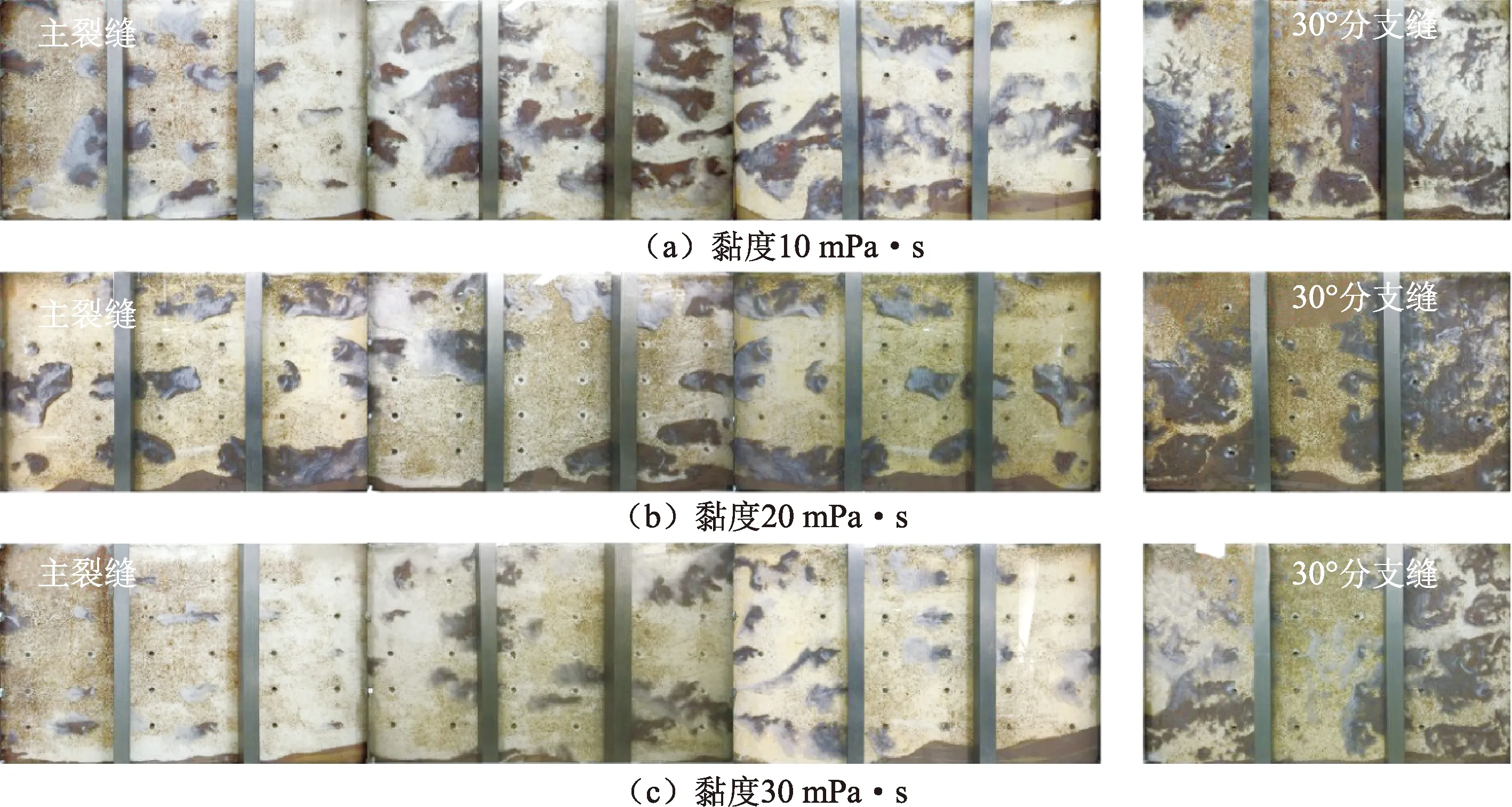

图7为不同黏度下直缝与30°分支缝组合(主缝在距入口1 m处)时裂缝中支撑剂铺置形态。

分支缝存在下的主缝中支撑剂的铺置与主缝单独存在时的差别主要体现在由于分支缝的分流作用,使分支缝之后的主缝流量降低,导致后续团块数量增多,体积变大。在20 mPa·s下单直缝与存在分支缝的组合裂缝主缝通道率对比中,在距入口0~1 m处其通道率分别是80.23%和72.77%,而在1~2 m处通道率则分别为62.15%和40.47%,2~3 m处通道率分别为63.03%和52.55%,分支缝存在时主缝的通道率明显低于单主缝存在时的通道率。由于分支缝处于主缝1 m处的位置,所以这种差距在距入口1 m之后尤为明显。

分支缝中支撑剂团块数量明显多于主缝,黏度为10、20和30 mPa·s时主缝的平均通道率分别为55.26%、67.82%和75.98%,分支缝的通道率分别为40.33%、40.54%和50.65%。可以看出,在不同压裂液黏度下分支缝的通道率明显低于主缝,一般在27%~40%,从团块的颜色看,团块中支撑剂的含量也明显高于主缝。这主要是因为分支缝的缝宽小,纤维在其中滞留较容易,另外由于液流进入分支缝需要转向,液流与分支缝壁面冲击之后使纤维滞留机会和支撑剂与纤维结合的机会增多。

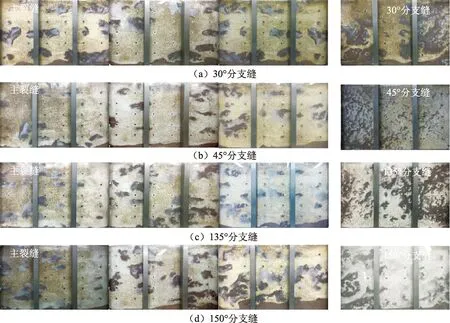

图8为不同角度下分支缝与主裂缝组合通道压裂的试验结果。其中30°、150°分支缝位于主缝距入口1 m处,45°、135°分支缝位于距主缝入口2 m处。

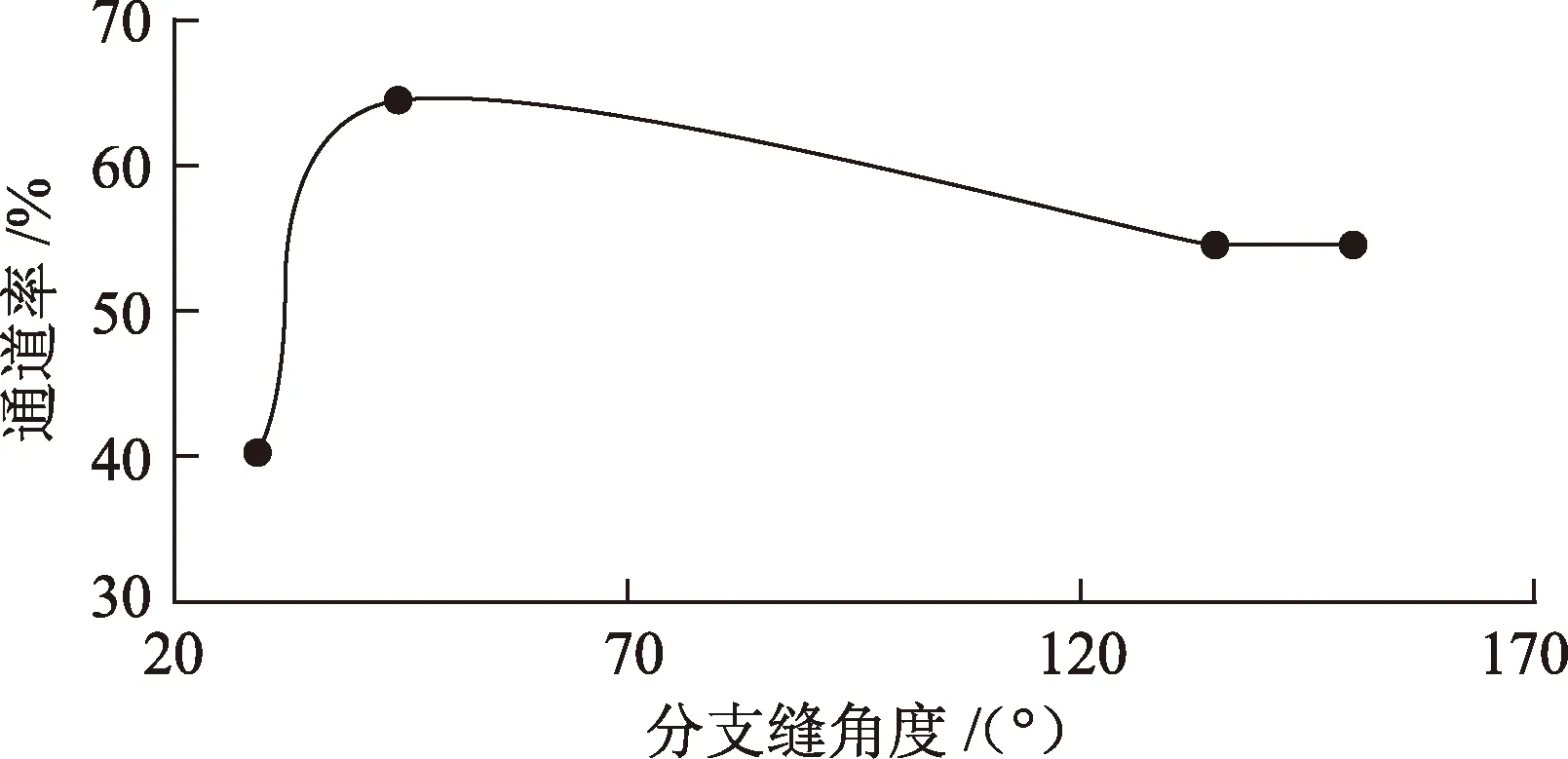

图9为分支缝通道率随角度的变化曲线。从图9可以看出,分支缝角度从大于30°之后,通道率就一直保持一个较高的水平,从图8也可以看出,分支缝角度为45°和135°时支撑剂团块在分支缝中呈零星状分布,没有像主缝中出现大团的纤维团块。

图7 不同黏度下直缝与30°分支缝组合通道压裂试验结果Fig.7 Experimental results of combined channel of straight fracture and 30° branch fracture under different viscosity

图8 不同角度分支缝与主裂缝组合下通道压裂试验结果Fig.8 Experimental results of channel fracturing under combination of main fracture and branch fracture at different angles

图9 分支缝通道率随角度的变化关系Fig.9 Relationship between branch channel rate and angle

结合分支缝在试验中的流量数据看,试验中45°和135°分支缝中排量较小,存在分支缝入口堵塞的现象,这一点在试验后清理设备时也得到证明。在分支缝角度为150°时,虽然分支缝团块形态与主缝相似,但是从通道率数值和团块中支撑剂含量偏少等现象可以看出,分支缝入口也发生了部分纤维堵塞,由于距主缝入口较近,所以堵塞程度低。

3 结 论

(1)压裂液黏度能显著影响支撑剂团块在裂缝长度方向上的分布,过高的压裂液黏度和过低的压裂液黏度都不利于通道压裂的效果。

(2)纤维比例直接影响裂缝中团块数量,但形成的团块中支撑剂的比例则与纤维与支撑剂的比例有关,试验优选纤维与支撑剂的质量比为2%。

(3)小排量有利于支撑剂与纤维的结合,并在近井地带就形成分布均匀支撑剂含量高的团块;适当的增加排量有利于团块之间形成连通性较好的通道。

(4)支撑剂质量浓度对支撑剂团块在裂缝长度方向上的分布影响不大,但对于支撑剂团块在裂缝高度方向上的分布有较大影响。

(5)分支缝存在时由于分支缝的分流,会使分支缝之后的主缝中流量变小,产生类似于排量减小的效果;过大的分支缝角度容易在分支缝入口处产生纤维的堵塞,距井筒越远的分支缝越容易产生这种现象。

(6)在各种参数下支撑剂团块在近井地带分布都较少,所以通道压裂施工时应该采取尾部追砂来解决近井地带无支撑的问题。