激光跟踪仪在飞机大部件对接时的应用

张康 航空工业西安飞机工业(集团)有限责任公司

引言:现代飞机制造中,尤其对于飞机大部件对接,由于协调关系复杂,对接精度要求高,因此在对接面的尺寸由组件工装保证的前提下,对大部件对接时的位置精度提出了很高的要求。现场装配时,为了确保对接时大部件的姿态,借助激光跟踪仪辅助大部件姿态调整成为一项关键技术,通过激光跟踪仪测量-大部件姿态调整将大部件姿态尽可能趋近于理论位置,进而确保对接工作顺利完成,并满足对接后的要求。

一、大部件对接以及水平测量点概述

飞机的大部件指由多个相邻的组件或部件连接形成的飞机大型结构件,飞机的装配大致可以分为组件装配、部件装配和总装3个阶段,而大部件对接是飞机总装阶段的一项主要的工作。

水平测量点是指在部件装配时使用特定工具或工装在飞机表面规定的位置上制出的记号,如冲点、小孔、特制铆钉、螺钉等,通过水平测量点对飞机进行水平测量可以检测飞机大部件之间的相对几何关系和自身几何变形情况。

二、激光跟踪仪测量原理概述

激光跟踪仪是移动式光学三坐标测量设备,主要由跟踪仪和目标点组成,测量机通过捕捉目标点的反射光,确定目标点相对于跟踪仪的坐标。

激光跟踪仪具有可移动特性,为了使激光跟踪仪在不同位置具有相同的测量坐标系,每次移动激光跟踪仪后必须对其进行转站操作。在实际测量中,使用地标点进行激光跟踪仪的转站,原理如下。

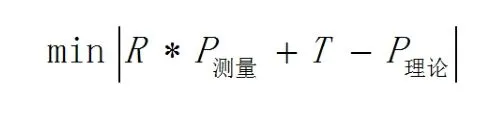

假设跟踪仪在初始测量坐标系下对地标点的测量值为P测量,对地标点的理论值为P理论,那么必然存在一个旋转变换矩阵R和一个平移变换矩阵T,使得 R×P(测量)+T=P理论。

理论上,只要有不在同一直线上的3个点就可以确定旋转变换矩阵R和平移变换矩阵T的值(R,T)。实际上,测量存在误差,3个或多个测量点P测量经过变换(R,T)后不可能完全等于P理论,需要利用最小二乘拟合方法寻找一组最佳的(R,T),使变换后各点与理论点的距离之和最小,即:

激光跟踪仪的转站计算就是利用最小二乘拟合方法求解最佳的(R,T)的过程。转站算法由激光跟踪仪的内部函数提供,测量软件通过调用生产厂家提供的二次开发接口函数实现转站。转站后,自动弹出的转站报告显示了该次转站各点相对于理论值的偏差,即转站误差。由于该误差是由激光跟踪仪在当前位置测量所得地标点数据直接与地标点理论值进行计算所得,不是在前面转站数据的基础上进行计算所得,因而不存在多次转站间的误差累积,同时转站也不会对地标点的理论值产生影响。又由于每次转站都与地标点的理论值进行比较计算,给出转站误差报告,相当于每次转站都是在对地标点理论位置进行复核。

三、利用激光跟踪测量技术辅助大部件对接

飞机机身完成对接后,要求机身上水平测量点的位置度公差为3.0mm,水平测量点是在部件装配型架上使用特定的工具制出的标记,依据工装制出的水平测量点的位置度公差为0.3mm(通过工装保证),之后通过以下方法对大部件进行调姿,最终保证两个部件对接后其水平测量点满足精度要求(精度为3mm)。

(一)大部件下架前

大部件下架前,在工装型架上定位安装4个工艺测量点P1 、P2、P3 、P4 (一般是在同一截面上的4个点),然后利用工装上的OTP点建立飞机坐标系,并使用激光跟踪仪逐一测量出4个工艺测量点的坐标(P1 : X1 ,Y1 ,Z1 ; P2 : X2 ,Y2 ,Z2 ; P3 : X3 ,Y3 ,Z3 ; P4 :X4,Y4 ,Z4 ),测量完成后,将部件及测量数据交付给对接站位。

(二)大部件对接时(调姿)

部件到达对接站位后,利用地标点建立飞机坐标系,然后对大部件的工艺测量点P进行测量,如图1所示,实测坐标为(P1 : x1 ,y1,z1 ; P2 : x2 ,y2 ,z2 ; P3 : x3 ,y3 ,z3 ; P4 :x4 ,y4 ,z4 ),测量完成。

图1 大部件对接

四、对接后的误差分析

(一)工装定位误差

在工装上,要求水平测量点的打点误差小于0.3mm,因此水平测量点相对于部件位置的误差不超过0.3mm。

(二)测量误差

激光跟踪仪测量精度为10+5μm/m,即假设测量距离为10m,由于厂房内实际场地位置的限制,一般测量距离不超过10m,测量误差为:

(三)地标点的变化误差

地标点嵌入在混凝土地面中,混凝土的热膨胀系数为0.8-1.2×10-5μm/m/℃。按此计算,在距离为10 m,温度变化10℃时,混凝土可变形0.8~1.2mm。实际测量时,温度变化不会超过5℃,转站距离不会超过10m,因此混凝土变形引起的最大误差量为0.4~0.6mm。

(四)调姿误差

因为在大部件姿态调整之后要保证工艺测量点的坐标值满足式1,所以调姿误差不会超过1mm。

综合考虑各因素的影响,确定最大对接误差为1.96mm,能够满足大部件对接后对水平测量点位置度的要求。

五、现场实施

(一)机头调姿

机头到达对接站位后,先对机身大部件位置进行粗调,之后根据地标点建立飞机坐标系,在飞机坐标系下测量4个工艺测量点的坐标如下。

表1 工艺测量点坐标(调姿前)

将以上数据代入式1,不能满足式1的要求,继续将以上数据代入式2得:

按以上计算数据对机头的姿态进行调整,调整后再次测量工艺测量点坐标如下。

表2 工艺测量点坐标(调姿后)

将调整姿态后的测量数据代入式1,得:ε=1.655451<2,完成机头的调姿。

(二)中机身调姿

中机身调姿与机头调姿方法相同,最终要求工艺测量点的坐标满足,完成中机身调姿。

(三)中机身与机头对接后

中机身与机头对接后,在飞机坐标系下再次对水平测量点进行测量,测量结果如下。

表4 水平测量点坐标(对接后)

综上所述,使用此种方法进行大部件对接,能够保证水平测量点的位置度在3mm以内,满足大部件对接的要求,因此使用激光跟踪仪辅助大部件对接工作能够满足对接的精度要求。

六、结束语

激光跟踪仪辅助大部件姿态调整技术是大部件对接中的一项的关键技术,通过激光跟踪仪测量辅助大部件姿态调整,保证了大部件对接时的姿态,进而使对接完成后满足对接精度要求。通过之后的数据积累以及算法优化,可以进一步提高对接精度,为日后更高精度的飞机装备生产奠定了基础。