电动汽车高压预充回路保护控制研究与仿真

肖林海,韩福强

(潍柴动力股份有限公司新科技研究院,山东 潍坊 261000)

1 引言

在电动汽车的高压部件系统中,动力电池是一个重要的动力源系统,动力电池能够在车辆行驶时提供电能,对车辆进行充电时储备电能。在高压上电过程中,需要通过动力电池和预充回路给车辆的其它具有容性负载部件进行预充电,从而保护高压部件不受损坏。

图1为典型的高压上电预充回路。可见,预充回路一般由预充继电器、预充电阻组成,当整车进入高压上电流程时,闭合主负继电器、预充继电器与整车的有容性元件的负载 (整车容性负载)建立起高压预充回路。在高压上电利用动力电池电能对电容进行预充电时,闭合预充继电器,通过预充电阻减小上高压过程中的母线电流,从而保护高压继电器、电机控制器及其它高压部件不受损坏。预充过程中,通过设定的预充时间和电机控制器两端的母线电压 (电容两端电压)来判断预充是否完成,当达到预充设定时间并且电机控制器反馈的母线电压达到设定值时高压预充完成,如果达到规定的预充设定时间后电机控制器反馈的母线电压没有达到设定值,报出预充失败。

图1 高压预充回路

2 系统分析

通过设定的预充时间和电机控制器母线电压是否达到设定值来判断预充是否完成,当外围电路出现短路、断路或其它电路异常时,预充过程到达设定的预充时间后会报出预充失败,但预充故障的判断时间长。为了成本控制和节约空间,预充电阻一般功率比较小,如果预充回路中出现短路现象,会对预充电阻造成损伤,长时间预充或频繁操作上高压会有烧坏预充电阻的可能。

图1所示的高压预充回路属于典型的RC串联有源网络,根据预充回路的网络拓扑结构和元件的伏安特性建立该电路的微分方程:

式中:u(t)——t时刻电容两端电压;U0(t)——电压源(本文中为动力电池)的输出电压,为阶跃函数;i(t)——回路中的电流。拉式变换后可以得到U(s)=U0(s)/(RCs+1),I(s)=(U0(s)-U0(s)/(RCs+1))/R。

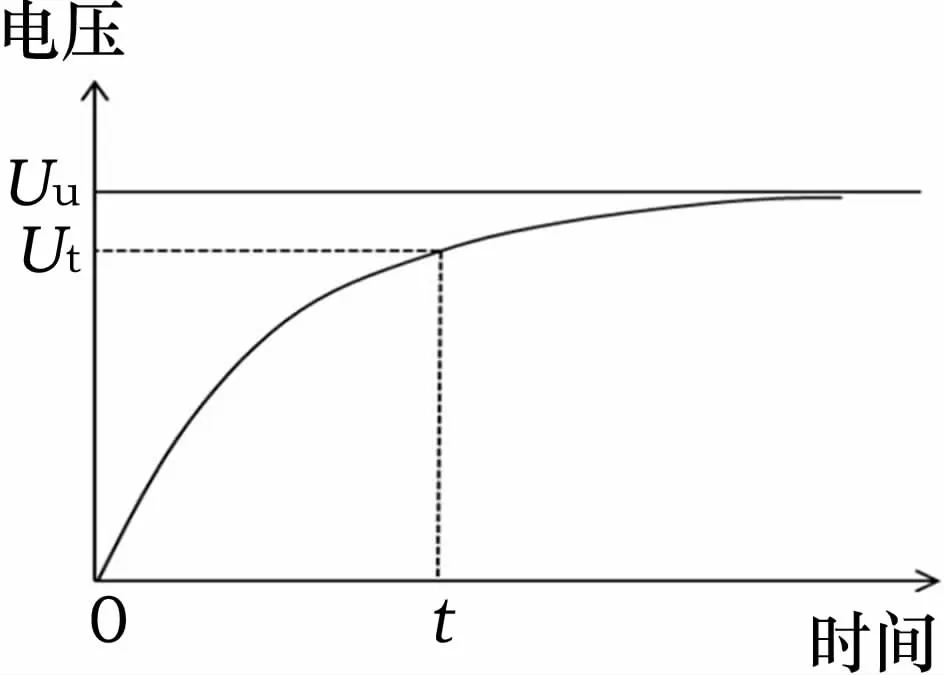

由于整车高压控制回路的预充电阻阻值、电容参数已确定,根据电容的充电特性 (图2),当预充继电器闭合开始预充时,可以根据公式算出t时刻的通过高压预充回路的电流。同时,检测控制模块可以通过电流传感器实时采集预充控制回路的电流值,此电流值与理论计算的同一时刻的电流值进行比较,如果两者偏差在合理范围之内,说明当前高压预充回路无异常,容性负载预充正常,如果在预充过程中两者偏差超出合理范围,可判断出高压预充回路出现异常,并可根据差值变化进一步判断出控制回路是处于短路、开路还是RC参数不匹配故障。可以尽快地切断控制回路,保护电路中的电器件不受损坏,预充控制判断流程如图3所示。

图2 电容充电曲线

图3 预充控制判断流程

3 模型建立与仿真

根据系统分析建立仿真模型 (图4),设定理论参数R=100Ω,C=700μF,假设电路中实际参数存在误差,R=110Ω,C=750μF,设定U=500V,仿真时间5s,实际电流值跟理论计算电流值允许的最大误差为2A,在t=1s时闭合继电器,仿真曲线如图5所示,实际电流值基本与理论计算的电流值变化曲线重合。如果预充回路出现短路情况 (图6),闭合继电器开始预充后实际电流会持续为5A左右,能够很快报出预充故障。

图4 仿真模型

图5 正常预充电流曲线

图6 预充短路

4 结束语

电动汽车高压上电预充过程中,可以根据随时间变化电容充电的电压变化曲线来判断预充状态,在预充回路闭合开始给高压部件预充电时,根据实车的预充电阻值、电容值计算出在采样时刻电容理论电压值,并考虑一定的偏差,与采样时刻读到的实际的预充电压值进行比较,可判断预充回路中是否有故障,理论计算电流值和实际采样电流值的偏差量大小是判断出预充故障时间的重要标定量。