软土砂层超深地下连续墙成槽施工技术探讨

彭彩贵

(中国葛洲坝集团第一工程有限公司,湖北宜昌443002)

1 概述

某地铁站设计为地下六层侧式车站,车站外包总长238.7m,标准段外包宽34.2m/38.2m,标准段基坑深44.79m。基坑围护采用1500mm厚地下连续墙,入中风化泥质砂岩3m,成槽深度75m,成槽垂直度不大于1/500,混凝土采用C40、P12水下混凝土,接头形式采用套铣接头,槽壁采用φ850@600三轴搅拌桩加固,加固深度23m,水泥掺量20%。

项目地貌类型属长江漫滩平原,地势较平坦。工程地质自上而下为①-1杂填土、①-2素填土、②-2b4淤泥质粉质黏土(流塑)、②-3b3+4淤泥质粉质黏土夹粉砂(流塑~软塑)、②-4d1+2粉砂(中密~密实)、②-5d1细砂、中砂(密实)、②-54b3+4粉质黏土夹粉砂(流塑~软塑)、③-4d1含圆砾中粗砂(密实)、③-4e1含卵石砾砂(密实)、K2p-2强风化泥质砂岩、K2p-3中风化泥质砂岩。

项目距离长江最近约800m,地表水体主要为长江,与地下水潜水及承压水的水力联系较密切;地下水类型主要为松散岩类孔隙水(孔隙潜水、承压水)及基岩裂隙水,潜水与承压水之间的水力联系微弱,承压水与基岩裂隙水的水力联系较密切。

该项目地下连续墙成槽深度深、垂直度要求高,且成槽深度范围软土砂层深厚、含承压水,成槽施工难度大。

2 主要施工技术

2.1 成槽设备选型

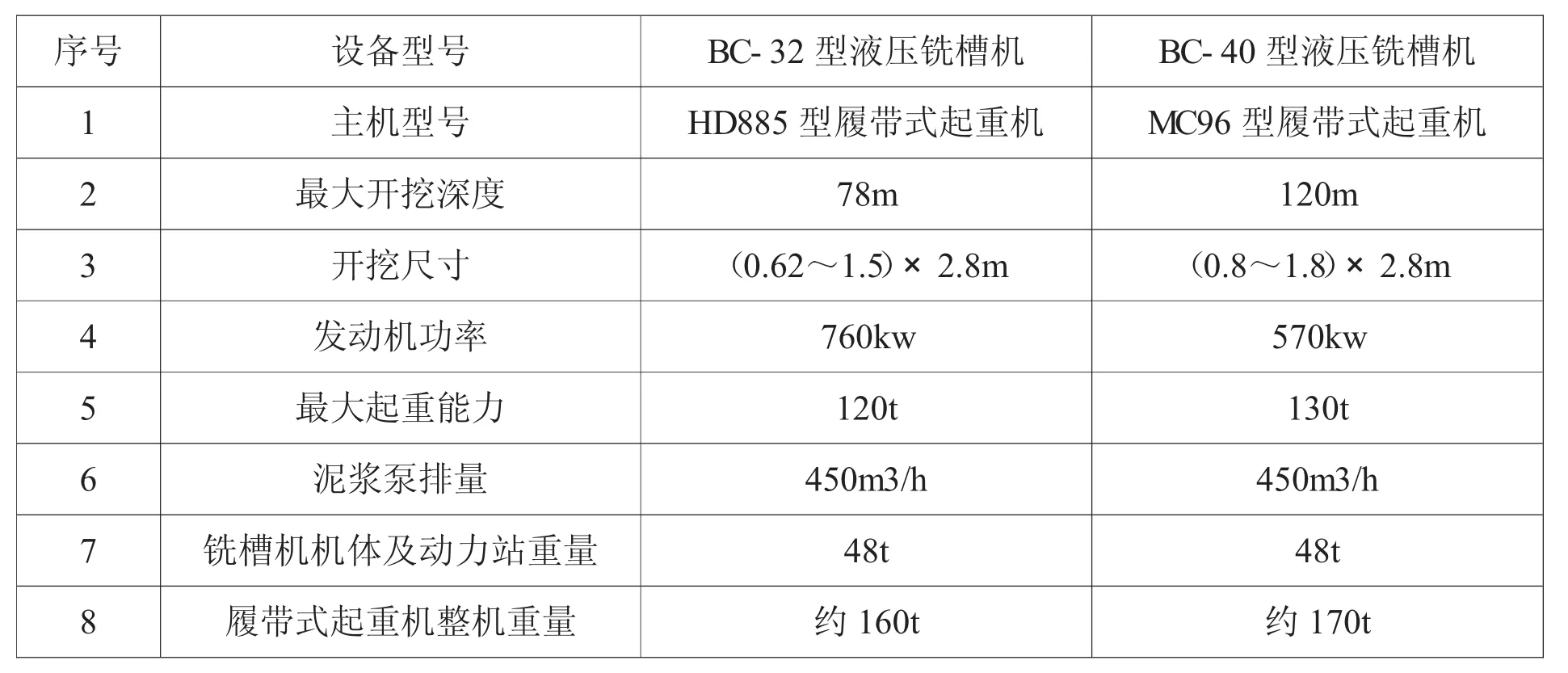

从成槽深度、垂直度、接头形式、地质条件等方面综合考虑,地下连续墙选择采用宝峨BC32型和宝峨BC40型液压铣槽机纯铣法成槽,液压铣槽机具有成槽速度快、孔壁规则、造孔精度高、文明施工程度高等优点,成槽设备参数见表1。

表1 成槽设备参数

2.2 导墙结构及布置

导墙采用“L”形结构,C30钢筋混凝土,墙高2.5m,墙厚0.3m;导墙净宽1600mm,比设计地下连续墙厚度增加100mm,轴线两侧各增加50mm;考虑地下连续墙施工误差,根据施工经验,为保证主体结构净空尺寸要求,地下连墙四周轴线向外平移30cm,因此,导墙位置也做相应调整。

2.3 施工平台布置

沿导墙外侧修建施工平台;施工平台宽14m,采用30cm厚C30钢筋混凝土,内设置双层双向Φ14mm钢筋网;钢筋网间距30cm×30cm,与导墙钢筋焊接。

2.4 泥浆制备

地下连墙成槽采用优质膨润土泥浆护壁,材料选用优质钠基膨润土、工业碳酸纳(Na2CO3)分散剂、中粘度羧甲基纤维素(CMC)增粘剂,新制泥浆配比见表2。施工时按拟定的配合比和程序要求拌制泥浆;施工前通过试验进一步确定泥浆的性能指标,在生产性试验槽段施工后及时优化调整。新拌制泥浆的性能指标比重1.03~1.1,黏度 30~35s。

膨润土品名 材 料 用 量(kg)水膨润土 CMC(M) Na2CO3 其它外加剂钠土 1000 40~60 0~0.6 2.5~4 适量

新制泥浆采用NJ-1500型旋流立式高速搅拌机拌制,搅拌机搅拌桶容量1500L,泵功率22kw,制浆能力 20m3/h,重量 1086kg;将水加至搅拌筒1/3后,启动制浆机;在定量水箱不断加水的同时,加入膨润土粉,搅拌2min后,加入CMC液继续搅拌1min即可停止搅拌放入新浆池中,待静置膨化24h后使用。

2.5 泥浆循环使用及回收处理

泥浆采用泥浆净化系统净化后循环使用;泥浆净化系统布置两套处理能力为500m3/h的泥浆净化器,另外配备两台卧式泥浆沉降离心机,以提高泥浆的净化效果。

铣槽机铣削槽孔时,铣头中的泥浆泵将孔底的泥浆输送至地面上的泥浆净化机,由振动筛除去大颗粒钻碴后(1级净化),进入旋流器分离泥浆中的粉细砂(Ⅱ级净化),最后经卧式泥浆沉降离心机分离粉细粘粒(Ⅲ级净化),净化后循环使用;如净化后的泥浆黏度指标降低,则适当掺加新浆进行调整;如黏度指标太高,则加入分散剂调整;经处理后仍达不到标准的泥浆作废弃处理。

2.6 成槽施工

地下连续墙采用液压铣槽机纯铣法成槽。在单元槽段施工前,用挖掘机将槽段开挖至导墙顶面以下3.0~3.5m,以保证液压铣槽机的吸渣泵进入工作位置。铣槽机孔口设有导向架,在开孔过程中固定铣头,起导向作用。施工时液压铣槽机垂直槽段,将液压铣槽机切割轮对准孔位徐徐入槽切削。液压铣成槽机切割轮的切齿将土体或岩体切割成70~80mm或更小的碎块,使之与泥浆相混合,然后由液压铣槽机内的离心泵将碎块和泥浆溶液一同抽出。成槽过程中,连续不断地向槽内供给新鲜泥浆,以保证泥浆液面高度,各项泥浆指标要符合技术要求,使泥浆起到良好的护壁作用,防止槽壁坍塌,利于钻渣的排出。

2.7 成槽垂直度控制

地下连续墙成槽垂直度要求不大于1/500,液压铣槽机采用两个独立的测斜器沿墙板轴线和垂直与墙板的两个方向进行测量,通过液压铣槽机机载测斜装置,这些设备提供的数据将由车内的计算机进行处理并显示出来,在施工过程中,操作人员可对孔斜情况进行全程动态监测,如出现偏斜,通过铣头上12块液压纠偏板进行纠偏,成槽垂直度最高可控制在1/600。

2.8 穿越砂层施工控制

地下连续墙成槽深度范围内分布有厚砂层,且地下水丰富,砂层渗透系数大,成槽时大量地下水涌入,稀释槽段内护壁泥浆危及槽壁安全。为防止槽壁坍塌,在地下连续墙成槽穿越砂层时,首先控制铣切速度不大于5m/h;同时向导槽内输入新鲜的泥浆,并适当提高泥浆粘度和密度,及时补浆,使槽内泥浆面不低于导墙面0.3m,同时高于地下水位0.5m以上。

2.9 Ⅱ序槽成槽控制

地下连续墙接头形式采用套铣接头,即在两个Ⅰ序槽中间进行Ⅱ序槽成槽施工时,铣掉Ⅰ序槽端头的部分混凝土形成锯齿形搭接,搭接长度20cm。地下连续墙设计混凝土强度C40,因Ⅰ序槽两端砼强度较高,Ⅱ序槽成槽时一旦出现偏斜将很难处理。为防止Ⅱ序槽成槽偏斜,一是合理控制Ⅱ序槽施工时间,一般在Ⅰ序槽混凝土浇筑完成后3~7天内施工,太早两端Ⅰ序槽混凝土强度不均,容易偏斜,太晚两端Ⅰ序槽混凝土强度过高,铣削难度大;二是采取接头板导向定位措施,即在I序槽浇筑混凝土前,在孔口接头位置下设长8m的导向板,待混凝土浇筑完毕初凝后将导向板拔出,以保证预留出II序槽位置准确、导向稳定;三是控制Ⅱ序槽开孔时铣削速度,开孔时铣轮宜采取大扭矩低转速,铣削至一定深度,导向稳定以后再加快铣削速度,避免因开孔过快形成偏斜。

2.10 成槽质量检测

地下连续墙成槽深度、墙厚和垂直度质量采用DM604超声波测井仪进行检测,可同时测绘X轴和Y轴两个方向的孔形,快捷方便、精度高。

3 结语

本项目通过合理的设备选型、导墙结构及布置、施工平台布置、泥浆制备及使用、测斜装置监测及液压纠偏、铣削速度控制、Ⅱ序槽施工时间控制、接头板导向定位等技术措施,确保了软土砂层超深地下连续墙成槽顺利施工,保证了施工质量,可为类似项目施工提供借鉴。