埋地油气管道应力集中磁力外检测技术

廖柯熹,何腾蛟,李明红,何国玺

(1.西南石油大学石油与天然气工程学院,四川 成都 610500; 2.中国石油西南管道公司,四川 成都 610041)

0 引 言

在我国经济迅速发展形势下,国家对石油及天然气等能源产品的需求在不断增加,埋地钢制管道输送是目前油气输送的主要手段[1]。但是,埋地油气管道在服役期间会因为受到局部载荷的作用,使其在受力位置产生应力集中区域,该区域的存在容易诱发裂纹[2],导致管道失效乃至发生事故。因此,对应力集中区域进行检测与评估,可以起到对铁磁管道早期诊断的作用,有力保障管道的安全运行。

磁力检测技术是一种有效检测铁磁管道应力集中的方法,在地磁场磁化作用下,管道应力集中区域会产生自漏磁场的畸变,通过检测突变磁场可以判断应力集中情况[3]。在国内,贾东等[4]通过不同载荷水平下的板材拉伸实验,得到试件表面磁场长度方向分量极值、法向分量梯度值以及合成矢量的变化规律;杨梅芳等[5]设计研制一款基于磁导率检测原理的高灵敏传感器,用于检测铁磁试件应力集中状态。任尚坤等[6]通过循环加载实验研究了磁信号随拉应力的变化规律,建立了磁化强度与拉应力的关系模型。在国外,Sablik等[7]分别建立了塑性变形和双轴应力下铁磁材料的磁化理论和模型;Wilson等[8]通过对磁记忆信号空间三分量的实验研究,得出磁场强度切向分量与应力之间具有很强的相关性;Roskosz等[9]通过实验研究了残余应力与剩磁之间的关系,建立了磁场梯度与残余应力之间定量关系的经验算法。

国内外学者在应力检测装置研制以及应力与磁场参数的定量关系研究等方面做了一些工作,但针对工程实际应用的检测方法研究较少;因此,本文提出一种有效的磁力检测方法用于检测埋地油气管道的应力集中位置和评价应力集中程度,并在中石油某长输输气干线利用非接触式磁力检测大范围排查应力集中管段,然后对应力集中严重管段开挖后进行接触式磁记忆检测确定应力集中具体部位,并采用X射线探伤验证磁检测结果,取得了良好的应用效果。

1 非接触式磁力检测

非接触式磁力检测由于具有在非开挖条件下检测、检测速度快、不受管道尺寸和形状的限制、可实现管道设备100%检测的技术特点,可对埋地管道进行大范围检测,尤其可用于对直径大,弯头多,地形复杂的山地管道进行快速检测。

1.1 检测原理

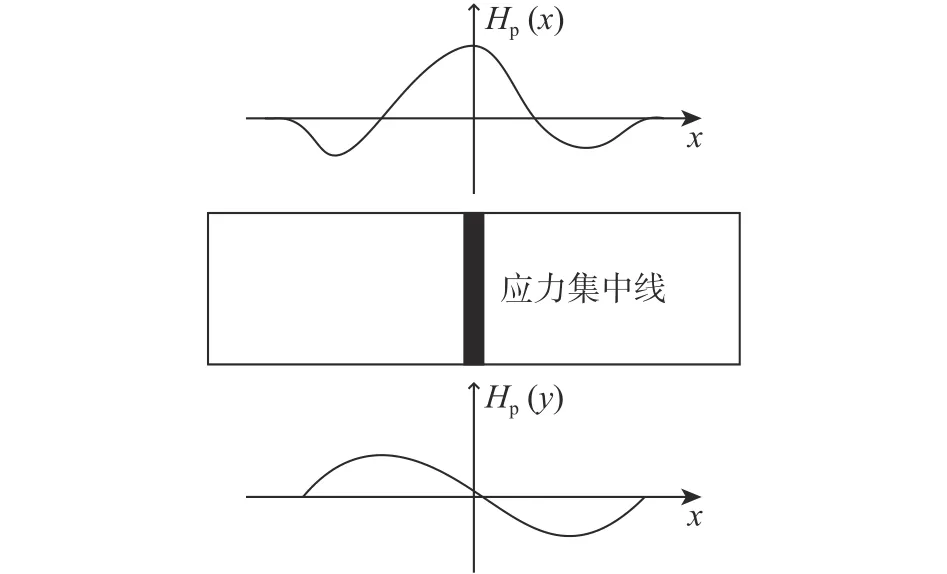

在地磁场和应力的共同作用下,埋地铁磁性管道内部的磁畴发生可逆或不可逆的重新取向,导致管道的总磁矩发生变化,宏观上表现出磁性并在管道周围产生附加磁场,这种磁场叠加于地磁场之上,能够反映管道的应力状态,且该磁场与技术磁化引起的磁场存在差异,同时为便于与漏磁检测产生的磁场区分,该磁场通常被称为自漏磁场[10]。局部应力状态的变化导致管道应力集中部位的自漏磁场发生畸变(如图1所示),因此通过对自漏磁场的检测即可识别出管道应力集中区域。基于这一原理,形成了基于铁磁材料表面自漏磁场的非接触式磁力检测技术。

图1 管道应力集中自漏磁场特征示意图

非接触式管道磁力检测是针对具有一定埋深、受地磁场磁化的铁磁性管道开展的无损检测技术。该方法基于管道上方地面的自漏磁场的磁感应强度三分量信号,计算得到管道的梯度信号,从而识别管道的应力集中区域。

1.2 检测方法及应力风险等级划分

1.2.1 检测方法

在现场实地测量过程中,非接触式扫描磁力计水平放置,保持其轴向垂直于管道走向,具体如图2所示。其中Y轴正向为管道走向,1号探头、2号探头检测的磁感应强度分量轴向分布彼此对应相同,且均符合右手定则。

图2 非接触检测走向示意图

所得测量结果为P点的磁感应强度三分量沿垂直于管道轴向的梯度通过下式计算得到梯度模量GM:

式中:i——磁感应强度的x,y,z方向;

Bi1——1号传感器i方向的磁感应强度,nT;

Bi2——2号传感器i方向的磁感应强度,nT;

l——探测仪的长度,m。

1.2.2 应力风险等级划分

对于含有应力损伤的管段,根据磁异常综合指数F确定损伤管段的应力风险等级[11],F值按下式计算:

式中:A——修正系数;

GM——应力集中的度量值。

参考GB/T 35090-2018《无损检测 管道弱磁检测方法》,结合实际工程经验,管道应力风险等级分为3个等级:Ⅰ级为高风险,Ⅱ级为中等风险,Ⅲ级为低风险,磁异常综合指数F值范围与相应的管道应力风险等级见表1。

表1 管道应力风险等级划分

1.3 非接触式磁力检测设备

研究采用的检测装置Grad-03-500M主要分为3个部分:1)磁传感器探头,设置在探测器的两端,两传感器之间距离为0.5 m。2)显示与控制部分,其中显示仪显示探头测得的两点之间磁感应强度差值,同时设备也具有无线传输功能,可以将测得的实时数据传递到远端电脑。3)电源,为设备提供可靠稳定的输出电流,如图3所示。

图3 非接触式三维磁力检测系统

磁传感器的具体参数如表2所示。

2 接触式磁记忆检测

通过非接触式磁力检测可以确定应力集中区域所在的管段(异常管段长度一般为1~2 m),在确定应力集中相对严重的管段位置之后,通过开挖进行接触式检测找出异常管段内具体的应力集中部位。同时,非接触式磁力检测在实际检测条件下可能受到外界环境其他磁信号的干扰,如沿线的高压线,电气化铁路以及铁制构件等,造成误检的情况,所以需要对检测出的疑似应力集中管段采用开挖接触式检测方法进行核实。

表2 传感器参数

目前,对铁磁管道应力集中区域的接触式检测方法主要为金属磁记忆检测,这种方法具有较快的检测速度,十分适用于现场即时检测。

2.1 检测原理

磁记忆检测的工作原理在于管体的应力分布发生改变,进而影响表面磁场分布,通过测量管道表面磁场Hp的分布,实现检测管道或管道局部的应力状况。如图4所示,应力集中区的法向磁场强度分量Hp(y)出现过零点,切向磁场强度分量Hp(x)达到极大值[12]。

图4 应力集中区磁记忆信号表现形式

2.2 判定依据

目前认为可作为判定应力集中的磁记忆信号特征值主要有以:

1)应力集中区域的磁场强度法向分量Hp(y)过零点;2)在检测方向上,应力集中区域的磁场强度梯度K值明显大于管道其他部位;3)应力集中会使李萨如图(Lissajous-Figure)出现对应的封闭区域,并且封闭区域的面积会随着应力集中程度的增加而增大[13]。

2.3 技术特点

金属磁记忆检测是目前对在役管道应力状态进行检测评估唯一可行的接触式检测技术。且与传统的无损检测方法相比,具有一些明显的优点[14]:

1)利用地磁场对铁磁性管道进行磁化,无需专门的磁化设备;2)不需要对管道表面进行特殊处理;3)检测仪与管道表面之间不需要填充耦合剂;4)检测时探头与被测管道不接触,因此不需要剥离防腐层;5)应力集中磁信号特征明显,检测准确性高。

3 现场检测应用

对某高后果区与地质灾害区叠加地带输气管道进行磁力外检测,确定应力集中管段位置以及应力集中部位,检测管道长度为500 m。该管线于2013年建成投产,管线规格为Φ508 mm×9 mm,管道设计压力为6.3 MPa,在役运行压力为4.87~4.92 MPa,管道本体材质L360,防腐层采用3层结构聚乙烯涂层(3PE)。

检测管道沿纵坡敷设,纵坡倾角为45°~60°,坡体土质疏松,雨季降雨量大,曾多次发生滑坡,造成管道局部应力集中,严重威胁管道安全,急需进行一次系统检测,根据检测结果进行维修。

3.1 检测流程

根据国家发明专利 “非接触式管道磁检测方法”排查应力集中管段[15],主要检测步骤如图5所示。

图5 磁力外检测技术工程应用主要步骤

3.2 非接触式磁力检测扫查

采用非接触式磁力检测系统对500 m管段进行检测,该地区的大地磁场强度背景值722 nT,检测到的最大磁场异常幅度为11 800 nT。基于输气管段的设计与运行参数,并根据采集的管道磁场变化情况,最终形成管道磁异常管段位置、综合磁异常指数F值和应力风险等级等结果。在已检测的500 m高后果区输气管段中,除阴保桩引起的明显磁信号变化外,共发现2处磁异常管段出现较明显的磁场信号变化,如图6所示。

图6 检测管道非接触磁检测信号

参考GB/T 35090-2018,结合实际经验,通过计算全线的磁异常综合指数F值确定应力风险等级较高的磁异常管段,全线的F值分布如图7所示,确定出的磁异常管段如表3所示。

图7 检测管道磁异常指数F值分布

表3 磁异常管段参数

3.3 开挖检测定位

对应力风险等级较大的磁异常管段CY02进行开挖磁记忆检测定位,一方面判断非接触式磁力技术检测评价的应力风险等级与磁记忆设备直接检测的结果是否吻合;另一方面确定具体的应力集中部位和导致应力集中的原因。

开挖检测步骤[16]:开挖坑长度以异常点为中心前后各1.5 m,深度在管道底部0.5 m以下,并在管道两旁各留出1.0 m宽度。使用金属磁记忆检测仪对开挖管道进行检测,校核应力情况和确定应力集中部位。

3.3.1 开挖管段概况

CY02开挖管段为直管段,管道埋深2 m。开挖长度为3 m、宽度为3 m、深度为2.5 m。管道外防腐层完好,表面无凹陷变形,管段中部有环焊缝,见图8。

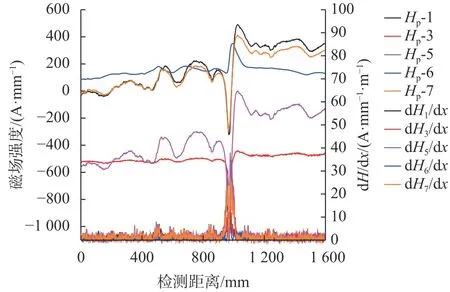

3.3.2 金属磁记忆检测

检测设备采用俄罗斯动力诊断公司研制的TSC-2M-8检测仪,探头由4个2通道传感器组成,可以检测磁场强度Hp,以及计算磁场强度梯度值K,奇数通道为切向分量测量结果,偶数通道为法向分量测量结果[17]。顺气流方向沿开挖管段12点、3点、6点、9点各时钟方位分别进行轴向检测以及沿环焊缝进行环向检测,检测方式如图9所示。

CY02管段各个时钟方位的轴向检测磁记忆信号表现出相同的变化特征,选取信号变化较为明显的12点钟方位的磁记忆检测结果进行分析,相应的检测结果如图10所示。管段在距检测起点1~1.1 m范围内(环焊缝位置)的多道磁场强度曲线剧烈变化,磁场强度曲线存在过零点现象,且相较于管段其他部位,环焊缝位置磁场强度梯度值出现明显的峰值特征,超过了规定极限值,判断环焊缝位置存在应力集中现象。

图8 CY02开挖管段

图9 CY02管段金属磁记忆检测方式示意图

图10 CY02管段磁记忆检测信号

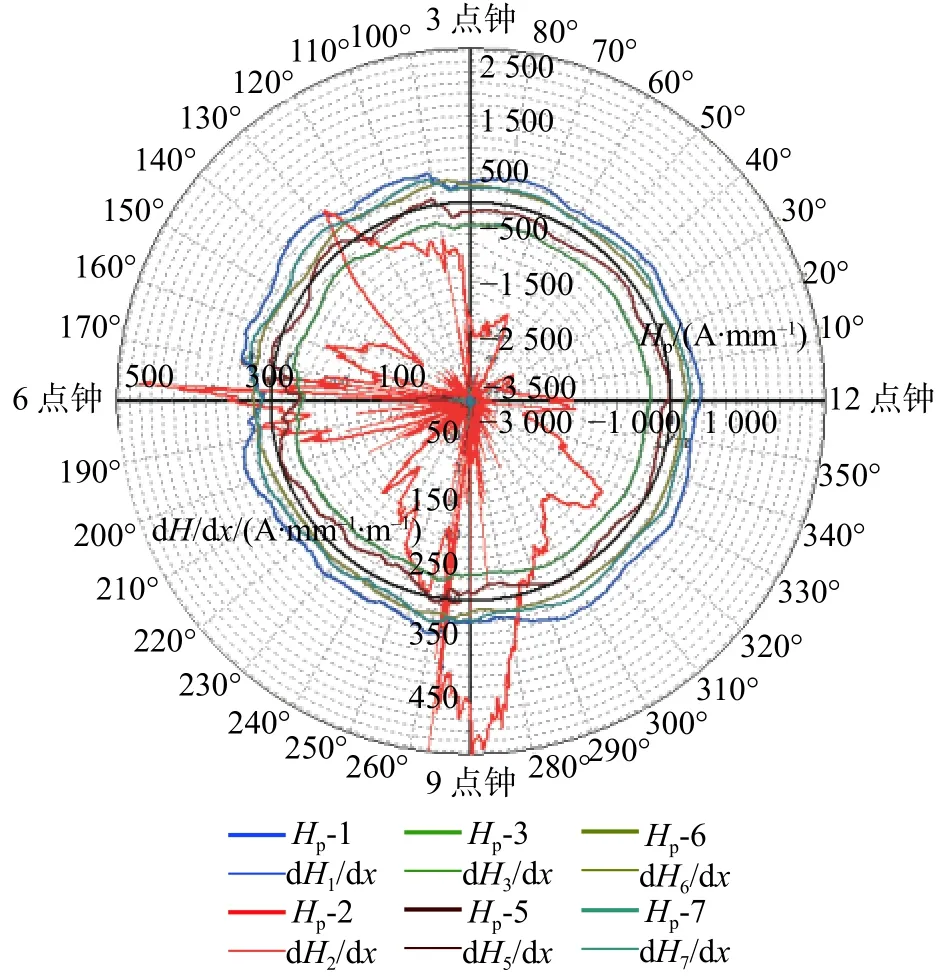

采用第6通道法向磁记忆信号作为横坐标,第5通道切向磁记忆信号作为纵坐标,绘制李萨如图,如图11所示。由图可见,李萨如图出现了封闭区域,封闭区域反映的即是开挖管段上环焊缝附近的应力集中区,封闭区域的面积大小反映了磁场的突变大小,进而反映其应力集中程度,其他部位不存在明显的封闭区域,应力状态较小。

图11 CY02管段轴向检测李萨如图

环焊缝环向检测结果如图12所示,可以发现,环焊缝在6点钟和9点钟方向磁场强度梯度dH/dx值明显大于其他时钟方位,根据文献[18]的研究结论分析判断,环焊缝存在焊缝缺陷。进而导致含缺陷焊缝在滑坡荷载作用下形成了应力集中区域。

图12 CY02管段环焊缝环向检测信号

采用X射线探伤仪对环焊缝的6点钟和9点钟方位进行检测,验证环焊缝是否存在缺陷,评定结果如表4所示,相应的X射线探伤缺陷图谱如图13所示。根据检测结果,两个位置均存在内咬边缺陷,根据SY/T4109-2013《石油天然气钢质管道无损检测》标准[19]缺陷等级评定为Ⅳ级,为不合格焊缝,与非接触式磁力检测评定的应力风险等级相一致,需要立即修复。

表4 焊口X射线检测结果数据表

图13 焊缝缺陷X射线探伤

4 结束语

铁磁材料的磁信号反映了材料所受应力及损伤的状态,通过非接触式磁力检测的磁信号参数,可以定量评价油气管道的应力集中程度;金属磁记忆检测手段验证了开挖管段存在强烈的应力集中并定位了应力集中点,X射线检测手段发现了应力集中点存在缺陷,且评级结果与非接触式磁力检测评价的损伤等级一致,通过非接触式磁力检测大范围扫查,接触式磁记忆检测准确定位等技术,可以有效检测出埋地油气管道的应力集中区域。