南海西部油田表层隔水导管稳定性分析技术

杨仲涵, 许发宾, 韦龙贵, 刘贤玉, 邓文彪, 王斐斐

(1 中海石油(中国)有限公司湛江分公司 2中国石油大学·华东)

一、技术难点及对策

南海西部W油田区域水深40 m,海底土泥质松软,成岩性极差,承压能力低,给现场安全和高效作业造成诸多影响。一方面,如果井身结构较为复杂,套管层次过多,则可能因为浅部地层未能提供足够的承载力而发生井口下沉等风险;另一方面,倘若隔水导管入泥深度过浅,则可能因隔水导管未能有效封隔浅部松软地层而导致表层钻进时发生井漏、失返等复杂情况,甚至被迫提前下套管固井。为此,工程技术人员在原有Ø762 mm+Ø508 mm+Ø339.7 mm+Ø244.5 mm+Ø177.8 mm常规井身结构基础上,通过井身结构优化分析,省略Ø762 mm套管,优选Ø508 mm套管壁厚尺寸和优化入泥深度,保证井口稳定并为下一开提供足够的安全密度窗口,在降低工程投资同时减轻井口承载力。作者在前人研究基础上,创新提出了横向力学、纵向力学以及水力学三位一体的隔水导管稳定性综合分析思路和方法(如表1),为保证现场安全作业,持续降本增效提供了重要参考依据。

表1 表层隔水导管稳定性分析思路

二、隔水导管横向力学稳定性分析

隔水导管横向力学稳定性分析旨在于优选、校核隔水导管尺寸钢级,保证其可以抵御风浪流作用而不发生屈服弯曲等复杂情况。该油田原有开发井隔水导管尺寸为Ø762 mm,为进一步优化井身结构和降低工程投资,新增调整井设计采用Ø508 mm隔水导管,亟需通过隔水导管受力分析,结合不同的壁厚尺寸,优选出适合井场海况条件且最为经济的管材类型。

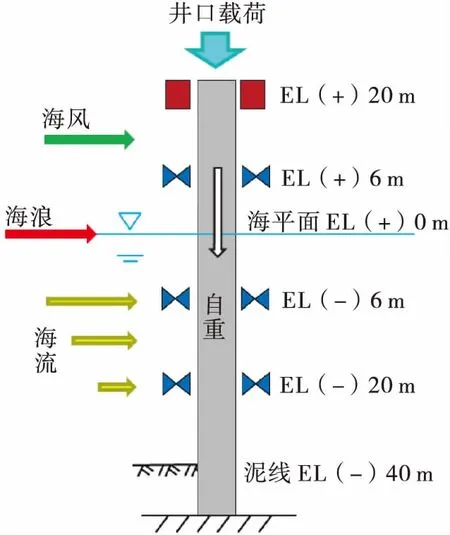

该油田外挂井槽在海平面以上6 m处,以及海平面以下6 m和20 m处安装有导向孔,因此在隔水导管受力分析中假设在以上各导向孔处为左右固定支点,另外隔水导管下端边界视为泥面以下6倍桩径处固支[1-2],上部边界横向位移约束,纵向自由;隔水导管横向上主要受到海风、海浪及海流三者的作用,而在纵向上主要受井口载荷作用[3],钻井平台防喷器组重量为40 t,而后续Ø339.7 mm以及Ø244.5 mm技术套管的悬挂重量均约为30 t,同时再考虑50 t的安全余量,因此设置Ø508 mm隔水导管所受井口载荷为150 t,隔水导管受力模型如图1所示。

图1 南海西部W油田新增井隔水导管受力示意图

图2 隔水导管有限元模型

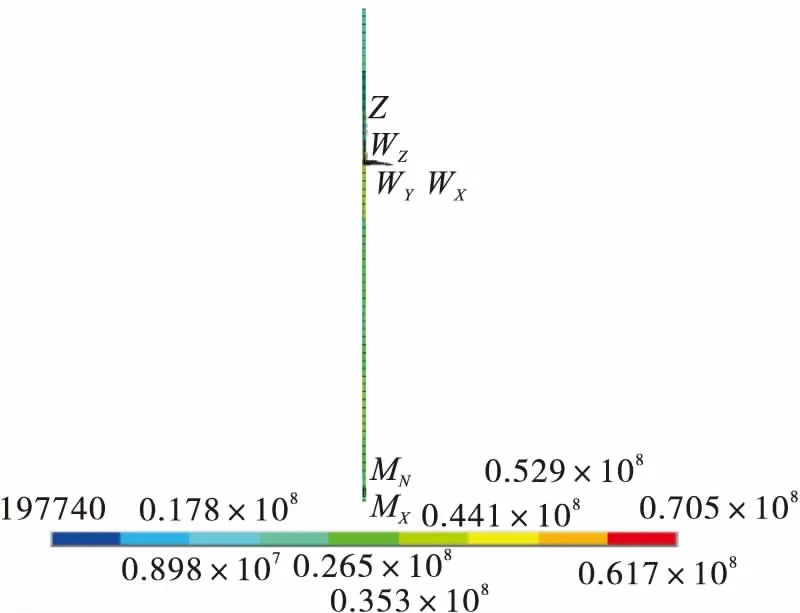

Ø508 mm隔水导管所用材料为K55钢材,其杨氏模量为210 GPa,泊松比0.3,最小屈服强度为379 MPa,密度取7.85 g/cm3。在建模过程中,结合隔水导管不同部位的受力特点,设置泥线以上部分隔水导管采用可承受拉、压、弯作用的管单元,具有水动力效应和浮力效应,而泥线以下部分隔水导管采用具有拉压、扭转和弯曲性能的单轴管单元,此单元不考虑流体的作用,由此建立隔水导管有限元模型如图2所示[4]。而W油田海域海况条件如表2所示,为确保油田长期安全生产,在进行隔水导管受力分析过程中考虑采用最为苛刻的100年重现期海况条件,根据表2中相关数据,结合Morison风浪流计算模型计算得到作用力值,代入有限元模型计算得到了隔水导管的应力分布情况,结果如图3所示。

表2 南海西部W油田海域海况数据

图3 隔水导管应力图(单位:Pa)

结合以上有限元模型,分析比对壁厚分别为11.13 mm、12.7 mm、14.3 mm、18 mm、20.62 mm以及25.4 mm的各类Ø508 mm隔水导管最大应力值,结果如表3所示,并从中优选满足强度要求的尺寸型号。

表3 百年重现期海况下不同规格隔水导管最大应力及强度安全系数

根据Q/HS 14009-2011《海上开发井隔水导管设计和作业规范标准》,并结合表3结果可知,壁厚为14.3 mm、18 mm、20.62 mm以及25.4 mm的4种Ø508 mm套管强度安全系数均大于1.25,满足现场作业要求,可以在南海西部W油田作为隔水导管使用。同时,在保证安全的前提下,为节约工程投资费用,避免管材浪费,最终遴选出适用于W油田的最优的Ø508 mm隔水导管壁厚为14.3 mm。

三、隔水导管纵向力学稳定性分析

隔水导管纵向力学稳定性分析旨在初步确定隔水导管入泥深度,保证其承载力满足要求而不会发生井口下沉等风险。由于隔水导管横截面积过小,故而海底土对其底部的支持力可以忽略不计,因此钻井隔水导管的纵向受力主要由隔水导管上部井口载荷、自重、侧壁摩擦力等三部分组成[5-6]。另一方面,插入至海底泥土中的隔水导管,由于其底部端面未与海水直接接触,故而并不受到海水的浮力作用[7],因此隔水导管自重按照在空气中的重量进行考虑。综合上述分析,可得到隔水导管最小入泥深度Hmin计算公式为:

(1)

式中:Hmin—隔水导管最小入泥深度,m;Nw—井口载荷,kN;m—隔水导管外径,m;δ—隔水导管壁厚,m;γs—导管钢材密度,g/cm3;L—泥面以上隔水导管长度,m;fb—隔水导管在钻井液中的浮力系数;f—隔水导管侧壁单位摩擦力,kN。

对于本研究所采用的壁厚14.3 mm的Ø508 mm隔水导管而言,隔水导管的入泥深度主要取决于隔水导管侧壁摩擦力大小。W油田新增井一开采用Ø660.4 mm井眼钻进,下入Ø508 mm隔水导管并注水泥固井,隔水导管侧壁摩擦力大小主要取决于水泥环与套管之间(第一胶结面)、水泥环与地层之间(第二胶结面)的胶结强度,两个胶结面摩擦力大小可由式(2)及式(3)计算得到[8]:

f=0.0181ln(t)-0.0277

(2)

f′=0.0191ln(T)+0.0117

(3)

式中:f—水泥环与套管之间的单位面积摩擦力,MPa;t—水泥环与套管之间的作用时间,h;f′—水泥环与地层之间的单位面积摩擦力,MPa;T—水泥环与地层之间的作用时间,d。

根据式(2)及式(3),并结合壁厚14.3 mm的Ø508 mm隔水导管自重以及井口载荷,可计算得到满足纵向力学稳定性的最小入泥深度为41 m,如图4所示。

四、隔水导管水力学稳定性分析

隔水导管水力学稳定性分析旨在进一步优化隔水导管入泥深度,封隔薄弱地层,保证其密度窗口满足下一开Ø444.5 mm井段安全作业要求,而不会发生漏失等复杂情况。在海底浅部地层中,原地应力大小关系一般为:水平最大主应力>水平最小主应力>上覆压力,当井筒液柱压力克服上覆压力以及地层抗剪强度时,地层即发生破裂,引起钻井液漏失,于是有[9]:

Pf=τ+σ

(4)

图4 Ø508 mm隔水导管承载力与入泥深度关系曲线

因此海底浅部地层破裂压力梯度为:

(5)

式中:ρf—地层破裂压力当量密度,g/cm3;pf—地层破裂压力,MPa;τ—海底土抗剪强度,MPa;σ—上覆压力,MPa;Hsoi—海底土埋深,m;Hsea—水深,m;Hwel—井口海拔高度,m。

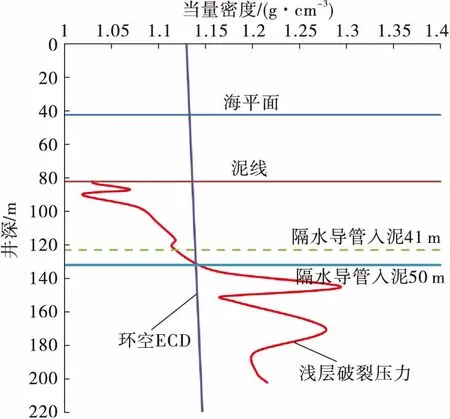

根据式(5),并结合W油田海域海底土质参数资料,计算求得其海底浅部地层破裂压力曲线如图5所示。

图5 浅层破裂压力与钻井环空ECD对比

W油田二开Ø444.5 mm井段钻进最大排量约为4 400 L/min,采用的钻井液密度最大约为1.13 g/cm3,黏度PV最大为15.5 mPa·s,屈服值YP最大为12.5 Pa。结合现场实际钻井施工参数,运用wellplan水力学分析软件[10],计算得到二开Ø444.5 mm井段钻井作业时环空ECD曲线如图5所示,与浅部地层破裂压力曲线对比可知,假设隔水导管入泥41 m,地层破裂压力小于井筒液柱当量,表层钻井时可能会存在井漏风险,必须进一步增加隔水导管入泥深度以拓宽安全密度窗口。通过对比可知,当隔水导管入泥至少达到50 m时,地层破裂压力方能大于井筒液柱当量,满足水力学稳定性要求。

五、新增井表层隔水导管优化结果

南海西部W油田新增井隔水导管稳定性综合分析结果如表4所示,综合分析结果表明,在该海域采用钢级K55、壁厚14.3 mm的Ø508 mm隔水导管能够满足强度要求,当其入泥深度至少达到50 m时,可以维持井口稳定并确保下一开有足够安全密度窗口,保证现场作业安全顺利。

表4 南海西部W油田表层隔水导管稳定性分析结果

六、现场应用效果

南海西部W油田前期开发井表层隔水导管尺寸为Ø762 mm,入泥深度45 m,受群桩效应及邻井作业影响,表层钻井施工时偶见漏失和井口失返等问题,甚至导致发生沉砂卡钻等复杂情况,最终被迫采取注水泥堵漏措施,给现场安全顺利作业造成极大困扰,且额外耗费了大量人力物力和钻机时间。为保证现场作业安全和持续降本增效,结合本研究成果,新增调整井W9井设计采用了钢级K55、壁厚14.3 mm的Ø508 mm隔水导管,并进一步优化隔水导管入泥深度至50 m。现场应用效果良好,施工作业过程中未见井漏、井口失返等复杂情况,而且始终保持井口稳定而未发生下沉等风险,确保了现场作业安全顺利。通过优化井身结构,优选表层隔水导管尺寸规格,最终有效节约工程投资超过200万元,缩短作业周期近3 d,降本增效成果显著。

七、结论

(1)结合南海西部W油田海底土特征及风浪流条件,通过分析比对7种壁厚规格的管材受力情况,最终优选采用钢级K55、壁厚14.3 mm的Ø508 mm隔水导管,从而简化了W油田开发井井身结构,并同时将隔水导管入泥深度优化至50 m,有效保持了井口稳定性,并且克服了该地区表层钻进易井漏失返的难题,为现场安全作业提供了重要技术支持,降本增效显著。

(2)通过本研究,创新提出了横向力学、纵向力学以及水力学“三位一体”的隔水导管稳定性综合分析方法,为后续类似隔水导管问题提供了新的思路和参考,具有十分重要的意义。