Ø139.7 mm小井眼侧钻井顶部注水泥工艺在G104-5P54CP1井应用

王在明, 沈园园, 李云峰, 吴 艳

(中国石油冀东油田分公司钻采工艺研究院)

老井利用侧钻是有效盘活油田资产,降低生产成本,挖潜剩余油,提高油田效益的重要技术[1]。G104-5区块1991年投入开发,已经进入调整开发挖潜剩余油阶段。前几年该区块侧钻水平井一直采用油层段下入防砂筛管,筛管上部套管安装遇油遇水封隔器,以实现油层段防砂和封隔油层上部水层的目的,但投产后油井见水快,投产效果不理想。通过攻关研究,根据G104-5区块油层防砂和油层上部井段封隔水层的需要,在开窗段应用小尺寸膨胀悬挂器,以便有效解决悬挂器部位的出水问题,油层以上井段下入封隔器和分接箍配套顶部注水泥技术,实现油层以上井段水层的封隔。该工艺在G104-5P54CP1井顺利实施,并在投产后取得了较好的效果。

一、G104-5区块地质特征和完井要求

G104-5区块是被三条断层所夹持的向东南抬升的断鼻构造,地层整体北倾,倾角约2°~3°,高点位于断块南部,高点埋深-1 708 m(海拔),地层从上往下依次为第四系平原组(Qp)、上第三系明化镇组(Nm)、馆陶组(Ng)。根据钻井工程设计,侧钻井大约在NgⅡ处开窗侧钻,侧钻点以下地层岩性如下:馆陶组(Ng)厚约137 m左右,上部为棕红、棕黄色泥岩与浅灰、灰色砂岩不等厚互层,中下部以白色砂砾岩、砂岩为主,夹灰黑色玄武岩和灰色泥岩,底部为大套砂砾岩夹薄层灰色泥岩。馆陶组是G104-5区块的主力含油层系,期间间隔有多套水层,本次侧钻目的层位NgⅣ油组12号层,为防止油层上部水层对开发的影响,地质要求完井能够封隔上部水层[2]。

馆陶组砂岩碎屑颗粒中,石英含量为45.5%,长石含量36%,岩屑含量18.5%。胶结类型有基底式、孔隙式、接触式和薄层状四种,以孔隙式胶结为主。填隙物含量5%~11%,最高可达23%,泥质含量5.6%~6.7%,由于埋藏浅且胶结物以泥质为主,因而岩石疏松易散,生产中易出砂,地质要求完井考虑防砂[3]。

二、井身结构方案和顶部注水泥工艺技术难点

1. 井身结构方案

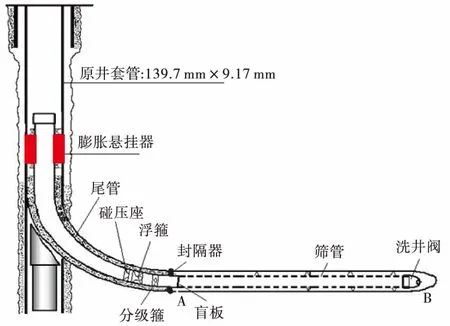

前期该断块几口侧钻井采用油层段下入Ø73 mm基管防砂筛管,筛管上部井段下入Ø88.9 mm尾管,配合尾管下部封隔器和悬挂点处卡瓦式封隔器对尾管进行封隔,实现封隔油层上部水层的目的。但开发实践证明仅靠封隔器封隔水层效果不理想,地层水会从封隔器流出,基本是开采不久就会见水,甚至刚开采就见水;另外,筛管尺寸小,出砂后无法冲砂。根据G104-5区块地质特征和完井要求,结合前期完井工艺的缺陷,有针对性地研究了新的完井工艺,即在小尺寸完井管柱上引入顶部注水泥技术,同时配合封隔器和膨胀悬挂器实现尾管末端和悬挂点良好密封,这样整个油层以上井段在水泥封固和膨胀悬挂器封隔下防水的效果会有较大提高[4]。图1为G104-5P54CP1侧钻井管柱结构图。

图1 G104-5P54CP1侧钻井管柱结构图

2. 工艺技术难点

顶部注水泥工艺在大尺寸井眼中有较多的应用,但在Ø139.7 mm小井眼侧钻井中该工艺存在一些技术难点。难点之一是井眼尺寸小,顶部注水泥工艺实施困难。在顶部注水泥工艺中,为防止水泥下行进入筛管,在套管串的下端外部使用封隔器,内部装有盲板,待注水泥完成后,需用小钻具清除管串内部浮箍和盲板,使套管串与筛管畅通。目前用于小井眼管内作业最小钻具尺寸为Ø60 mm地质钻杆,其接箍外径73 mm,如果将其应用于Ø88.9 mm尾管下端盲板清除,Ø88.9 mm尾管本体内径76 mm,间隙仅3 mm,将会出现开泵困难,卡钻等风险。

难点二是有多道压力打开工序,包括打开膨胀封隔器,打开分接箍,膨胀坐挂膨胀悬挂器,打开压力依次增加,一道工序差错就会导致工艺失败。

难点三是筛管及尾管管柱下入难度大。G104-5区块油层出砂严重,在后续采油过程中需要考虑冲砂作业,选择Ø88.9 mm基管的筛管,其外径为112 mm,内径76 mm(Ø73 mm基管筛管内径62 mm),侧钻裸眼段井眼尺寸为Ø118 mm,下入难度很大,如遇阻可能会出现起尾管等复杂情况。

三、小井眼侧钻井顶部注水泥工艺关键技术

1. 膨胀悬挂器悬挂Ø95.25 mm尾管

膨胀悬挂器是一种新型膨胀管膨胀坐挂、多种密封相结合的尾管固井工具,通过机械力或液压力使膨胀套管产生径向膨胀,采用高强度橡胶材料悬挂密封,从而提供高强的尾管头密封效果和更大的膨胀内径,防止水窜。与常规卡瓦悬挂器相比,膨胀悬挂器密封效果好,基本可以杜绝开窗窗口处出水;另外套管悬挂重叠段由卡瓦悬挂器重叠150~200 m减少为20~30 m。图2为常规卡瓦悬挂器和膨胀悬挂器结构对比,表1为膨胀悬挂器参数数据。

图2 两种悬挂器结构对比

表1 膨胀悬挂器参数

从表1看到,膨胀悬挂器膨胀后内径达到103 mm,悬挂力达到500 kN,密封压差50 MPa,可以实现窗口位置良好密封,解决窗口位置出水的难题。

为防止在固井时水泥流入筛管造成堵塞,还需要在尾管末端使用盲板[5],但这样带来另一个技术难题,即完成固井后如何钻穿盲板。针对这一问题,确定了应用Ø95.25 mm尾管,该尾管壁厚6.5 mm,内径82.25 mm,这样就可以应用Ø60 mm地质钻具入井,钻除浮箍、盲板等附件。

2. 小尺寸完井工具

为实现Ø139.7 mm小井眼侧钻井顶部注水泥工艺,研制了系列小尺寸完井工具:小尺寸管外封隔器、小尺寸分接箍、小尺寸盲板。小尺寸管外封隔器采用扩展式充填结构,进液孔可正常关闭,以提高胶筒承压能力。其本体外径为95.25 mm,内径82.25 mm,尺寸和主体材质与尾管一致,胶筒长度1.2 m,胀封压力10~12 MPa可调。小尺寸分接箍采用三层结构设计,含关闭套,具备液压开启和机械关闭的功能,其本体外径95.25 mm,内径82.25 mm,长度0.85 mm,打开压力13~15 MPa,主体材质采用35CrMo。小尺寸盲板采用易钻水泥结构,避免金属盲板钻塞难题,其本体尺寸95.25 mm,内径82.25 mm,长度0.2 m,耐压达到50 MPa以上,主体材质采用35CrMo。

3. 顶部注水泥工艺

顶部注水泥工艺过程:①施工前准备,对原井套管试压15 MPa,确保井筒完整性,用高于完井管柱刚性的通井管柱通井,达到井眼稳定,无井塌和井漏等现象,并在起钻前及起至坐挂点时称重并记录;②按管柱结构设计下入管串。要求封隔器上下安放扶正器保护胶筒,分级箍至盲板位置上下丝扣涂抹密封胶,防止钻塞倒扣,尾管柱下至窗口位置时,灌满钻井液,称重;③胀封,打开分级箍循环。憋压至8 MPa、10 MPa,分别稳压5 min,胀封管外封隔器,继续升压至13~15 MPa,打开分级箍建立循环;④倒扣,循环正常后,停泵,找到中和点位置,正转25~30圈,观察扭矩及悬重变化,试提管柱1 m,若指重表无明显变化,证明已倒开;⑤固井、膨胀悬挂器。上提管柱50~80 kN,注水泥固井作业,投胶塞顶替,碰压至25 MPa,观察钻具悬重变化,打压至22~30 MPa,上提3~4 m坐挂悬挂器;循环洗井,洗出喇叭口以上多余水泥浆;⑥钻塞,按照钻井设计要求进行候凝电测后,进行通井钻塞作业,钻具组合Ø76 mm磨鞋+Ø60.3 mm地质钻杆+Ø73 mm钻杆,钻塞参数为钻压20~30 kN,转速40~50 r/min,钻穿盲板后,充分循环起钻,更换钻具通井到底,通井钻具组合为Ø70 mm钻头+Ø50.4 mm地质钻杆+ Ø60.3 mm地质钻杆+ Ø73 mm钻杆。

四、小井眼顶部注水泥工艺在G104-5P54CP1井应用

G104-5P54CP1井利用G104-5P54井进行侧钻,G104-5P54井为一口两开结构井,井深2 410 m,井斜角90.5°,套管层次为Ø273.1 mm×350 m+Ø139.7 mm×Ø2 403.55 m,油层套管水泥返高626 m。开窗点设计在2 050 m。

起出井内采油管柱后,下管柱探砂面并冲砂至2 150 m,在清水中加入清洗剂,循环洗井[6]。在侧钻点以下100 m处打水泥塞,试压合格后,下入一体式开窗工具,一趟钻完成工具的定向、坐挂、开窗、修窗及领眼钻进工作。钻进过程用单牙轮钻头定向,PDC钻头稳斜钻进。采用聚合物钻井液体系,全井保持钻井液动塑比在0.5 Pa/mPa·s以上[7],润滑剂加量保持在5%以上,以利于井眼清洁和减少摩阻。全井最大狗腿度10.1°/30 m,与设计较为接近。

1. 管柱下入可行性评价

管柱下入是G104-5P54CP1井关键,在井眼钻井完成后,对入井管柱安全下入进行评价,评价依据钻井手册(甲方)推荐的公式:

套管最小曲率半径

(1)

井眼最小屈服半径

R0=5730/K

(2)

式中:R—套管最小曲率半径,m;E—钢材弹性模量,206×106kPa;D—套管外径,cm;K1—钢材抗弯安全系数,取1.8;K2—螺纹连接处的安全系数,取3.0;Yp—钢材倔服强度,5.52×105kPa;R0—井眼最小曲率半径,m;K—最大全角变化率,°/100 m。

根据G104-5P54CP1钻井数据,造斜率10.1°/30 m;R0=172 m,R=89.57 m,R0≥R,可以下入Ø88.9 mm筛管。

2. 管柱下入前准备

在管柱下入前,要进行刚度相似性通井,即当通井管柱刚性与下入管柱相当或更高,则管柱可安全下入。根据钻井手册(甲方)推荐,应用刚度对比法进行下入管柱刚性对比:

(3)

式中:D挺—通井螺旋钻铤或螺旋扶正器外径,mm;d挺—通井螺旋钻铤或螺旋扶正器内径,mm;D管—下入管柱外径,mm;d管—下入管柱内径,mm。

根据刚度对比公式,本次通井采用Ø116 mm螺旋扶正器,与下入管柱刚性对比数值为1.3,管柱理论上可以下入。在实际操作中,G104-5P54CP1井采用外径116 mm螺旋扶正器进行三次通井,第一次采用一只Ø116 mm螺旋扶正器通井,第二次采用两只Ø116 mm螺旋扶正器通井,第三次采用三只Ø116 mm螺旋扶正器通井。通井过程在阻力较大的井段反复上提下放,确保井眼畅通,第三次通井钻具组合为:Ø118 mm牙轮+Ø116 mm扶正器+Ø105 mm钻铤1根+Ø116 mm扶正器+Ø105 mm钻铤1根+Ø116 mm扶正器+Ø105 mm钻铤1根+Ø73 mm加重钻杆+Ø73 mm钻具。

3. 小尺寸井眼固井

在下完管串后,按照施工程序,对地面固井管汇进行35 MPa试压,合格后连接施工管柱,用固井水泥车将压力提升至10 MPa,以打开膨胀封隔器,静止3 min后,再次提升压力至13 MPa,发现压力下降,证明分接箍已经打开,开泵,以钻井正常排量的1/3进行循环,等循环泵压下降后,逐渐提高排量至正常排量2/3循环,清洗井眼,准备固井。

固井水泥浆采用双凝水泥浆体系,并使两者之间的稠化时间相差120 min以上,稠化时间化验温度取接近地层静止温度值,浆柱结构设计裸眼段高度的先导浆,水泥浆附加量按照理论计算量的100% 附加。整个固井施工过程顺利,声幅测井表明固井质量为优质。

五、结论

(1)Ø139.7 mm小井眼侧钻井能够通过顶部注水泥工艺实现油层段防砂和上部井段防水的工艺要求。

(2)小尺寸膨胀悬挂器、膨胀封隔器、分接箍工艺成熟,打开压力与设计一致。

(3)通过筛管下入可行性分析和下入筛管前进行等刚度管柱通井,可以实现Ø88.9 mm防砂筛管的安全下入。

(4) G104-5P54CP1井成功应用顶部注水泥工艺,施工过程顺利,固井质量优质,为油田Ø139.7 mm老井利用提供了技术基础。