机载装备测试性模型设计与优化

(航空工业直升机设计研究所,江西 景德镇 333001)

现代航空武器作战性能不断提升的同时,也伴随着故障检测困难、维修时间长和保障成本高等诸多问题,这对航空武器设备特别是电子系统的维修性和可靠性提出了极高的要求。重要设备如雷达、航电系统等故障检测、隔离所耗费的时间占故障排除总时间的35%~60%[1]。因此,故障检测率、故障隔离率及测试、隔离时间成为保障装备完好性的重要因素。国内外自动化测试设备(Automatic Test Equipment,ATE)技术的快速发展及装备测试性设计的不断研究给面向复杂装备的测试技术带来了新一轮的技术革新。综合自动支持系统(CASS)、ATEC6等ATE设备的研发使用,测试性设计与试验理论方法的深入研究及TADS(测试性建模、分析软件)等测试性建模软件的不断改进大幅度提升了武器装备的维修检测及故障隔离效率[2-6]。

然而,在具备高度集成化、层次化、模块化特点的机载装备自动测试过程中,仍存在测试效率低下、虚警率高等诸多问题。造成这类问题的主要原因是大多外部测试设备无法在原位测试过程中对机载设备添加足够的测点来获取故障诊断所需的必要全部测试信息,被测件自身的可测试性指标不高,检测效率提升遇到瓶颈[5-6]。因此,为了提高测试设备对被测单元(Under Unit Test,UUT)故障的检测率(Fault Detection Rate,FDR)与隔离率(Fault Isolation Rate,FIR),本文基于层次化测试性建模方法建立装备故障模型,利用故障-测试相关性矩阵,对模型中测试点、测试项进行优化。利用优化结果反馈,在满足测试要求的基础上更新测试设备中现有的测试程序集(Test Program Set,TPS),提高测试设备的运行效率与诊断深度。

1 装备层次划分及测试性建模方法

1.1 装备层次划分方法

装备测试性模型可分为系统、子系统、外场可更换单元(LRU)、内场可更换单元(SRU)、模块(MOD)、子模块、元器件这7个实体层级和1个故障模式层级,故障模式处于最底层[7]。装备系统层次采用自顶而下划分,各层级故障由下而上传递。当装备发生某种故障时,系统相关层级则会产生与之对应的征兆。低层级某些单元模块的损坏、功能失效传播至高层级则表现为相应功能的性能下降、设备运转不畅等现象[8]。

机载装备系统一般遵循分级诊断与维修原则,即所要求的故障诊断深度在不同维修场合不同。在每一次故障诊断隔离过程中将故障定位到元器件级将极大降低维修效率,且不具备可操作性。

因此,可将装备系统划分为LRU、SRU、MOD 3个层级,在系统各个层级分别定义故障模式。在测试维修过程中,只需要将异常定位到符合当前维修深度的层级,并分析与该层级对应的故障模式即可。如图1所示,三级维修体制按照外场级、中继级、基地级3个由低到高的层级展开,维修深度要求分别对应LRU、SRU、MOD 3个层级。故障系统经过自顶向下的原则先定位高层级单元,根据当前维修场合精度要求,分析层间关系,将故障模式向下分解,经过故障识别、故障隔离、更换故障单元3个步骤实现故障排除。

1.2 层次测试性模型基本分析

一个N层装备的测试性模型可以用一个五元数组Mon表示,n表示处于装备的第n层,n∈[1,N],Mon表示第n层的测试性模型。U·F·Sig·T,TP分别表示模块集、故障模块集、信号集、测试项集和测试点集。

图1 三级维修体系示意图

Mon= (Un,Fn,Sign,Tn,TPn)

Un= {U1,U2,…,UN}

Fn= {F1,F2,…,FN}

Tn和TPn分别表示模型中的测试项集和测试点集,模型中每层都包含一个或者多个测试项和测试点。第n层有Pn个测试项和Sn个测试点,一个测试项对应一个测定点,一个测试点允许设置多个测试项。一个测试点TPs包含的有限测试项用T(TPs)表示,一个测试项Tp能够检测到的信号集用SIG(Tp)描述。

一个测试项的属性通常包含测试名称(Nam)、层次(Lev)、测试类型(Type)与使用角色(User)。其中,Type类型可多选。

Testn= (Nam,Lev,Type,User)

1.3 多层次测试性建模方法研究

利用较少数量的测试点和测试项最大限度地提高装备的故障检测率与故障隔离率是建立层次测试性模型的根本目的。基本过程是分析模型中故障模式、信号和测试项三者间的关联关系,并生成故障-测试相关性矩阵求解出装备系统中故障检测率及故障隔离率等指标[9]。故障模式是系统中Un的故障表现形式,信号可以理解为单元模块的某种特性或状态,是层次测试模型中连接故障模式和测试的纽带。

利用有向图建立装备层次测试性模型,描述系统的结构单元。如图2所示,该装备某两级系统包含U1、U2、U3、U4和U55个单元模块,其中U3和U4为和U5相连接的子模块,U1和U2为和U3相连接的子模块。信号集SIG(U1)与单元模块U1相关联,测试点TP1上设置了测试集T(TPs),测试项Tp可以检测到信号集SIG(Tp)中的所有信号。信号是单元模块的某类特性表现,可以被对应的测试项检测到,系统中所有测试信息在层次测试性模型的有向图中都可体现。

图2 多层次测试性模型结构示意图

任何一个高层级单元模块都包含多个低层级单元模块,图2虚线框内表示装备子系统的测试性模型,包含子模型中的所有测试信息。多层次测试性模型结构清晰,包含的内容丰富,任何一个复杂的层次化装备,都通过多层次测试性模型的有向图简明直观地表现出来。

2 测试性模型优化分析与运用

在构建多层次测试性模型的基础上,测试执行平台基于被测系统故障-测试相关性矩阵和模型特性分析,结合测试结果对测试装备TPS及被测系统固有测试节点不断优化,并在使用期间不断积累维修经验,修正故障概率,更高效准确地将故障定位到机载设备的SRU、MOD级别。

2.1 故障-测试相关性矩阵

在测试性模型中,单元模块故障Fi与测试Tj之间存在两类关系,关联或相互独立。如果故障Fi的发生会导致测试Tj无法通过,则故障Fi与Tj存在关联关系;如果故障Fi的发生对测试Tj通过无影响,则故障Fi与Tj相互独立。故障-测试相关性矩阵是基于层次测试性模型对复杂装备进行故障分析的技术基础。假设某装备测试性模型中共k个单元模块,包含2k个故障,模型中添加了p个测试项,该层次测试性模型的故障-测试相关性矩阵为FT2k×p。

在矩阵FT2k×p中,元素ftij表示第j列的测试项Tj对第i行的单元模块故障Fi激励的响应。若故障Fi与Tj存在关联关系,测试项Tj对Fi的故障测试可以通过,取测试项Tj对故障Fi的激励相应值ftij=1;若故障Fi与Tj相互独立,测试项Tj对Fi的故障测试无法通过,取测试项Tj对故障Fi的激励响应值ftij=0。故障与测试项之间存在影响信号集之间是否存在并集和在结构图上是否可达两方面的关联关系,如果同时满足这两个条件,则定义ftij=1。

依据模型定义,故障-测试间的相关性矩阵可以转换为单元模块-测试相关性矩阵UTk×p,故障-测试相关性矩阵用单元模块-测试点矩阵UTPk×s表示。图2模型中的有向边,清晰地描述了模块Ui对任意测试点TPs间的关联关系。以模块U2为起点,沿有向边对整个模型进行搜索,可得到U2的相关测试点集合UTP2={TP2,TP3}。规定矩阵UTPk×s中若某元素utpks=1,表示该元素所在列对应的测试点为该元素所在行对应的模块的相关测试点。反之utpks=0,则该元素对应的模块Ui通过多层次测试性模型中的有向边无法到达测试点TPs,Ui与TPs无关联关系。同理,对模型中的所有模块Ui(i=[1,2,…,k])进行遍历搜索,可以确定单元模块-测试点矩阵UTPk×s。

(1)

(2)

只有故障与测试项之间同时满足结构图上可达和影响信号间存在并集两个条件,激励响应值ftij=1,测试项Tj对Fi的故障测试可以通过。

2.2 测试性模型特性分析

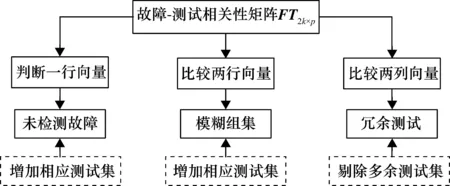

为了优化多层次测试性模型,提高系统的运行效率,需对模型进行优化分析。测试性模型分析包括未检测故障分析、模糊组分析、冗余测试分析三部分。特性分析依据模型结构有向图的连接关系,并结合故障-测试相关性矩阵为FT2k×p。

未检测故障表示故障存在,但通过添加的测试项无法检测到的故障,在故障-测试相关性矩阵FT2k×p中表示为所在行向量全为0对应的故障;模糊组表示两个(两个以上)的故障具备相同的测试特征,但系统无法将其区分开来,在相关性矩阵中表现为具有完全相同的行向量;如果多组测试对任意故障检测出的故障模式完全相同,则该组测试视为冗余测试,若某个测试未定义任何测试内容也被认为是冗余测试,在相关性矩阵中,具备相同列向量对应的测试组成的测试集合为冗余测试。

如图3所示,为了提高故障检测率,可通过故障-测试相关性矩阵,对模型中所有未检测故障添加相应的测试项;通过相关性矩阵找出模糊组,对其添加相应的测试,可提高系统的故障隔离率。此外,通过比较判断列向量,找出模型中的冗余测试并剔除,可以提高系统中测试项的利用率。

图3 测试性模型分析示意图

2.3 故障诊断隔离与系统优化

通过对被测系统测试性模型分析,可得出被测系统故障模型。设备执行平台通过调用测试运行期引擎完成故障诊断与系统优化工作,当TPS测试完成后存在“不合格”项目时,执行管理平台将根据测试结果、模型分析结果将故障隔离到SRU(或MOD)信息、SRU(或MOD)模糊组信息,以及故障查找建议。

测试执行系统可利用UUT组成信息、BIT(机内测试)测试点和PMA(便携式维修辅助设备)测试点、测试结果等构建故障推断与隔离机制,通过优化模型、优选测试点等操作,生成诊断策略。对SRU(或MOD)模糊组,依据具体的故障隔离要求,通过部署新的测试节点或优化现有的测试节点,消除模糊组,过程如图4所示。

图4 故障推断与隔离原理图

3 案例分析

以某温度控制系统为例,建立各个层级单元系统的测试性模型。依据本文提出的相关性矩阵模型和TADS软件的测试性分析报告优化该系统测试项,通过对比优化前后的故障检测率、故障隔离率论证本文所述多层次测试性建模方法的有效性。

3.1 系统结构层次划分

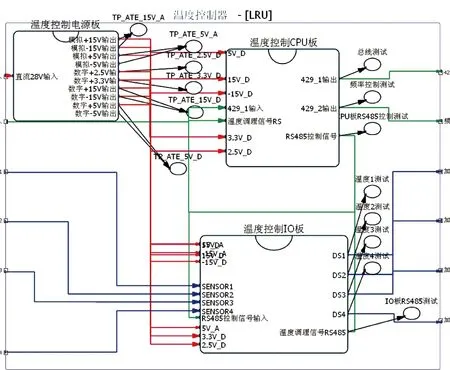

依据该温度控制器的硬件设计方案,可知该系统主要用于内场环境中模拟机载电子系统中的机电温度控制,负责与综合处理机通信完成温度监测和温度控制功能,其修理级别一般位于中继级和基地级,故将该温控系统故障定位MOD级。如图5所示,温控器包含电源板、CPU板和IO板3个模块。

图5 温度控制器总体结构图

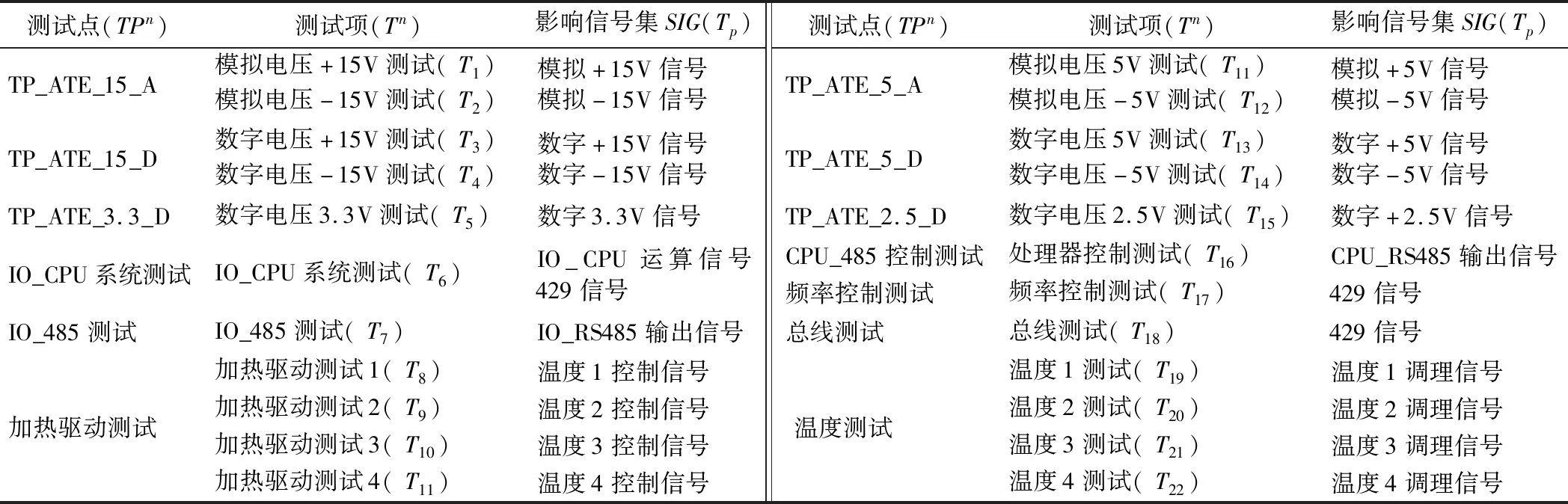

根据温度控制器FEMA报告、功能原理及电路图,可分析出温度控制系统中模块的故障模式、模块端口包含的信号集、测试点及测试项等参数。

T1T2T3T4T5T6T7T8T9T10T11T12T13T14T15T16T17T18T19T20T21T22F10000001000000000000000F20000000000000000000000F30000000001100001110000F40000000000000000100000F50000010111000000000000F60000010111000000000000F70000000000000000001010F80000000000000000000110F90000000000000000000001F100000000110000000000000F110000001000000001000000F120010000000000000000000F130001000000000000000000F140000000000001000000000F150000000000000100000000F160000000000000010000000F170000100000000000000000F181000000000000000000000F190100000000000000000000F200000000000010000000000F210000000000001000000000

(3)

表1 单元模块影响故障模式、信号集对照表

表2 测试点、测试项、影响信号集对照表

3.2 测试性分析及优化

利用TADS建模软件添加相应的单元模块及测试节点,并设置对应的测试项及信号集等,对整个系统模型进行测试性评估分析。温控器LRU层的测试性模型如图6所示,CPU板、IO板的测试性模型分别如图7、图8所示,温控系统的测试工程分析结果如表3所示。

图6 温控器LRU层测试性模型

图7 温控器CPU板测试性模型

图8 温控器IO板测试性模型

表3 温度控制系统总体测试性模型分析结果

通过检测报告对模型分析,综合考虑设备重量与测试性的平衡,添加相应的测试点及测试项,减少模型中的未检测故障及模糊组,优化后的系统测试性模型分析结果如表4所示。

表4 测试性模型优化后分析结果

从表3、表4中可知,通过在增加RS485控制信号端口和Sout端口分别添加测试-温度调理测试项,温控单元的FDR从92.33%提升到93.79%,定位到两个MOD层次的FIR从86.66%提高到96.73%,极大地提升了温控单元的可测试性。

依据模型分析结果,添加对应的测点及测试项,进而对测试设备中测试程序集进行优化,可提高对故障测试及诊断的效率,降低维修成本。

4 结束语

利用多层次测试性建模方法,可对复杂的机载装备系统建立起测试性建模,并对模型中的测点及测试项进行分析与优化,在满足对当前机载设备维修精度的条件下,提高维修效率,并降低维修成本。