高铁无砟轨道结构病害与维修技术的应用探讨

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

如今,无砟轨道在高速铁路中的应用越来越广泛,但由于高铁线路列车时速较快,加之受到环境气候等因素直接影响,使部分路段无砟轨道结构产生病害,对正常和安全通车造成影响。因此,需要在掌握病害情况的基础上,探讨有效维修处理技术。

1 工程概况

某铁路线路采用无砟轨道,除动车组列车外,还包括货车与普通客车,其中,动车组列车的限速为160 km/h,货车与普通客车的限速相同,均为120 km/h。路段中,K126+688~K139+825段无砟轨道存在病害。

病害基本情况为:K135+330~K135+365段轨道采用纵连板式,共7块板,其单边长35 m。经检查发现,其承重层与碎石碾压层之间存在翻浆冒泥现象,导致承重层下部产生空洞,且板中存在贯穿式裂缝,局部板角被损坏,导致轨道下沉或产生歪斜。

K137+040~K137+070与K137+080~K137+090段 轨 道采用单元板式,共8块,总长40 m,经检查发现其垫层和板与基座之间有裂缝,导致渗浆,局部CA砂浆完全失效,产生掉块与粉化,部分位置的掉块深度可以达到50 mm以上。外侧病害一般比内侧更加严重,砂浆层完全挤出,宽度最宽的位置可以达到20 cm,在轨道板的边缘将砂浆层切割开后,砂浆层已经被彻底挤碎,病害情况十分严重。

通过现场观察可知,当有列车经过时,轨道板与承重层都由于板底被掏空产生振动起伏,而且接缝部位的振幅较大,比如K135+350处,其振幅实测结果为2 cm。

2 病害维修

2.1 结构注浆

注浆材料:AB双组分高聚物氨酯材料,具有轻质、快凝、环保和双组分等特性,注入后能在很短的时间内凝固,在凝固的同时将产生一定膨胀力,提升结构。其性能标准为:①初始反应时间在5~15s范围内;②表面干燥时间在10~35 s范围内;③30 min后抗压强度不小于0.5 MPa,3 d后抗压强度不小于0.7 MPa;④3 d后抗拉强度不小于0.7 MPa;⑤3 d后断裂伸长率不小于0.5%;⑥耐酸性不小于70%,耐碱性不小于70%;⑦可溶性铅含量不超过20 mg/m2,可溶性镉含量不超过20 mg/m2;⑧挥发性有机物实际含量不超过35 mg/m2。

几何尺寸控制:根据速度不超过120 km/h的标准进行控制,在施工过程中,偏差不能超出Ⅱ级。在静止状态下,线路几何尺寸最大偏差不能超过以下要求:①作业验收标准:轨距偏差不超过6 mm、-2 mm,水平偏差不超过4 mm,高低偏差不超过4 mm,轨向偏差不超过4 mm,缓和曲线、轴线与圆曲线的偏差均不能超过4 mm,轨距的递减率不能超过0.67‰[1];②经常保养标准:轨距偏差不超过7 mm、-3 mm,水平、高低、轨向偏差均不能超过6 mm,缓和曲线偏差不能超过5 mm,轴线与圆曲线的偏差不能超过6 mm,轨距的递减率不能超过0.83‰;③Ⅰ级偏差:轨距允许偏差一般在7 mm以上,水平、高低与轨向允许偏差都在6 mm以上,混合曲线允许偏差在5 mm以上,直线与圆曲线的允许偏差在6 mm以上,轨距的递减率不能超过1.00‰;④Ⅱ级偏差:轨距、水平、高低、轨向、直线与圆曲线的偏差都不能超过8 mm,轨距的递减率不能超过2.00‰;⑤Ⅲ级偏差:轨距的偏差不能超过9 mm和-4 mm,水平、高低、轨向的偏差均不能超过10 mm,缓和曲线偏差不能超过7 mm,直线与圆曲线偏差不能超过9 mm,轨距的递减率不能超过3.00‰。

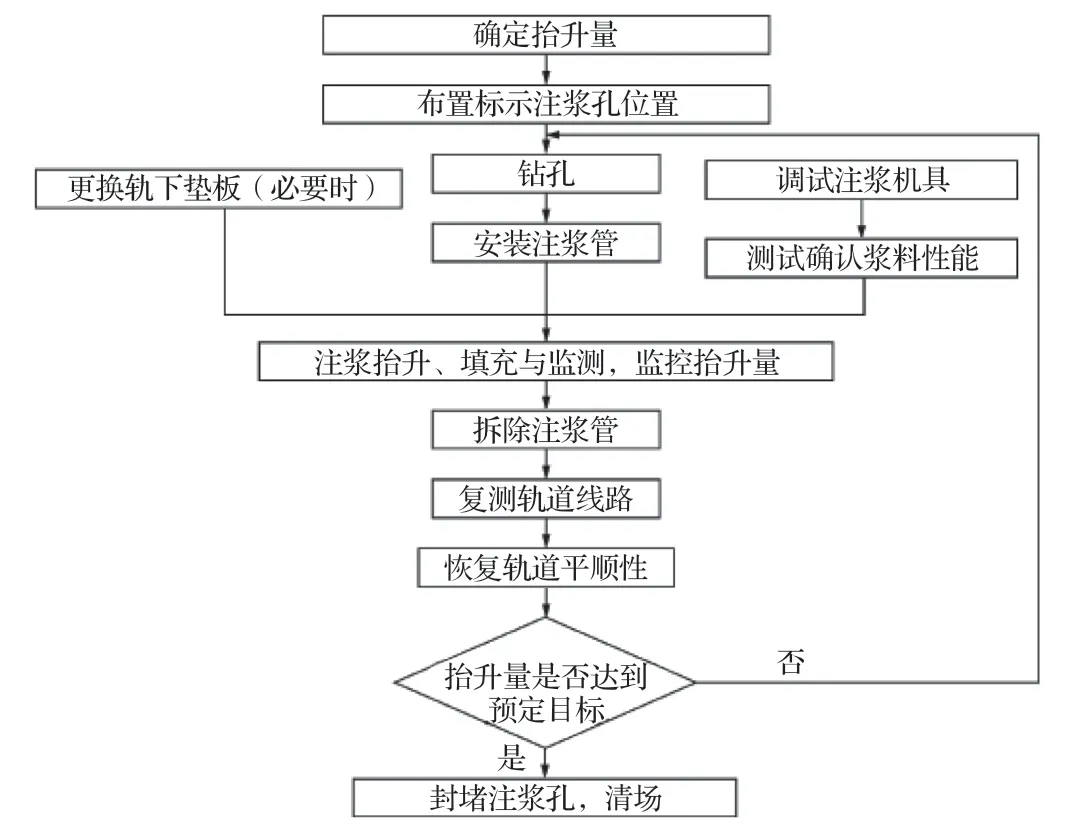

注浆施工:施工工艺流程如图1所示,施工中应注意下列几点。

①施工开始前,测量专业人员先以轨道板的高差为依据确定适宜的抬升量,然后对注浆孔进行合理布置。一般注浆孔主要分布于线路的中心和道床板以外,按梅花形进行布置,间隔距离按50 cm控制。在布孔设计过程中,需要对轨道结构及其钢筋位置进行充分考虑,防止在钻孔的过程中对钢筋造成损伤;另外,钻孔位置还应躲避其他设施[2]。

②将钻孔位置标记好后,用锤钻开始钻孔。对于注浆孔,可以分成中间孔与侧孔两种,其中,中间孔需在板表面沿垂直方向钻进,侧板则在支承层表面以一定角度钻进。待钻孔完成之后,立即对粉尘进行清理,以免对现场环境造成污染,同时用木塞等材料对注浆孔实施封闭,以免杂物或雨水进入。

③先对残留的封闭胶进行清理,然后把注浆管插到孔内,使用大力钳把外管夹住,再用扳手将管上螺母拧紧。

④注浆开始前,先对注浆设备进行必要的调试,确保其能够正常运转,然后测试所用注浆材料进行起发与表干需要的时间,满足要求后开始注浆。注浆时,应严格按照预定程序及单元实施,压力通常按照7~12 MPa控制,每注完5 s就停顿5 s。

⑤注浆完成以后,及时将注浆孔的注浆管拆除,并使用强度等级在C30以上的砂浆完全封堵注浆孔,避免漏浆[3]。

图1 结构注浆施工工艺流程

2.2 砂浆层更换

其施工工艺流程如图2所示,具体的施工工艺与注意事项为。

在有病害的轨道板底座设置连接杆,以此为聚合物砂浆的灌注作业做好准备工作。然后在凸台上设置标钉,用全站仪对精调数据予以测量,同时根据测量结果进行平差,确定适宜的抬升量。

先对现场的温度进行测量,若实测温度和锁定扣件温度达到相同,则将两侧扣件松开,对精调爪进行安装。

将凸台上的树脂凿除干净,为后续轨道板的抬升提供方便;然后在适当的位置放好千斤顶,在四角对轨道板进行均匀抬升,到可以方便凿除已经损坏的砂浆为止。

由人工使用风镐或电镐,在侧面对损伤的砂浆层进行凿除,同时利用扫把等工具和高压风对底座进行清扫,直至干净[4]。

根据相关技术标准提出的要求,对新砂浆灌注袋进行铺设。在铺设的过程中,需在底座周围均匀涂刷一道黏结胶,把灌注袋直接粘在底座表面,避免由于灌注袋不平导致灌注没有达到饱满的状态。

通过对精调爪的适当调节,使轨道板处在目标高度处,对精调三脚架和全站仪等设备进行安装,开始精调轨道板,经精调达到合格以后,对压紧装置进行安装,为后续的砂浆灌注做好各项准备工作。

对灌浆需要用到的砂浆数量进行准确的计算和称量,然后使用专门的搅拌机对砂浆进行搅拌,在搅拌完成之后立即检测其工作性能,经检测确认合格后方可开始灌注。

砂浆灌注按照以下流程进行:检查底座表面是否保持清洁,确认达到洁净后铺设并定位灌注袋,对输料管进行安装和连接,然后开始灌注砂浆,使灌注袋被砂浆充满,充满后关闭接口,用钢丝对袋口进行绑扎,完成灌浆,此时要注意将灌注口处的砂浆挤出,对下一块进行灌注。

完成灌注后,对凸形挡台灌注点进行清扫,使表面达到干燥,同时对轨道板和凸形挡台之间存在的间隔缝进行测量,要求达到30 mm以上,检测合格后开始灌注,在灌注的过程中,应保持缓慢和连续,高度和轨道板保持平齐。如果轨道超高,树脂无法一次性灌注至指定位置,则应采取二次灌注的方法[5]。

灌浆结束1 h以后,对砂浆的固化情况进行检查,若已固化,则对压紧装置和精调爪进行拆除。将精调爪拆除之后,复测一遍轨道结构,根据复测结果进行精调,使其达到设计与相关规范的要求。

图2 砂浆层更换施工工艺流程

3 结语

经过6个月的观察和雨水等因素的考验,病害段未发生翻浆病害,并且承重层和碾压层之间的封闭始终良好,轨道板具有良好的整体性,表面的标高没有明显变化,使列车的运营保持平稳,实现了预期维修目标。经砂浆层更换维修处理以后的轨道板,实际状态良好,表面标高没有明显变化,能使列车的运营保持平稳,实现了预期的维修目标。说明以上维修方法合理可行,值得类似路段参考借鉴,保证无砟轨道病害维修处理的有效性。