先张法预应力工型桩力学特性及其工程应用

徐汉东, 李志刚,, 姚和康, 顾荣军, 恽 疆

(1. 常州市建筑科学研究院集团股份有限公司, 江苏 常州 213001;2. 扬州大学 建筑科学与工程学院, 江苏 扬州 225127)

近年来,城市化进程中对土地资源的占用问题越来越突出,支持城市地下空间的开发成为解决土地资源占用的合理方案之一。城市地下空间发展所带来的大量已有基坑工程的存在使得新建基坑支护技术难度不断加大,传统重力式挡墙已经不能满足变形控制的要求。此外,基坑工程受施工场地的制约,在安全的前提下限制了支护结构的厚度。因此,基坑支护形式逐步向施工占地小、强度高、抗变形能力强的板桩式过渡[1]。板桩式代表性支护形式主要为钢板桩与混凝土板桩墙。钢板桩应用于工程时缺点主要在于防水要求较高,施工时打拔桩噪声大、振动大,容易引起土体移动,导致周围地基出现较大沉陷[2,3]。传统混凝土板桩墙以混凝土灌注桩应用最为广泛[4],但其后期需要较长养护时间,对工程进度影响较大。

在此前提下,日本提出了一种新型水泥土搅拌桩墙(Soil Mixing Wall,SMW)工法,有效地结合了两种支护形式的优点,利用水泥土的止水性能和型钢的高强度特性形成一种抗渗性好、刚度高的基坑围护结构[5],但该工法存在后续拔除对环境影响相对较大、且受场地限制的弊端。为解决后期拔除对工程的影响,利用预制桩代替型钢内插于水泥土止水墙中,并通过工厂化生产提高了桩体强度,缩短了现场施工时混凝土桩养护时长[6~8]。现阶段,对于预制桩的研究着重于桩体是否满足支护体系的稳定性问题。支护桩的截面合理性与材料强度是影响支护结构稳定的主要诱因,随着截面惯性矩的增加材料用量也增加,弹性模量的增加也必须提高混凝土等级[8]。因此,在尽可能降低材料耗损和建筑能耗基础上满足基坑稳定性需求是预制桩能否在基坑工程中运用的重要前提。先张法预应力工型混凝土板桩(以下简称工型桩)采用非常规工字型、双轴对称截面形式,结构合理,挡土面大,混凝土材料需求较传统矩形桩有所缩减。对同结构形式后张法工型桩[9]而言,该桩预应力筋采用均布形式,预应力筋分布更为合理,在相同配筋率情况下,桩身混凝土材料由C60降为C50,在混凝土等级降低的同时,抗弯和抗剪性能均有所提高,验证了先张工型桩结构形式的合理性。先张法采用工厂流程化施工,相较于后张法的现场施工形式,进一步保证了成桩的质量。作为一种新型支护桩该桩已经在常州[10]、南昌[11]与泰兴[12]所建软土基坑工程中进行了应用,在这类基坑支护工程中该桩都表现出良好的支护性能。

为进一步研究工型桩在基坑支护中的适用性,本文通过对工型桩进行室内抗弯、抗剪性能力学测试,并结合工型桩在常州半微电子地下车库基坑支护工程中的实施情况提出入土深度等效设计方法,并以监测数据为依据阐述其在基坑支护工程中应用的实际效果。可为工型桩向同类型软土基坑以及与其他工法组合支护体系推广提供参考。

1 力学试验

1.1 试验依据与装置

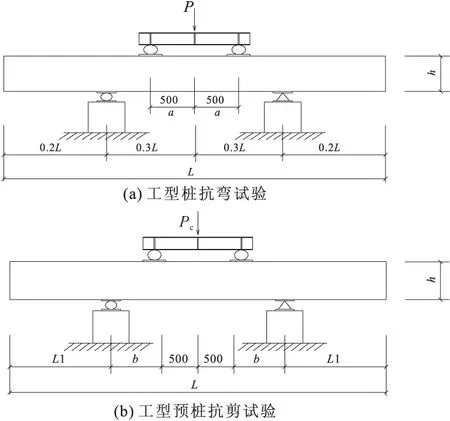

工型桩抗裂弯矩、正截面抗弯承载力和斜截面抗剪承载力的理论计算公式参见规范[13]中工(T)字型钢筋混凝土构件。力学试验依据国家规范[13]进行,抗弯与抗剪试验装置如图1所示。

图1 工型桩试验装置/mm

1.2 抗弯试验

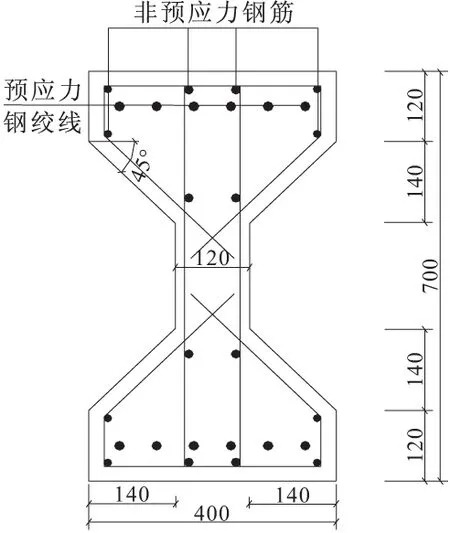

图2 工型截面配筋形式及截面参数/mm

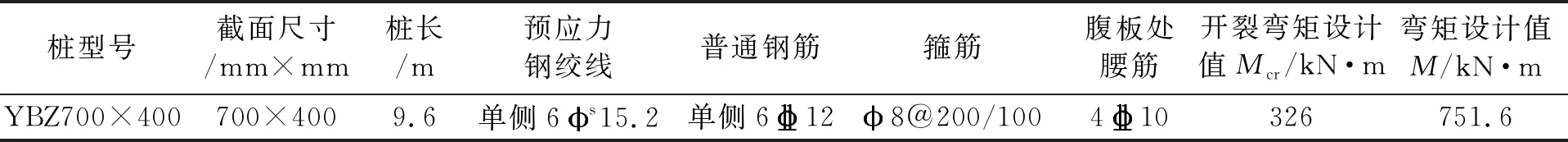

表1 抗弯试验桩相关参数

1.2.1 试验过程

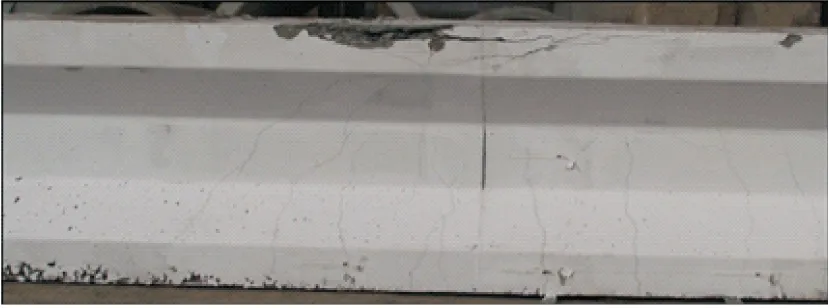

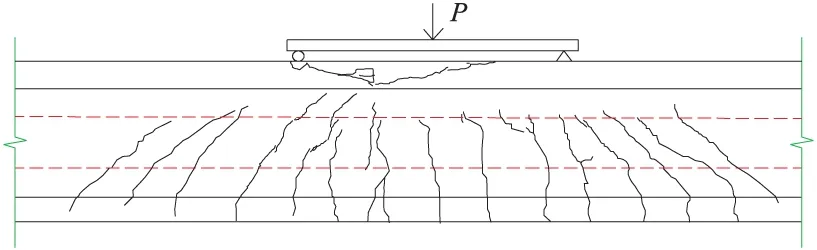

试验桩在试验设备上安装好后,开始施加荷载,当荷载增加至抗裂弯矩设计值时,按抗裂弯矩5%的级差继续加载。直至桩身出现裂纹,记录此时的加载值。继续进行试验,当荷载增加至极限弯矩设计值时,按极限弯矩5%的级差继续加载,并及时测量裂纹宽度。最终,两根试验桩受拉区裂纹宽度均超过1.5 mm分别达到1.81,1.60 mm时,认定桩体已达到承载力极限状态。试验过程中桩体并未出现钢筋拉断、受压区混凝土破坏等状态,并且两根测试桩的破坏过程和形状基本一致。1a桩抗压极限状态下裂纹具体展开情况如图3所示,所对应的桩身破坏示意图如图4所示。

图3 桩身裂纹展开分布

图4 桩身破坏示意

1.2.2 结果分析

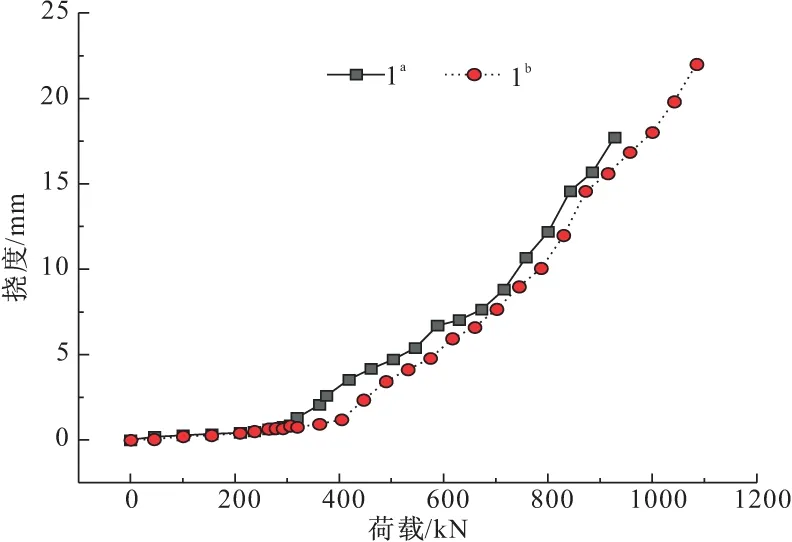

通过对工型桩的抗弯性能进行试验,根据抗裂荷载与极限荷载的评定标准,测定工型桩的载荷-挠度关系曲线如图5所示。工型桩试验弯矩按式(1)计算。

M=0.25P(0.6L-2a)+0.025WL

(1)

式中:M为弯矩;P为垂直荷载(装载设备重量参与计算);L为桩长;a取1/2倍的加载跨距,本试验取0.5 m;W为板桩质量。

图5 抗弯试验荷载-挠度曲线

计算得出该抗弯试验1a,1b的抗裂弯矩都是391.2 kN·m,计算得出实测试验极限弯矩为1099,1150 kN·m,平均值为1124.5 kN·m。根据规范[14],设计弯矩极限值=1.35×弯矩设计值,则设计弯矩极限值为1014.55 kN·m。对比两次试验结果,弯矩极限平均值与设计弯矩极限值的误差约为9.7%,相对而言,理论设计值比试验值略为保守。同截面形式与配筋率后张法桩的相关文献[10]指出,试验所得桩体抗弯极限承载力实测平均值为1099.8 kN·m,相比之下,先张法极限抗弯承载力试验值提高了约2.2%。采用工厂预制先张法相较于现场施工后张法可提高该桩型的抗弯承载能力。

1.3 抗剪试验

本次抗剪试验共制作试验桩2根,编号分别为2a,2b,桩长5 m,截面配筋形式、混凝土、钢绞线、钢筋等用材均与抗弯试验桩相同,具体配筋、布筋等相关参数见表1,所用桩型抗剪承载力设计值为394.76 kN。

1.3.1 试验过程

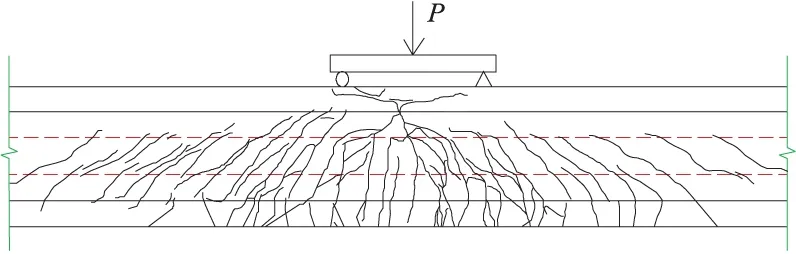

试验桩在试验设备上安装好后,开始施加荷载,观察随着荷载的增加桩身裂纹展开情况,并测出极限剪力值。在测试过程中,按使用状态负荷的20%为级差将载荷从零加值80%,每级负载持续5分钟。加载结束桩身出现沿桩身45°左右展开的斜裂纹。继续按使用状态荷载值10%的级差加载至该值的100%,随着加载的进行,桩身裂纹不断延伸,此时桩身未达到极限剪力状态,之后按极限剪力值5%的级差继续加载,最终两根试验桩沿斜截面形成斜拉破坏,桩身箍筋或弯起筋与斜裂纹交汇处裂纹宽度分别为1.18,1.02 mm,此时认为桩体已达到抗剪极限状态。2a桩抗剪极限状态下裂纹具体展开情况如图6所示,所对应的桩身破坏示意图如图7所示。

图6 桩身裂纹展开分布

图7 桩身破坏示意

1.3.2 结果分析

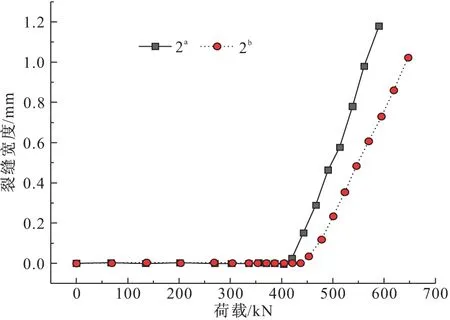

通过对工型桩的抗剪性能进行测试,测得工字桩的荷载、裂纹宽度之间的关系如图8所示。工型桩抗剪剪力按式(2)计算:

Q=Pc/2

(2)

式中:Q为抗剪剪力(kN);Pc为外加试验荷载(kN)。

图8 抗剪试验荷载-裂缝宽度曲线

计算得出抗剪试验中2a,2b桩极限剪力实测值分别为590,647 kN,平均值为618.5 kN。按照规范[14],设计剪力极限值=1.4×剪力设计值,计算得设计剪力极限值为552.66 kN。比较试验结果,设计剪力极限值与试验平均值误差约为10.6%,相对而言,理论设计值略为保守。同截面与配筋率后张法桩相关文献[10]指出,试验所得桩体抗剪极限承载力实测平均值为613.05 kN,采用先张形式张拉桩体抗剪能力有所提升。

总结先张法预应力工型桩抗弯和抗剪试验结果,可知理论计算均偏于保守,但可满足基坑工程中对支护桩选用预留安全系数的要求,该桩型设计计算方法也可以满足工程设计的要求。试验结果证明该桩相比同形式后张法预制的桩,桩身混凝土材料由C60降为C50,在混凝土等级降低的同时,抗弯和抗剪性能均有所提高,验证了该先张结构形式更为合理。为进一步展示该桩的支护性能,文章结合实际工程分析在实际支护工程中的应用效果。

2 基坑支护工程实例

2.1 工程概况

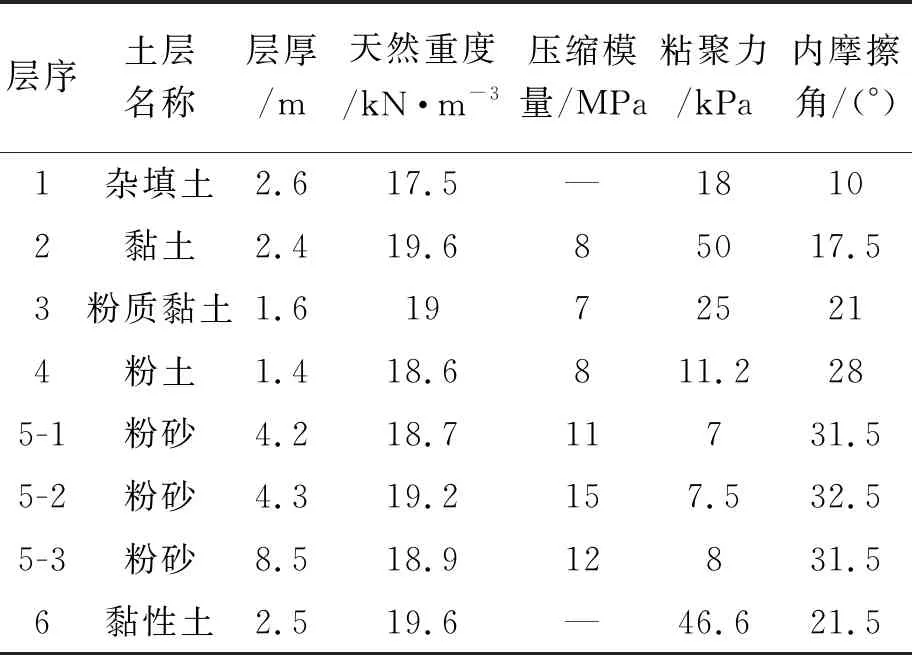

某工程建于常州市广化街北侧,东临京杭大运河,西临劳动西路。工程总建筑面积约40.6万m2(地上约30万m2,地下10.6万m2)。基坑工程设计深度11.35~12.05 m,支护结构安全等级为二级。工程区域位于长江下游冲积平原,地貌类型单一。地层参数由地勘报告给出,具体参数见表2。场地稳定地水位埋深为0.60~2.50 m,主要为上层滞水和承压水。上层滞水位于杂填土层,承压水层主要为粉土和粉砂层。大气降水、场地周边明河塘、运河等地表水系为主要补给源。

表2 地层参数表

2.2 支护设计

2.2.1 设计方法

工型桩为非常规工字型截面,目前对于这一桩型没有相关规范进行基坑支护计算。本工程借鉴SMW工法的计算方法,采用等效刚度设计原则,将工型桩折算成等效钻孔灌注桩的形式进行计算,水泥土刚度作为墙体刚度储备[14]。设等效钻孔灌注桩直径为d,惯性矩Iz=πd4/64,按等效刚度的原则可得:

EcsIcs=EzIz

(3)

(4)

式中:Ecs,Ics分别为预制预应力板桩的弹性模量与惯性矩;Ez为等效钻孔灌注桩对应的混凝土弹性模量。

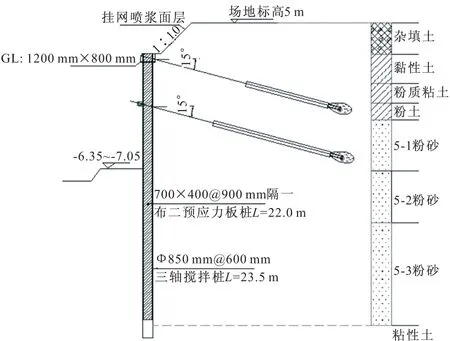

2.2.2 支护方案选择

采用工型桩区域周边环境较为复杂,临近建(构)筑物较多,需严格控制基坑变形。工程采用水泥土内插工型桩+锚索与放坡开挖支护相结合的形式,开挖深度为11.85 m,其中桩顶2.5 m以上位置放坡,采用挂网喷浆处理放坡面层。

本次支护结合公式(3) (4)进行等效设计,利用规范中钻孔灌注桩的设计方法来计算入土深度。工型桩选用弹性模量Ecs为3.45×104N/mm2的C50混凝土,计算得出工型桩惯性矩Ics为1.07×1010mm4。令等效为混凝土等级为C30、桩径为d的钻孔桩,C30混凝土弹性模量Ez为3.0×104N/mm2,计算出灌注桩直径d≈700 mm。采用线弹性地基反力法,计算出钻孔灌注桩的入土深度为22 m,则工型桩的入土深度取22 m。按设计要求采用隔一布二的排布形式,工型桩支护结构剖面图如图9所示。水泥土桩根据设计要求埋深为23.5 m,直径为850 mm,单桩间距为0.6 m。

图9 支护体系剖面

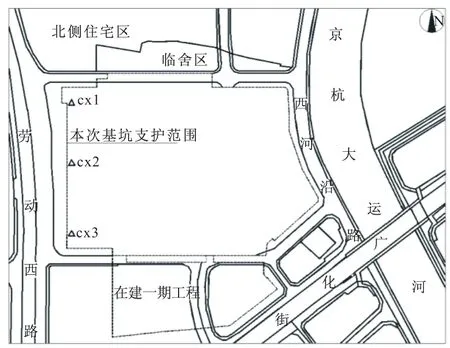

3 基坑监测数据分析

工程采用多种工法相结合进行支护,其中工型桩支护区域主要为劳动西路东侧支护段,该段主要分三个工况进行:(1)放坡开挖;(2)水泥土搅拌桩施工并按隔一布二的形式插入工型桩,在桩顶处配合预应力锚索支护,开挖至桩体深度4 m处;(3)进行第二道锚索支护,并开挖至基坑设计深度,监测点分别在工型桩支护段两侧与中间处选取三处,支护段平面图及监测处具体位置如图10所示。由于放坡开挖先于桩体支护,监测数据中未将工况一进行统计。

图10 支护段及监测位置

3.1 工型桩侧向位移

图11为工型桩支护段桩身侧向位移量监测值。由图可知,监测点侧向位移量较小,且变化稳定,表明支护结构是稳定的。桩身水平位移变形主要集中于中上部,下端未出现明显位移,最大侧向位移量为23.22 mm,呈现“鼓出状”,主要位移分布在桩端向下6.0~10.0 m之间。引起以上分布特点的位移是由于上部主动土压力造成桩体侧移,入土处被动土压力限制移动所造成的。依据监测规范[15]中二级基坑支护工程最大水平位移控制值应小于50 mm,同时小于0.004倍基坑深度值,可知基坑支护变形在可控范围内。由此说明工型桩支护效果明显,工型桩插入深度设计合理,文中采用的等效灌注桩的设计方法是可取的。

图11 桩身侧向位移监测值

3.2 基坑周边沉降

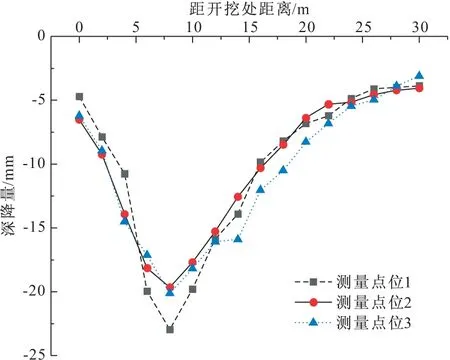

图12为基坑外侧地面距开挖处不同距离位置的最终沉降总量。由图可知,基坑外侧沉降最大处距开挖处8 m左右,此处临近商业广场与城市道路荷载影响交接处,相较外荷载较大,因此沉降也是最大的,最大沉降量在22.9 mm左右。开挖外侧沉降量以距开挖处8 m的位置为中心,近基坑处由于桩体支护效果的影响,使得此处土体沉降量较小,远基坑处,外部荷载影响较小土体沉降量也较小,曲线总体近似“勺型”,基坑外侧地面沉降量总体在可控范围内,符合相关规范的要求。

图12 基坑外侧地面沉降值

3.3 桩顶沉降

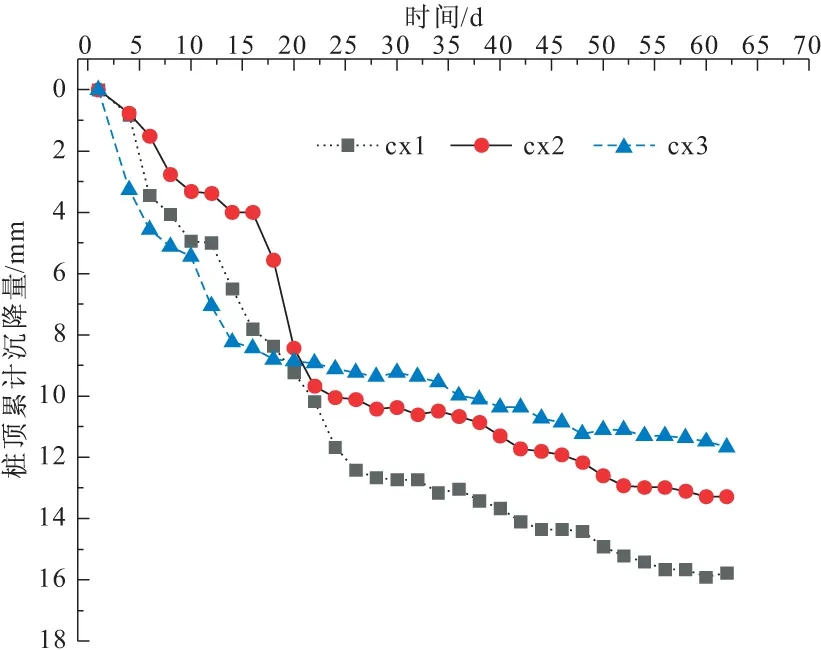

通过对工型桩支护段桩顶沉降情况进行监测,得到桩顶的累计沉降量如图13所示。由图可知,桩顶最大沉降值为15.7 mm。通过监测数据分析发现桩顶的沉降量与开挖过程有关,在开挖第二道锚索支护处,沉降值有一个明显的增大,在开挖至坑底后数值又再一次地增大,随着基坑底板的施工完成,变形趋于稳定。桩体总体沉降较小,在开挖时出现沉降变化,开挖结束后桩体则趋于稳定,工字桩支护效果明显,可以为软土地基基坑支护提供应用参考。

图13 桩顶的累计沉降量

4 结 论

依据相关规范对先张法预应力工型桩进行力学性能试验,并对运用该类型桩进行支护的实际基坑工程进行监测。通过对该桩力学试验结果及基坑应用监测数据分析,得出以下结论:

(1)先张法预应力工型混凝土板桩在力学试验过程中,裂缝宽度增长缓慢,在抗弯、抗剪极限状态下裂缝宽度最大值仅分别为1.81,1.18 mm,对比同截面与配筋率后张法工型桩,桩体抗弯、抗剪极限承载力均有所提高,先张法更为合理。同时,该桩的承载力设计值也符合实际基坑支护要求。

(2)工型桩内插于水泥土桩组合支护体系作用明显,基坑变形量较小,桩体最大侧向位移量为23.22 mm,支护外侧土体最大沉降量为 22.9 mm,达到了二级基坑支护工程中对变形控制的要求。此体系是可行的,符合基坑支护要求。同时表明,文中采用的等效灌注桩的设计方法计算入土深度是可取的。

(3)从监测数据反馈效果显示,工型桩结合锚索支护体系效果良好,该工程中采用工型桩结合其他支护工法施工组合形式较为合理。除本工程所使用的组合支护方式外,该工型桩还可结合地下连续墙、灌注桩等工法施工,后续结合各类工法的支护体系适用性需进一步探索。