引水隧洞断层破碎带初次支护变形抢险浅析

——以山西省小浪底引黄工程施工Ⅴ标7号支洞控制主洞下游为例

(山西省小浪底引黄工程建设管理局,山西 运城 044000)

1 工程简介

山西省小浪底引黄工程位于山西省南部的运城市境内,工程总体走势为东南—西北向,是自黄河干流上的小浪底水利枢纽工程库区向山西省涑水河流域调水的大型引调水工程。工程南靠黄河,北到涑水河流域与临汾市接壤,东面和晋城市相连,工程地跨运城市中东部大部分县市。工程建设任务是为运城盐湖区、闻喜、绛县、夏县、垣曲五县(区)提供农业灌溉、工业及城镇生活、生态用水,工程年引水量2.47亿m3。工程引水干线建筑物主要包括输水隧洞、进水塔、低下泵站、板涧河调蓄水库和末端吕庄出水池。输水隧洞干线总长59.6km,布设有两条隧洞和一座箱涵,纵坡为1/3000。其中,1号隧洞为圆形压力隧洞,长5.77km,洞径5m;2号隧洞为无压自流隧洞,长52.8km,隧洞为城门洞形,宽3.8m,顶拱为半圆形,总净高5m。

本文选择的施工Ⅴ标7号支洞及其控制主洞(桩号23+295~26+860)即为小浪底引黄工程2号隧洞的一部分,支洞及其控制主洞位于中条山东麓群山内,隧洞埋深180~320m;由于引水隧洞断面较小,采用先开挖、初次支护后混凝土衬砌的施工工艺,钢筋混凝土衬砌设计强度等级为C25,衬砌厚度为Ⅲ类围岩300mm、Ⅳ类围岩350mm、Ⅴ类围岩400mm。

2 地质情况

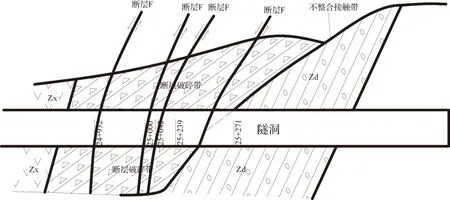

山西省小浪底引黄工程7号支洞控制主洞下游桩号25+234~25+271洞段埋深约200m左右,地层为元古界震旦系上统许山组(Z1x)凝灰质安山岩与担山石组(Z1d)含砾石英砂岩,安山岩超覆于担山石组之上,为角度不整合接触。在此附近区域为中条山山前大断裂带,大断裂带影响上盘约935m,大断裂带上盘为许山组(Z1x)凝灰质安山岩夹杂少量黏土岩、石英角砾岩,断裂带下盘为担山石组(Z1d)含砾石英砂岩,岩体松散,为碎块状结构,硬质岩碎块、断层泥和古风化壳强风化的残留物混合物,岩石完整性、稳定性均较差。本洞段地下水丰富,多为岩石裂隙水,开挖后顶部渗水量瞬间增大,后又逐渐减小。7号支洞下游断层破碎带所处地质构造位置见图1。

图1 7号支洞控制主洞断层破碎带所处地质构造位置

3 开挖及变形抢险处理过程

3.1 开挖期间塌方处理

断层破碎带和角度不整合接触带岩体完整性和稳定性极差,开挖期间桩号25+258拱顶部整体坍塌,形成坍塌空腔,坍塌空腔深度0.5~1.5m,长约2~2.6m,塌方量约40m3。

塌方发生后,参建四方(建设单位、设计单位、监理单位、施工单位)立即现场开会讨论,暂定初步处理方案:ⓐ对塌方段用I20a钢拱架支护,间距0.8m;ⓑ每榀钢拱架打设一环超前小导管并灌浆(φ42,L=3m,每环32根);ⓒ打设系统锚杆(间排距1m,φ25,L=2m);ⓓ全断面挂钢筋网片(φ8,150mm×150mm);ⓔ对塌方空腔喷C20混凝土进行回填;ⓕ对掌子面后方已开挖的10m洞段(桩号25+246.5~25+255.5)增加10榀I20a型钢拱架进行加固处理施工,对该洞段塌方处理至桩号25+261。

根据上述方案处理完成后,持续进行了收敛变形监测,约40天后围岩基本趋于稳定,累计收敛变形值最大32mm,未超过该埋深最大允许变形值的90%(72mm)。

3.2 围岩及拱架发生严重变形后的抢险处理

3.2.1 围岩及拱架严重变形

由于持续降雨等原因,在围岩基本稳定后约60天变形观测资料发现塌方支护洞段围岩发生二次变形,且变形强烈,收敛变形量平均3~5mm/d,沉降量0.14~0.4mm/d,喷护混凝土出现约5~50mm裂缝,局部混凝土脱落;钢拱架扭曲变形,已侵占了二衬位置,此时该洞段地下水由原来的清水变为断续浑浊,有时呈泥糊状,出水点沿裂缝不断变换位置,出水点出水量也频繁变化,由原来固定位置变成似暴雨状线状多处涌水。变形情况见图2。

图2 变形情况

3.2.2 抢险处理方案

参建四方立即赴现场查看,并对此变形段(25+245~25+261)确定了如下初步处理方案:

a.打泄压导水孔。在该洞段顶部100°范围打泄压导水孔(孔间、排距2m,孔深4m,孔内安装φ42钢花管)进行排水,将上部岩层裂隙水释放,减小顶部水压。

b.增加临时顶支加固。对桩号25+245~25+263洞段已安装钢拱架进行临时顶支加固。具体做法:在起拱处和距底部约50cm处分别加设临时水平横撑(I16工字钢),底部安装水平横向底梁(I16工字钢),在水平底梁两侧分别安装2根锁脚锚杆(φ25,2.5m),以增强抵抗力。

c.增设钢拱架和水平底梁。对桩号25+245~25+263洞段已安装钢拱架间间隔增设钢拱架,钢拱架采用I20a工字钢,并安装水平横向底梁(I20a工字钢),在水平底梁两侧分别安装2根锁脚锚杆(φ25,2.5m),顶拱、侧墙间用I16工字钢纵向连接(间距1.0~1.5m),加长锁拱锚杆(φ25,4m),安装完成后喷护C20混凝土200mm。

d.底板混凝土硬化。完成拱架加固后对底板浇筑200mm厚C20混凝土。

e.拆除临时水平横撑。在底板硬化后满足强度要求时拆除起拱处及距底部约0.5m处的水平横撑。

f.加强安全监测。现场派专职安全人员进行安全监护,加强该洞段变形观测。

3.2.3 支护二次变形

方案确定后,立即实施。桩号25+250~25+261洞段起拱处临时横撑时加固三天后发现原临时横撑(8根I16工字钢)严重变形(弯曲、扭曲)、桩号25+256.1原拱架变形加大拱腿已失稳(见图3),桩号25+250附近顶拱扭曲变形严重(见图4);塌方段两侧原稳定洞段出现5~15mm裂缝,顶部混凝土掉块严重(见图5);洞顶压力水向上下游方向不断延伸。

图3 拱腿及支撑变形情况

图4 顶拱变形情况

图5 裂缝情况

针对变形洞段不断扩大、加固钢拱架变形失稳等情况,现场紧急采取抢险措施:ⓐ在原临时横撑(I16工字钢)上部增设I20临时横撑并用3根I20a纵向连接所有临时横撑、增设的I20临时横撑上部增加3道竖向支撑,底部I20a临时横撑增加纵向连接,增强整体抵抗力;ⓑ在出水较大处和有可能出水洞段加打泄压导水孔排水。

4 第二次抢险处理方案

从抢险过程可见塌方洞段(桩号25+245~25+261)上部围岩仍在坍塌沉降,古风化壳残留物在地下水作用下堆积于顶拱上,形成碎石堆积体,致使拱架和围岩发生变形,且向上下游方向不断扩展,局部出现天窗式泻流坍塌;桩号25+234~25+245洞段和25+261~25+271洞段分别受到桩号25+245~25+261洞段变形和渗漏水的影响,形成似浊流状碎石块体挤压,地下水掏蚀形成空洞造成地应力不均匀,围岩出现蠕变和突变变形。除险加固表面钢拱架、喷锚支护已不能支撑洞室稳定,需要对塌方段进行围岩灌浆,使破碎岩体固结成稳定保护壳,阻止塌方扩大。

参建四方进洞查看了变形情况并讨论了方案,形成抢险意见如下:

a.抢险处理先保证洞室安全,抢险过程中加强安全监护,确保作业人员安全,如果出现重大险情,作业人员及时撤离。

b.对于存在安全隐患的严重变形洞段加强加固,临时横撑全部改为I20a,并且增加纵向连接,形成网格结构,增强抵抗力。

c.对桩号25+245~25+267洞段已安装钢拱架间间隔增设钢拱架,钢拱架采用I20a工字钢,并安装水平横向底梁(I20a工字钢),加长侧顶拱锁拱锚杆(φ25,3m),每榀8根,顶拱、直墙间根据情况采用φ20钢筋配合I16/I20工字钢纵向连接,全断面钢筋挂网(Φ8,150mm×150mm),喷护C20混凝土。

d.该变形洞段加固完成洞室初步稳定后,对桩号25+234~25+271洞段共约37m进行全断面灌浆固结处理。

e.灌浆完毕洞室稳定后拆除临时支撑,间隔拆除临时支撑进行变形监测,洞室稳定后浇筑20cm厚C20混凝土底板保证洞室安全。

f.在进行变形段处理期间,加强该洞段变形观测。

5 断层破碎带除险加固方案

按照第二次抢险方案实施后,在桩号25+234~25+271洞段重新布设的6个监测断面显示,一周后平均水平收敛变形0.6~1.5mm,仍处于不稳定状态,但已渡过危险期。

5.1 固结灌浆及灌浆材料的技术要求

a.根据该断层洞段的地质情况,水泥基类注浆材料难以有效固结,也难以达到稳定固结围岩的效果好的支护强度。因此,需采用新型化学灌浆材料进行固结处理,化灌材料应渗透扩散性强、固结强度高、与围岩黏结力强,施工工艺安全可靠;绿色环保、无毒无害。

b.在桩号25+245~25+261塌方洞段的固结灌浆厚度设计为4m;两侧各10m范围洞段固结灌浆厚度设计为3m,以期把松散的围岩固结成完整的自承载性、自支护性围岩圈。

c.实施固结灌浆后须确保该洞段洞室稳定,围岩收敛变形、沉降速率和累计变形量须满足规范要求。

5.2 拟实施的注浆方案

5.2.1 浆液选择

本次注浆咨询了相关专家并相互对比后,选择了某技术有限公司的Ⅰ型瑞诺加固材料。

Ⅰ型瑞诺加固材料是一种新型化学灌浆材料,由A、B两组分组成,现场施工时由气动注浆泵自动按照1∶1体积比进料、混合、注入围岩中。此化灌材料的物化性参数见表1。

表1 瑞诺加固材料物化性能参数(Ⅰ型)

Ⅰ型瑞诺加固材料相比传统化灌材料具有以下优异特性:

a. 100%树脂含量,没有任何溶剂和非活性成分,无有害性的化学成分;而国内传统的化灌材料一般都掺有一定量的有害的非活性溶剂。

b.浆液黏度低,渗透扩散性好,浆液的固结速度较快,一般在岩石中渗透扩散距离为3~5m。

c.浆液固结强度增长快速,1h能达到40MPa以上。

d.浆液可以根据工程需要配置成在富含水围岩中不发泡,有效固结和增强;也可以配置成在富含水围岩中与水反应发泡膨胀,发泡倍数可以调整。而传统的化灌材料要么在富含水围岩中较难固结(如环氧类灌浆材料),要么在富含水围岩中发泡严重,强度很低,固结围岩的效能差(无法实现可控的发泡特性)。

e.Ⅰ型瑞诺加固材料由A、B双组分按固定体积比1∶1包装,现场无需调整配比,经配套的双组分注浆泵自动进料、混合、输出,且输出流量大(最大流量达到20L/min以上),整个系统工艺先进可靠。而传统化灌材料需要在施工现场配置浆液,注浆泵无法在围岩中实现均匀的渗透和控制扩散固结范围。

5.2.2 注浆孔布置设计

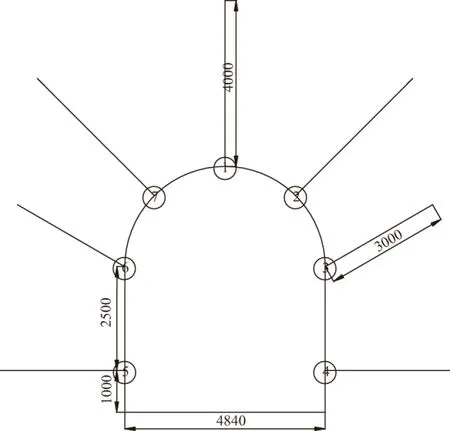

a.桩号25+245~25+261洞段。每环布置注浆孔7个,1、2、7号孔,孔深4m;3~6号孔,孔深3m;孔径42mm。注浆孔每环间距2.0~3.0m。该洞段共设计5排注浆孔。注浆孔布置见图6。

图6 化灌注浆孔布置示意图(单位:mm)

b.两侧洞段。考虑到该洞段的变形相对较小,从经济和技术可靠角度,设计注浆孔孔深为3m,孔径为42mm,孔排距2.0~4.0m。注浆孔孔位布置方式同上。注浆孔数为56个。

由于断层破碎带地质情况复杂,施工中根据实际情况随时调整孔位及间排距,保证固结灌浆效果。

5.2.3 注浆

5.2.3.1 试验和检查

将桩号25+239~25+245洞段作为本次除险加固注浆实验段,实验段加固效果满足工程要求后继续施工;注浆完成后钻孔打检查孔检验注浆效果,检查孔孔深4m。

注浆过程中根据现场情况和检查孔检验效果,对渗水大、吃浆量小的局部洞段进行二次灌浆,保证工程质量。

5.2.3.2 注浆工艺

用6分无缝压力注浆钢管或中空自攻式麻花钻杆连接封孔器,封孔安装在孔口0.5m左右位置。

在封孔器外连接可曲挠管、注浆枪注浆泵出料管。

注浆压力不大于8MPa。

5.2.3.3 注浆泵及配件

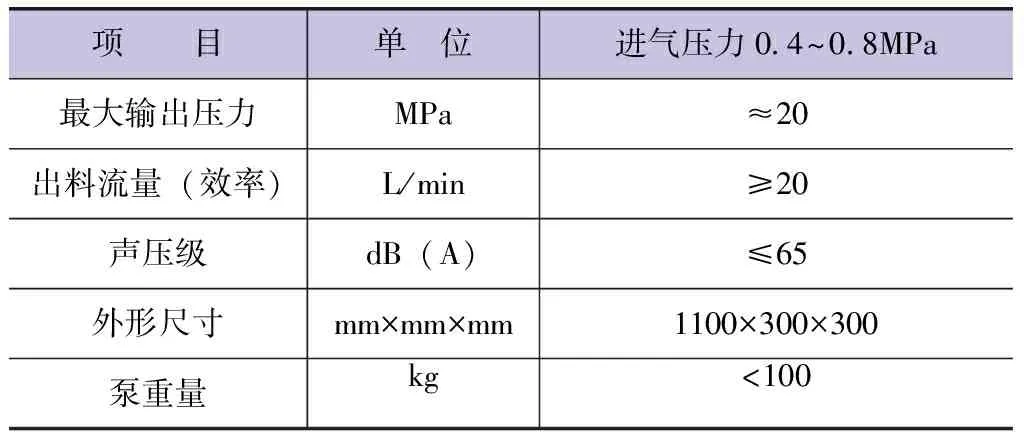

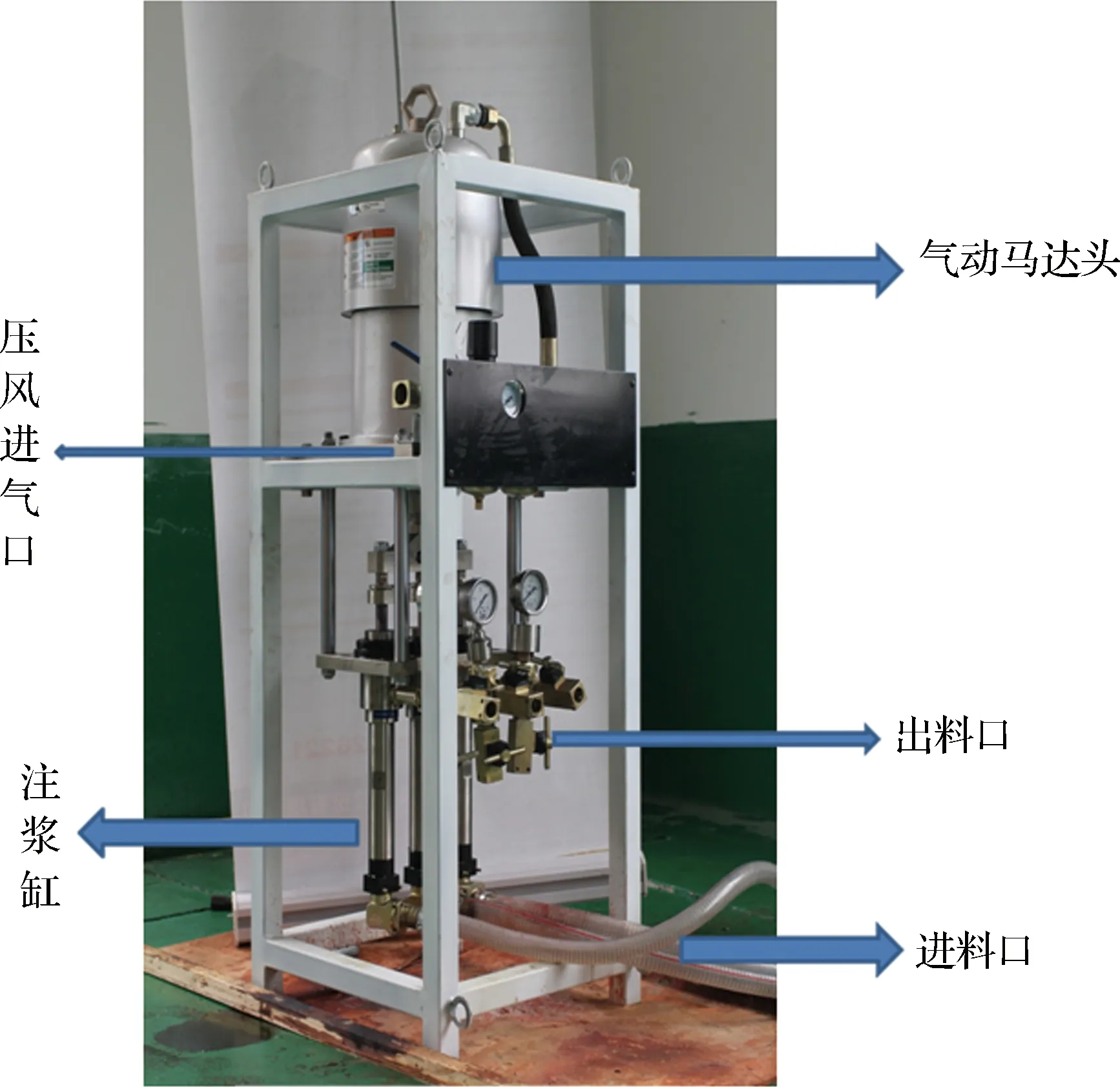

a.注浆泵。本化灌材料配套的注浆设备为双组分气动注浆泵,由空压机带动,压风要求0.4~0.8MPa,压风流量≥3m3/h。该泵可自动进料、混合、输出。具体参数见表2,注浆泵见图7。

表2 双组分气动注浆泵性能参数

图7 气动注浆泵

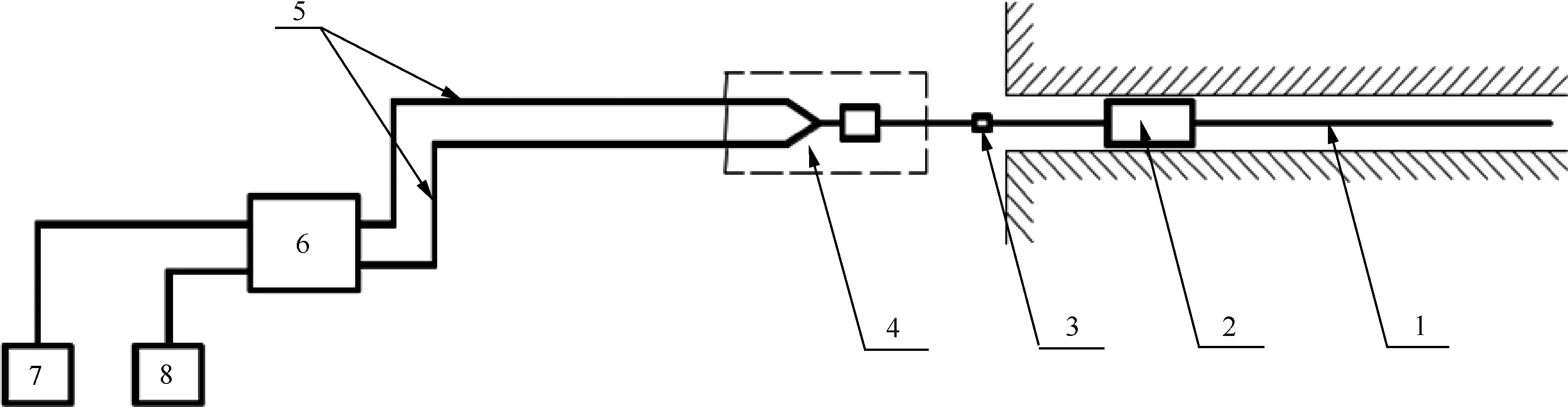

b.注浆配件。现场注浆需要配备高压浆液输出胶管(10m/根)、可曲挠铜管(2m/根)、封孔器(30cm/根)、无缝注浆钢管(1m/根)、专用注浆混合枪等。现场连接用A13快接或M2.5×20细螺纹方式。注浆配件连接见图8。

图8 注浆配件连接简图1-注浆管;2-封孔器;3-快速接头;4-专用注浆枪;5-高压胶管;6-气动注浆泵;7-A组分;8-B组分

c.注浆封孔器使用。选用的注浆封孔器外径36mm,加压到3MPa时快速膨胀到60mm左右,可快速封堵住注浆孔,且具有不可逆泄压性;之后浆液顶开封孔器前端的薄铝片,浆液在压力驱动下快速渗透、扩散至周围裂隙中,并与水发生作用,膨胀固结,封堵住渗水、涌水通道。

5.2.3.4 注浆用量及耗时

根据上述设计方案,固结洞段长度为37m,加固围岩浆液体积为2617.4m3×2.4%=63m3,重量约37.2t,固结耗时8天。

6 断层破碎带初支变形处理效果

7号支洞控制主洞下游25+234~25+271段经过上述方法处理后,洞室未再出现安全隐患,累计收敛变形值最大17mm,后经过近一年多的持续变形监测,已经稳定。

7 结 语

山西省小浪底引黄工程施工Ⅴ标7号支洞控制主洞下游变形抢险施工中采取临时支撑加强支护体系,保证灌浆期间洞室稳定,防止灌浆固结过程中发生塌方等次生灾害,之后用化学灌浆对洞室围岩进行固结,形成保护壳,确保洞室安全,成功处理了断层破碎带,方法简便易操作,且耗时较短,希望此案例可为类似工程提供借鉴。