车用质子交换膜燃料电池冷起动过程的分析

赵鑫 朱凯 郝冬 张妍懿

(中国汽车技术研究中心有限公司)

质子交换膜燃料电池(PEMFC)是一种能量转换装置,可用于汽车、固定电站、便携式电源、潜艇和航天飞机等设备[1]。PEMFC 在阳极和阴极分别消耗氢气和空气,将化学能直接转化为电能,具有工作效率高、工作温度低(60~90 ℃)、环境友好等特点[2]。燃料电池最具发展前景的应用是汽车。燃料电池汽车(FCV)可以在各种环境下使用,特别是极端环境,比如低温环境。PEMFC 的正常运行需要在流道和催化层中持续供应燃料和氧化剂,并最终产生水。低温工况时,多孔层甚至流道中产生的水可能发生冻结现象。随后,冰不断积聚,阻碍气体输送并覆盖反应界面,进而导致冷起动失败。因此,掌握车用PEMFC 冷起动机理对于工程应用来说具有十分重要的研究意义。文章通过对车用PEMFC 冷起动过程的介绍,以及冷起动输出性能、水和冰的可视化以及部件损伤/衰减的分析,为车用PEMFC 冷起动的推广应用提供参考。

1 车用PEMFC 冷起动过程

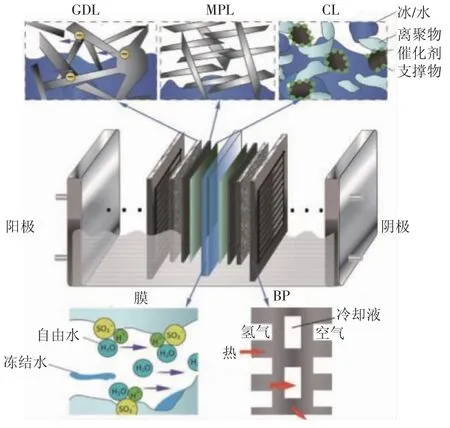

图1 示出车用PEMFC 冷起动过程的主要传输现象。燃料电池的组成部分包括膜、催化层(CL)、气体扩散层(GDL)、微孔层(MPL)和双极板(BP)。氢气和空气分别通过阳极和阴极流道进入,气体在多孔层(CL,GDL,MPL)扩散和对流。CL 由催化颗粒、离聚物和多孔碳链混合组成,电化学反应发生在催化层离聚物、气体和分解物存在处,反应过程中产生电能与水。冷起动过程中水被膜吸收。温度为零下时,部分膜内水冻结成冰[3]。此外,冷起动过程中,由于发生电化学反应,温度升高,水可以从膜中蒸发。因此,水蒸汽会从多孔层渗透并进入流道,水蒸汽在多孔层中可以冷凝成水后冻结成冰。冷起动成功的条件是反应界面和流道中CL 层温度高于冰融化温度,冰融化产生的水可以通过流道排出。

图1 PEMFC 冷起动过程的主要传输现象示意图

通常,燃料电池堆关闭时必须进行吹扫,因此,残余含水量较低,此时膜干燥无冰。冷起动开始时,向流道供给干燥气体。随后,CL 层发生反应,电流以电化学形式累积。由于强电渗透阻力(EOD)效应,膜中水从阳极移动到阴极。同时,阴极由于氧化还原反应产生水。膜和CL 层中的离聚物吸水能力有限,离聚物很快达到饱和,多余的水变成冰。多数情况,冰在阴极CL 层中累积,有时也在气体扩散层和流道中存在。无论哪种方式,冰都会堵塞流道,也可能覆盖反应界面,最终导致冷起动失败。此外,燃料电池的运行也将产生热量,电池温度在冷起动过程中通常升高。燃料电池的温度变化是产热与散热的结果,其发热率取决于电流密度,高电流密度导致高欧姆热和产热率。如果在冰阻碍电化学反应前,温升速率增大到足以使CL 温度大于冰熔点,则冷起动成功。

2 冷起动输出性能

冷起动输出性能主要包括电流密度、电压和电池温度,其中温升是冷起动成功的关键[4]。冷起动输出性能测试系统包括单电池或电堆、测试台(控制电流密度、电压、供气)、供气系统(提供氢气、氧气和氮气)、测试设备(热电偶、环境仓)[5]。试验要求测试温度低于膜电组件反应温度。

定压冷起动试验初始阶段,电压有些波动,电池温度升高[6],电流密度的增减主要由膜的初态决定。当膜初始干燥时,早期电流密度可能增加,因为干膜会被产生的水水化,从而提高其导电性[7]。而当初始含水量和电流密度都高时,早期电流密度可能减小,主要由于EOD 效应促使水从膜电极(MEA)的阳极流到阴极,缺水导致阳极电阻显著增加,因此,电流密度减小。随后,由于冰含量增加,冰堵塞反应界面,反应物供应流道变窄,从而抑制离子水合物作用,电流密度略有下降,最终导致冷起动失败。根据试验结果可知,导致冷起动故障的主要因素为初始温度、运行电流密度以及过冷水的存在。

2.1 初始温度影响

初始温度较低(-10 ℃)时,冷起动故障相对缓慢。初始温度较高(-7 ℃)时,稳定运行一段时间后,冷起动故障突然出现。初始阶段,电流密度迅速增加,随后保持稳定,这表明冰的存在对电化学反应没有很大阻碍。当1 790 s 时,电流密度降为0,电池突然停止工作,电池温度停止升高。初始温度的微小变化会导致不同失效机理,验证了初始温度门槛存在的理论。初始温度为-10 ℃时,温升速率较小,无法使CL 层达到冰的熔点,CL 层逐渐形成冰,覆盖反应界面,输出电流密度逐渐降低。初始温度为-7 ℃时,CL 层温度大于冰的熔点,而流道仍处于零下温度,水仍然发生冻结现象,供气流道突然堵塞,阴极突然产生压降。

2.2 运行电流密度影响

受运行电流密度影响,高电流密度冷起动比低电流密度冷起动失效速度快[8]。高电流密度时,CL 层产水率较高,没有足够时间让水重新均匀分布,CL 层冰分布不均。因此,水更倾向于集中在CL 层的GDL 侧,冰迅速阻塞这一区域,气体不能进入CL 层,进而导致冷起动失败。这是高电流密度工况的快速失效机理。

2.3 过冷水影响

过冷水的存在可能引起冷起动突然失败。如果没有过冷水,冷起动更倾向于逐渐失败。当过冷水存在时,液态水从CL 层和GDL 层离开,进入流道,防止了CL 层堵塞。一旦过冷水释放,它很快变成冰,随后供气流道和催化反应界面被冰突然堵塞,导致冷起动突然失败。

上述讨论的重点是冷起动故障的形式和机理,此外还有许多试验研究旨在找出冷起动能力的局限性。对于单电池而言,最低冷起动温度范围为-3~-7 ℃。例如:初始温度为-7 ℃时,单电池在电流密度为0.04 A/cm2和0.08 A/cm2的工况下可以成功起动,而在电流密度为0.12 A/cm2时冷起动失败。初始温度为-3 ℃时,单电池在电流密度为0.04 A/cm2和0.12 A/cm2的工况下可以成功起动。初始温度为-5 ℃时的冷起动不会引起性能退化[9]。

大多数冷起动试验都是在单电池上进行的,只有少数是在电堆和系统上进行的。当把单电池组装成电堆时,其冷起动特性明显不同。由于电堆换热系数比单电池低,因此,相同工况电堆温度变化小于单电池。

文献[10]中PEMFC 系统的核心部件是活性面积为30 cm2的6-电堆,除了基本的水热辅助设备外,还需要一个辅助冷起动的电加热装置,研究发现:-20 ℃冷起动需要30 W 额外热量来保证其长期稳定运行。2009 年,文献[11]对PEMFC 系统进行了试验研究,探索提高冷起动能力的关键因素,系统最低冷起动温度主要取决于系统热量,系统热量主要取决于冷却回路,如果冷却液在冷起动期间不循环,系统只需200 s 就可达到额定功率的50%,由此可见,实现快速冷起动的有效策略是停用冷却泵。了解和改善冷起动的关键是弄清水冻结导致电压故障的机理。尽管已经进行了大量冷起动输出性能试验,水的冻结机理仍需进一步探索。

3 水和冰的可视化

冷起动过程中对于水和冰的可视化研究,有助于深入探索燃料电池性能的恶化机理。尽管电压、电流密度和电池温度提供了冷起动输出性能信息,但是均不能反映单电池的内部细节。为了更好地解释冷起动过程性能恶化机理,有必要对结冰现象进行分析。X 射线成像、中子照相、光学可视化以及核磁共振成像目前已广泛应用于观察PEMFC 中的水传输现象[12]。水和冰的可视化技术分为3 个级别:1)透明电池显微照相技术[13];2)中子射线间接成像技术或X 射线断层显微技术[14-15];3)低温扫描电镜技术[16]。

透明单电池除了普通单电池的基本部件外,从外部到MEA 还添加了摄影窗口。文献[17]中将18 μm 的Gore-Select 膜和基于碳纸的GDLs 经过聚四氟乙烯防腐处理,使其具有疏水性;同时,为了对CL 表面结冰过程进行可视化研究,GDL 由银网制成,而不是用碳纸;在不锈钢集流板上加工流道,将这些部件夹在开口端板之间。研究表明,在一定条件下,液态水可以保持过冷态,并从CL 和GDL 中流出。当过冷水温度降低至一定值时,会突然发生冻结现象。低温(-20 ℃)下冰存在于CL,而高温(-10 ℃)下冰同时存在于 CL 和 GDL 中。上述可视化技术存在的问题使银网GDL 增加了接触电阻,不能准确反映电池的真实情况,含银网的气体扩散层燃料电池(GDLFC)在冷起动时表现了更低的极化性能。此外,与碳GDL 相比,银网GDL 增加了供水通道,降低了水浸的可能性。2014 年,文献[18]使用碳GDL 进行试验,通过在GDL 上打400 μm 的孔来提供光学通道,试验验证了冰在无冷却水时直接形成的观点,试验发现相对高温(-3 ℃)时CL 表面只有液态水,初始阶段(90 s)产水量较小时,CL 表面未发现液体。随后CL表面出现液滴,尺寸随时间增大。当冷起动温度低于-3 ℃时,CL 表面上只发现冰。

过冷水的存在取决于许多因素,如基底表面疏水性、核以及环境条件[19]。理论上,如果没有核,液相会一直保持到其温度降至同相成核温度时才会发生相变,即-48.3 ℃(标压)[20]。燃料电池冷起动试验条件各不相同,即使在相同试验中,宏观条件如初始温度、运行电流密度和部件属性相同,也无法保证微观层面上所有条件都保持不变,如催化剂碎片、多孔材料孔分布以及材料表面疏水性。由于过冷水的存在是随机现象,因此,冷起动是一个非常难以控制的复杂过程,不是所有的冷起动试验都可以观察到过冷水的存在。

尽管显微照相和透明电池技术提供了关于冰形成的一些直接信息,但是依然有其不足之处,比如不能连续记录水的状态,无法测量相变点。由此需要其他技术,如中子成像和X 射线断层摄影等技术来测量水到冰的转变过程。中子成像技术具有非破坏性,普通的燃料电池材料对于中子具有高透明度,中子会被含氢物质散射,因此,很容易检测到PEMFC 中的水。1999 年,该技术被首次用来检测PEMFC 中水的相变过程[21]。双谱中子照相技术可以测量过冷水的存在以及过冷水到冰的转变过程。文献[22]证明了冷起动过程中过冷水的存在,观测到了水不仅存在于GDL 中,而且也存在于流道中。同时,还推断出电压故障是由过冷水突然冻结引起的。检测发现冰层厚度峰值存在于阴极MEA 侧,这种不均匀的冰分布是由贯穿面上反应速率不均匀所导致。对比干湿工况发现,初始含水量越低,停机前MEA 形成的冰越多。

虽然中子成像对水的可视化以及相变检测便捷有效,但是其分辨率太低,无法测量CL 内的冰分布。为了观察CL 内的更多细节,采用低温扫描电镜进行观测。在恒定电流冷起动过程中拍摄4 张低温扫描电镜照片[23]。由此可知,尽管最终形成的冰层相似,但是冰的生长过程因电流密度大小而不同。高电流密度(0.04 A/cm2)时,冰最初在膜侧形成并朝GDL 侧生长,最终完全覆盖CL。低电流密度(0.01 A/cm2)冷起动时,冰均匀生长。

4 部件损伤/衰减机理

冷起动导致燃料电池性能退化的主要原因是水结冰导致关键部件损伤,如膜和CL 层。文献[24]研究了6- 电堆的-40 ℃冻解循环和冷起动损伤。对比干湿工况冻解循环可知,干工况冷起动引起的性能退化较小,湿工况冷起动引起的性能退化严重。通过测量电堆的高频电阻,得出湿工况冻解循环后电堆性能恶化严重的结论。

膜损伤是PEMFC 的一个重要问题[25]。膜的冻结热损伤主要发生在膜表面与CL 层侧。由于膜内大部分水被聚合物吸收,降低了其冰点,因此膜内水不会被冻结。当膜内大量水流出时,膜表面可能发生结冰现象。膜表面结冰现象导致膜与CL 层间的空间膨胀,电阻增加,CL 层与膜间的水吸收减缓,更严重的是CL 层剥落和膜表面损伤。膜的力学性能也可能因为冷起动而发生改变,在夹紧力作用下膜可能变得更脆弱[26]。

对于CL 层来说,加热/冷却速率是决定PEMFC 性能退化的关键因素之一[27]。低温扫描电镜成像技术测得冷起动循环前的吹扫过程可以减轻CL 层的开裂现象。然而,仍然有大量铂颗粒从CL 层迁移到膜中。CL 层中的相变过程影响冷起动能力,也加速CL 性能退化。

对于GDL 来说,孔隙中的结冰现象会导致其多孔结构改变,GDL 属性随之发生变化,例如气体渗透性[28]和疏水性[29]。这些性能对于排水和反应物传输来说十分重要。GDL 的接触角在10 个-10 ℃冷起动循环后,从131°变为 112°[30]。

5 结论

文章从PEMFC 冷起动输出性能退化、水/冰的可视化以及部件损伤/衰减机理三方面分析了车用PEMFC 冷起动过程。分析结果显示,电压和电流密度的变化是水化状态、温度和冰堵共同作用的结果。低初始温度时,最后阶段的输出性能下降较弱,而高初始温度时,稳定运行一段时间后输出性能突然下降。大电流工况下,冰首先出现在CL 靠近膜的一侧。小电流工况下,冰首先出现在CL 靠近GDL 一侧。随着冰量的增加,CL孔隙逐渐堵塞,直到冷起动失败。冰的体积膨胀将导致膜与CL 界面和CL 层的损伤,在冷起动前进行吹扫可以减轻CL 层的损伤。

目前已有的研究仅是对相关试验进行了总结和分析,缺少关于冷起动影响机理的研究,后续应进一步深入探索冷起动的影响机理。