某轿车车门外板滑移线问题分析与解决

张瑜

(同济大学;一汽轿车股份有限公司)

近些年来,随着国产汽车的增多,消费者对轿车品质的要求也逐步提升,由原本的代步工具需求转变为对性能、造型及驾驶安全等多方面的需求。各大汽车生产公司也在各方面不断提升整体质量以提高其品牌竞争力[1-2]。车门外板制件作为汽车金属外覆盖件,具有造型复杂、零件结构尺寸较大和外观表面质量要求高等特点[3]。其表面上任何缺陷都会影响轿车整体造型效果,因此,车门外板表面不允许有褶皱、压痕、波浪以及滑移线等缺陷[4-5]。而为了迎合消费者审美观的变化以及个性化造型的需求,车后门外板制件出现明显棱线,且棱线逐步变得尖锐起来。尖锐的棱线会使外覆盖件表面出现滑移线缺陷,从而影响整车质量。文章详细介绍了使用AutoForm(R7)软件识别及解决调试过程中车后门外板制件(以下简称“制件”)滑移线的问题,为其他同类车型相似问题提供参考方向。

1 制件滑移线缺陷及评价方法

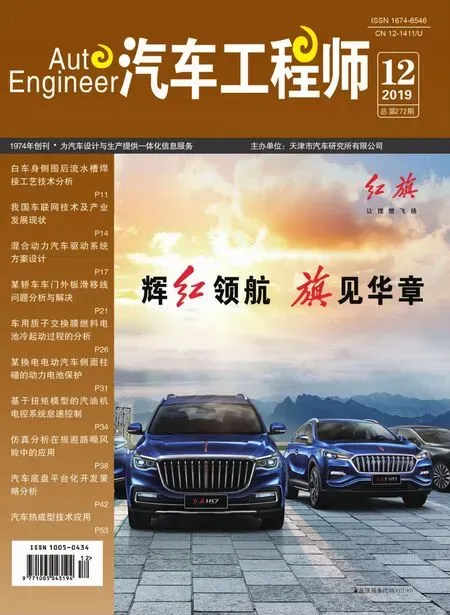

某轿车生产准备过程中,车后门外板外表面出现了滑移线问题,严重影响冲压件、白车身及整车质量,奥迪特评审等级均为B 类缺陷,缺陷状态如图1 所示。

图1 轿车后门外板滑移线缺陷位置状态

由滑移线产生的“棱”会与制件内表面棱线位置走料痕迹高度一致,这也是判断缺陷是否是滑移线的一个决定性特征。由于滑移线平行于棱线且其特征为细而窄,所以一般检测滑移线时,使用细砂纸垂直于棱线进行抛光检查。而当滑移线程度较深时,不使用任何手段,迎光目视即可发现滑移线缺陷[6]。

2 制件滑移线缺陷分析与解决办法

滑移线的产生是由于板料接触凸模上的棱线产生变形,随着冲压件制件“成型”和“走料”过程,变形区域移出棱线圆角范围并留在制件表面从而产生滑移线。滑移线的产生大多数可以分为3 个阶段:1)板料接触凸模上的棱线,产生塑性变形;2)成型过程中在棱线位置的板料发生“走料”时,塑性变形区移出棱线圆角;3)冲压模具行程结束,塑性变形区未被校直。板料经过以上3 个阶段,才会最终形成滑移线,这3 个阶段也是产生滑移线的必要条件,只要解决其中之一,滑移线问题即可解决。

通过以上分析,解决滑移线问题可以从产品、工艺及模具三方面来入手。其中产品方面的更改需要对整车造型进行变动,对于已经给定的产品来说,此方案可行性较低;而模具方面进行局部强压属于被动手段,只有在工艺无法避免滑移线产生的情况下才选择此方案,而且此方案一般只能减轻滑移线,消除滑移线的可能性较低;所以,滑移线的问题大多在工艺设计方面进行识别及解决。文章通过工艺手段来解决该制件的滑移线问题。

3 滑移线模拟分析、设定及判定

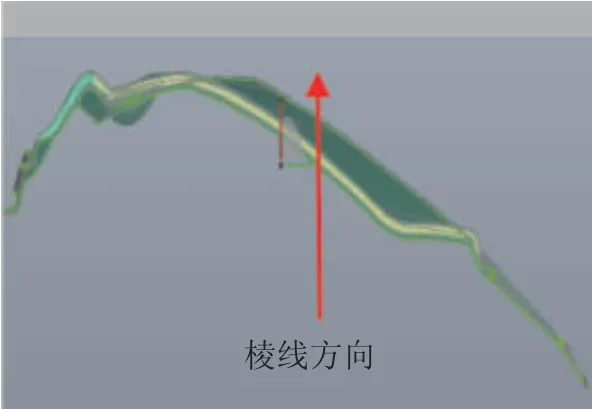

3.1 产品分析与建模

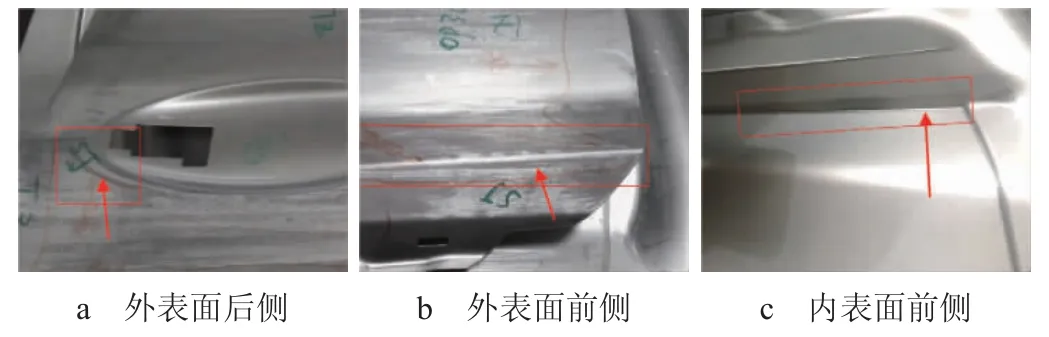

图2 示出后门外板制件棱线圆角位置及弧长。通过产品数据可以看出,该车后门外板棱线突出,经检验高出其他型面较多,板料成型过程中棱线位置的板料极易发生“走料”不均,而且棱线圆角弧长约为4.5 mm,远低于行业标准安全值(15 mm)。以上均表明在成型时出现滑移线的风险极高,这也与实际状态一致。

图2 汽车后门外板制件棱线圆角位置及弧长

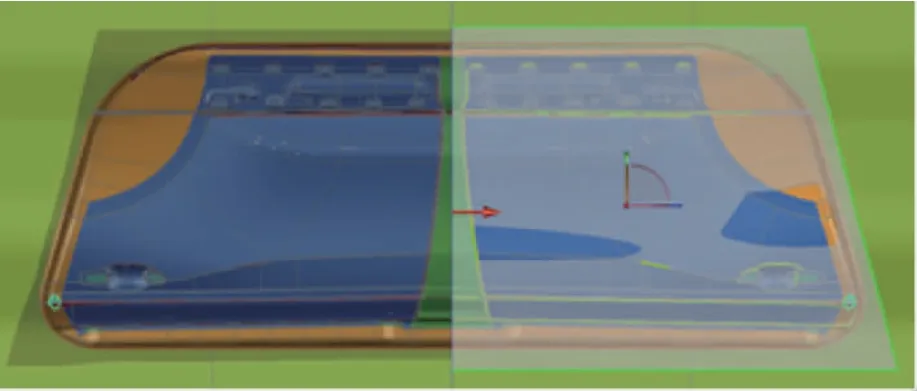

车后门外板形状为左右对称,为了提高生产效率,一般会采用左、右车后门外板在同一套模具上进行生产。而且为了提高板材的利用率,多数情况下采用同一张板料生产左、右门外板的形式,如图3 所示。这种方式比1 张板料生产1 个车后门外板的方式可以使板材利用率提高5%左右,此方式中的两件距离需要保证修边线相距15 mm 以上,使修边刃口有足够的强度。

3.1.1 制件冲压方向的设定

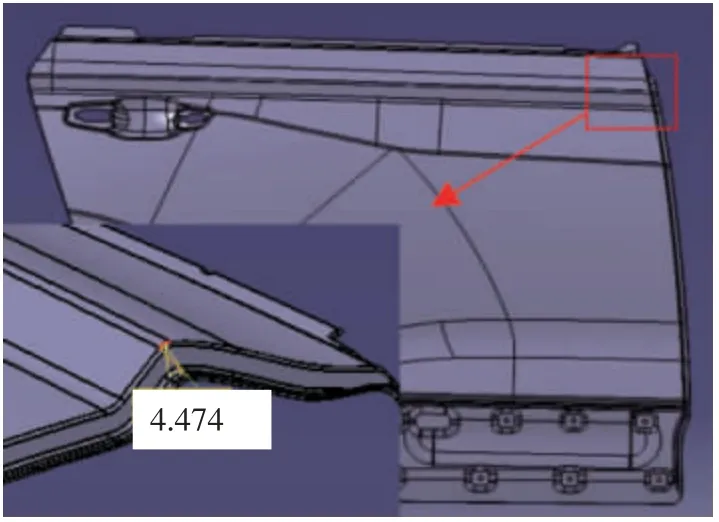

按照原工艺方案中的冲压方向进行设置,来还原工艺方案的情况。冲压方向按照车身Y 方向整度数地旋转至制件上下两侧在同一水平线上,如图4 所示。

图4 汽车后门外板冲压方向设定

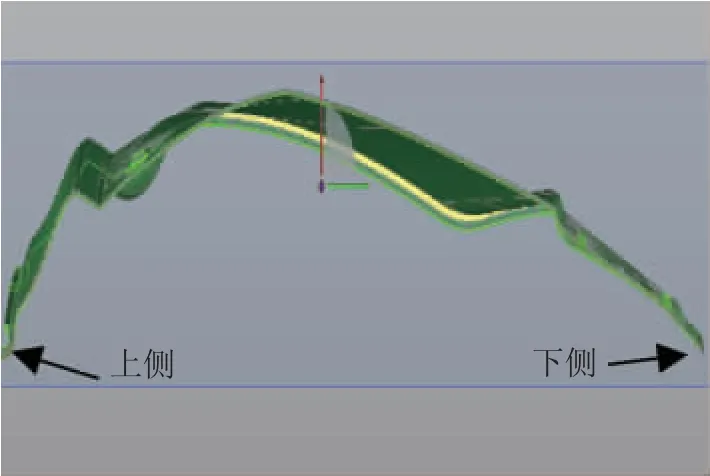

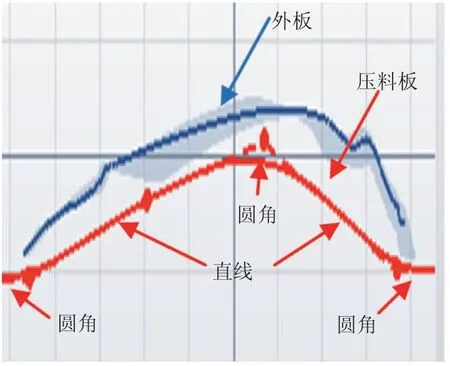

3.1.2 制件压料面的设定

为了使模拟更接近实际模具情况,在压料面设定时选用“直线—圆角”形式来设定压料面形状,这种形式的压料面与真正用来加工的图纸一致,如图5 所示。而且为了保证压料面合模的状态良好,在设定压料面时,选用单曲压料面形式,即压料面的一个方向为曲线,另一方向为直线。

图5 汽车后门外板压料面设定

3.1.3 制件工艺补充的设定

为了提高板材的利用率,在非必要的情况下,工艺补充要尽量接近修边,在一些不影响板材尺寸的位置,做一些形状补充。

3.1.4 板材形状设定

板材的形状会根据制件的形状特征来选取,而后门外板一般会选取长方形或梯形板材。根据本车型制件的形状特征,梯形板料明显更有利于利用率的提升,及后续模具中废料的排出,如图6 所示。

图6 汽车后门外板板材形状设定(梯形)

3.1.5 拉延筋设定

对于拉延筋的设定,一般会选择凸模的轮廓线向外偏置15 ~20 mm(取决于利用率的要求及对管理面尺寸的要求)。由于受制件形状的影响,拉延筋的设定需要经过多轮调整,不再详述。

3.1.6 计算模式设定

AutoForm(R7)提供了3 种可供选择的计算模式(CE,CE+,FV),其中 CE 为膜单元计算,CE+ 和 FV 为壳单元计算;CE 模式计算速度快,但是计算准确度差;而CE+计算速度较CE 慢,但计算准确度高;FV 模式是在CE+的基础上进一步提高了精度,但对滑移线结果影响很小。所以本次选用CE+模式进行模拟。

3.2 结果判定

3.2.1 整体判定

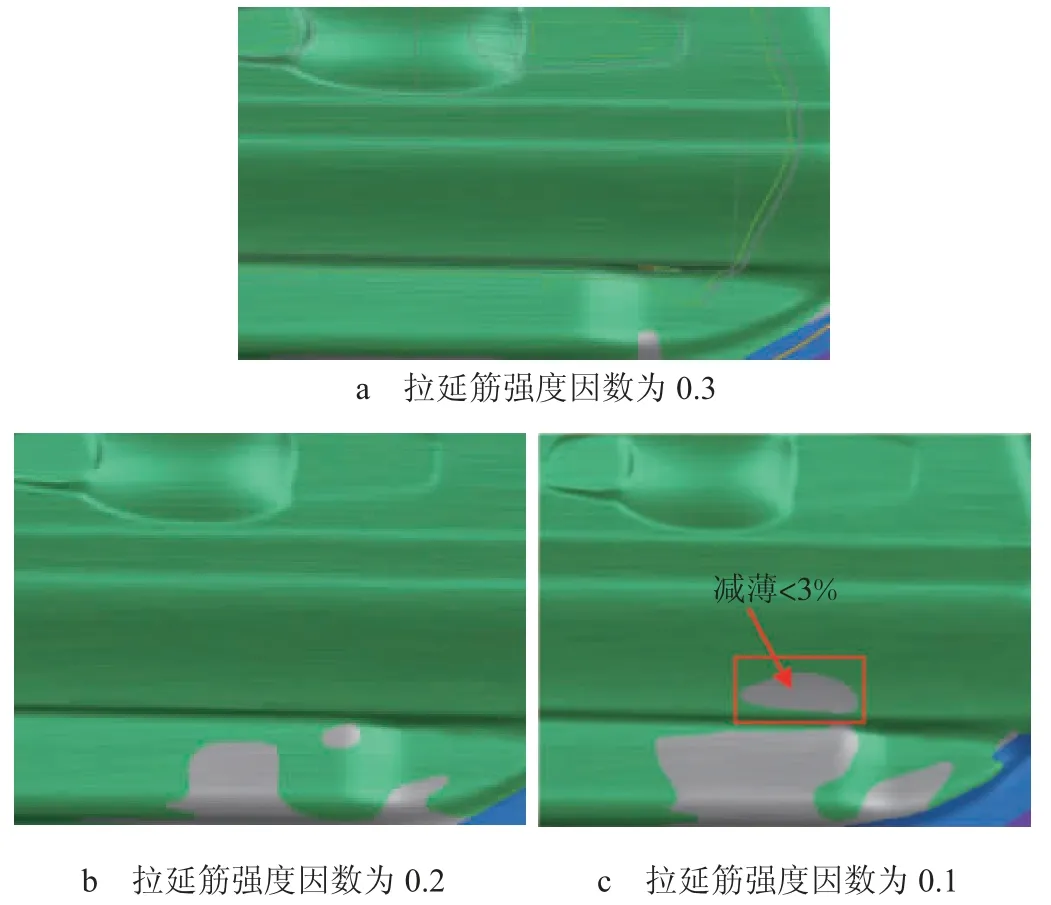

一般情况下,外表面件A 面区域减薄大于3%才能保证制件刚性以及表面质量。通常调整模具拉延筋强度可解决滑移线问题,但这会降低制件的减薄率,从而降低了制件刚性以及表面质量。只有在制件A 面减薄大于3%的状态下,才具备对滑移线进行分析的前提,故依据目前结果对滑移线进行分析,如图7 所示,图7中紫色表示褶皱区域,蓝色表示有褶皱风险,灰色表示减薄率<3%的区域,绿色表示减薄率≥3%的区域,另外还有黄色表示有开裂风险的区域,红色表示开裂的区域。制件分析结果符合不出现开裂的状态。

图7 汽车后门外板拉延模具成型性分析结果

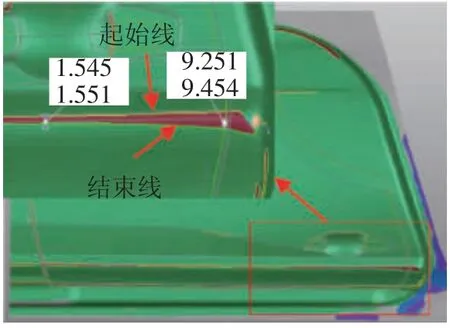

3.2.2 滑移线判定

AutoForm(R7)在分析时需要提供半径和压强2 个参数。参数中的半径是指板料在成型过程中所达到的最小半径(非制件半径),只有当其低于设定值时,才会认为此区域出现滑移线,所以该值按15 mm 设定;参数中的压强是指凸凹模对板料的压强,当此压强大于设定值时,开始计算滑移线,通常该值按0.5%设定。只有同时满足以上2 个条件,才可计算滑移线。汽车后门外板滑移线模拟分析结果,如图8 所示。通过图8 可以看出,制件整条棱线均出现滑移线(黄线为滑移线起始线,绿色为滑移线结束线),大部分区域滑移线滑出圆角距离在1.5 mm 左右,但边缘位置滑移距离高达9.5 mm 左右,此状态无法接受。

图8 汽车后门外板滑移线模拟分析

4 滑移线解决方案

4.1 调整冲压方向

在最初设置时,制件的冲压方向按照将制件放平的方式设定,但从滑移线的结果来看,这种方式不可行,整条棱线向制件上侧滑移。现对冲压方向进行调整,采用将棱线放平的方式设定冲压方向,使其尽量平分棱线,如图9 所示。按此方法设置冲压方向,可以使板料的棱线两侧走料尽量均匀一致。

图9 汽车后门外板冲压方向的调整

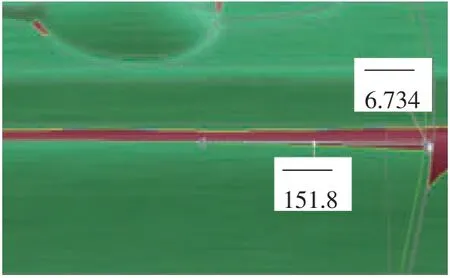

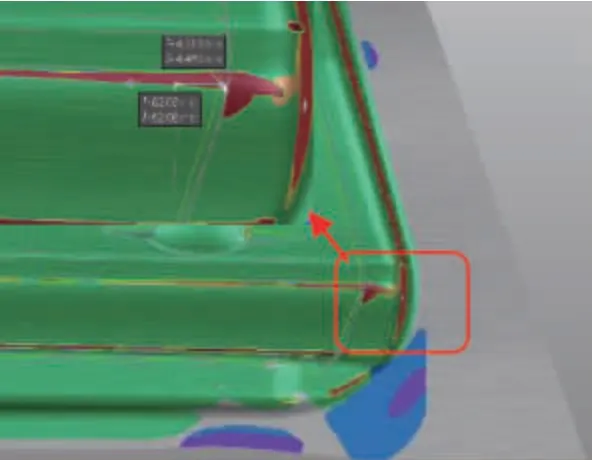

按照新冲压方向调整压料面及工艺补充,并使制件A 面减薄大于3%,计算滑移线结果,如图10 所示。从图10 中可以发现,冲压方向调整后,棱线滑移线的范围明显减小,大部分棱线滑移线均未滑出圆角,只有在制件边缘约151.8 mm 范围内存在滑移线;而且最大滑移距离也由之前的9.5 mm 左右减小至6.7 mm 左右,证明旋转冲压角度对调整制件滑移线有明显效果。但继续调整冲压方向,滑移线无明显改善。

图10 汽车后门外板冲压方向调整后滑移线结果

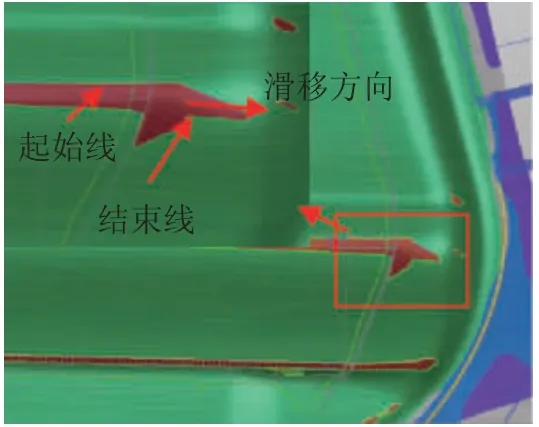

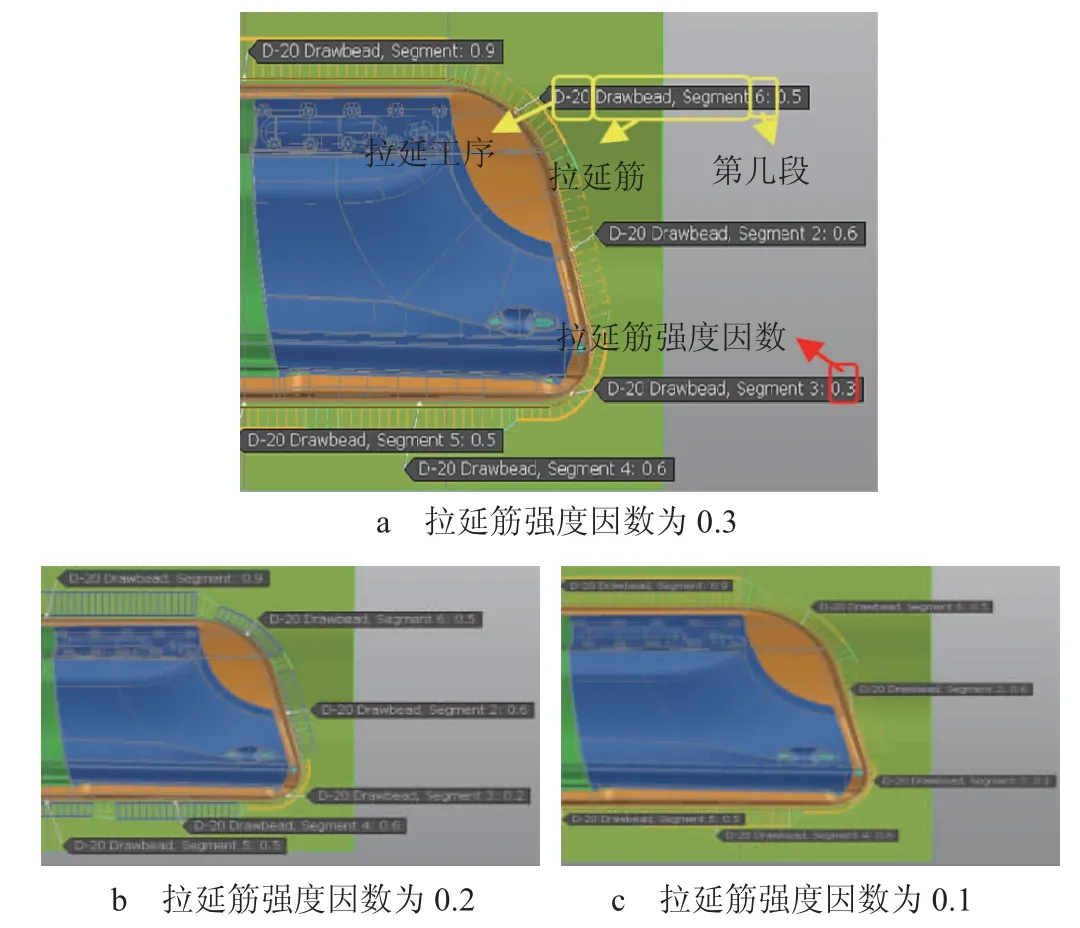

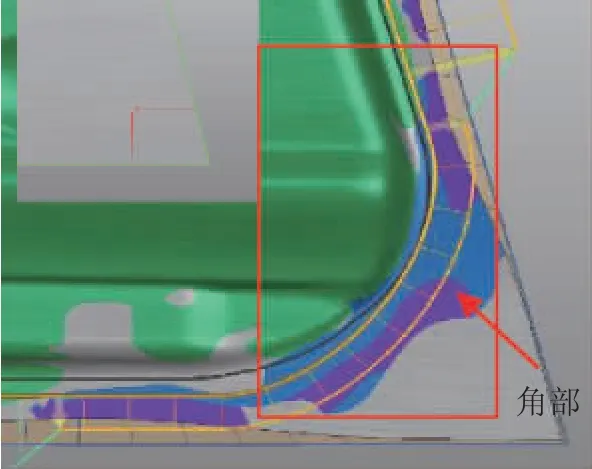

4.2 调整模具局部拉延筋

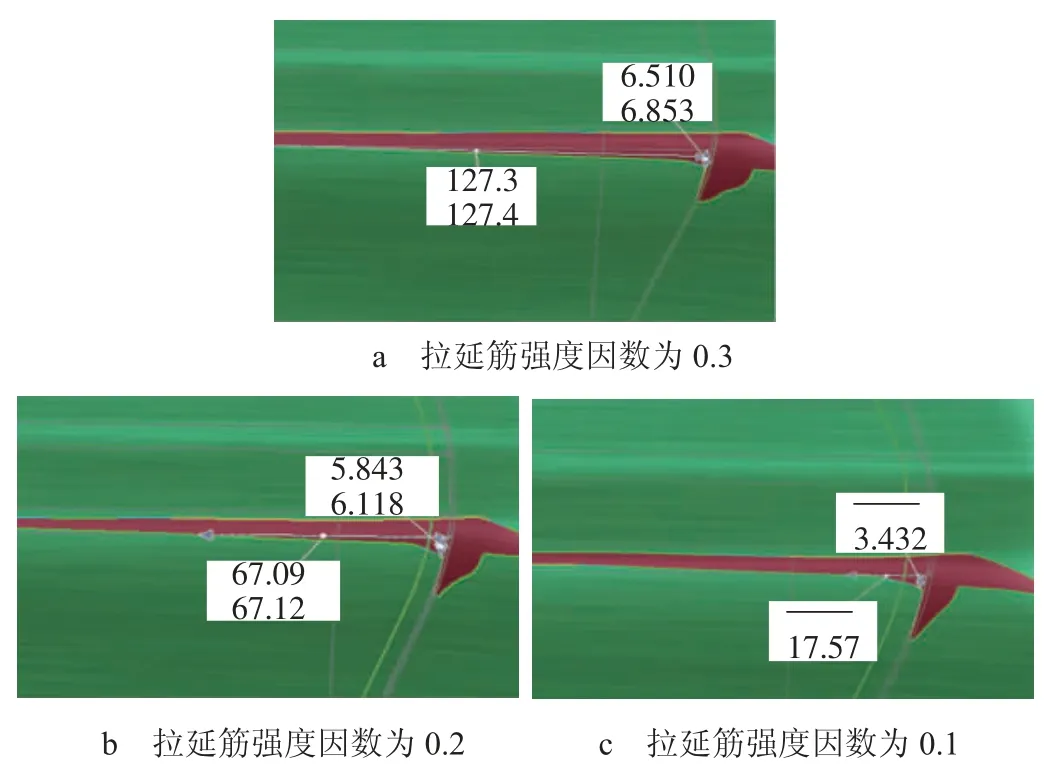

图11 示出汽车后门外板滑移线滑移方向及局部放大图。从图11 的分析结果中可以看出,滑移方向为右下方滑移,即滑移线向着制件角部滑移。这就需要对制件角部位置模具上的拉延筋进行修磨以减小压紧力。拉延筋强度因数按照0.1 的幅度逐步降低,考核各个结果的滑移线状态及拉延筋强度,其模拟结果,如图12~图14 所示。图12 中拉延筋布置情况共展示出6 段拉延筋,测定第1~第6 段的拉延筋强度因数分别为 0.9,0.6,0.3(0.2/0.1),0.6,0.5,0.5,并展示了角部拉延筋强度因数从0.3 降低至0.1 的滑移线情况和制件减薄情况。

图11 汽车后门外板滑移线滑移方向及局部放大图

图12 汽车后门外板拉延筋布置与强度因数关系

图13 汽车后门外板滑移线状态与拉延筋强度因数关系

图14 汽车后门外板制件减薄率状态与拉延筋强度因数关系

通过图12~图14 可知:当拉延筋强度因数为0.3时,制件边缘约130 mm 范围内,最大滑移约6.5 mm,整体减薄达到3%以上;当拉延筋强度因数下降至0.2时,制件边缘约70 mm 范围内,最大滑移约5.8 mm,整体减薄达到3%以上;当拉延筋强度因数继续下降至0.2 时,制件边缘约17 mm 范围内,最大滑移约3.4 mm,A 面局部减薄低于3%。进一步分析可知,当拉延筋强度因数由原本的0.3 降低至0.2 时,滑移线范围明显减小,而且制件A 面的减薄仍可维持在3%以上;而当拉延筋强度因数降低至0.1 时,制件A 面出现减薄不足3%的区域。所以调整拉延筋强度最终结果为拉延筋强度因数可以降低至0.2,滑移线情况为距边缘约70 mm 范围内出现滑移,最大滑移约为5.8 mm。

到目前为止,制件仍存在较严重滑移线,需要尝试其他手段对滑移线进行优化。

4.3 调整板料形状

在冲压工艺阶段,调整滑移线的手段主要是“控制走料”,制件的局部滑移线过大,如图15 所示的角部位置,虽然为同一条拉延筋,但角部的进料明显与其两侧的不同,即尖角部分的进料明显低于直线段。直线段板料沿垂直于板料边缘方向进料,而尖角部位是2 个直线段交接部分,2 个方向的进料在此处相交,导致此处板料锁死,故尖角部位无法进料。这是板料成型的固有性质,无法通过工艺手段解决。通过调整板料形状,将尖角位置板料扩大,使板料尖角远离制件,如图16 所示。为了验证板料尖角对制件端部滑移的影响,除了调整板料形状外,不对其他参数及工艺补充进行更改,模拟结果如图17 所示。通过此模拟结果可以看出,端部滑移线范围及最大距离均有减小,调整方向是正确的,但效果并不是很明显,需要进一步对制件工艺补充进行调整。

图15 汽车后门外板收料线情况及角部锁料分析

图16 汽车后门外板板料形状调整

图17 汽车后门外板调整后滑移线状态

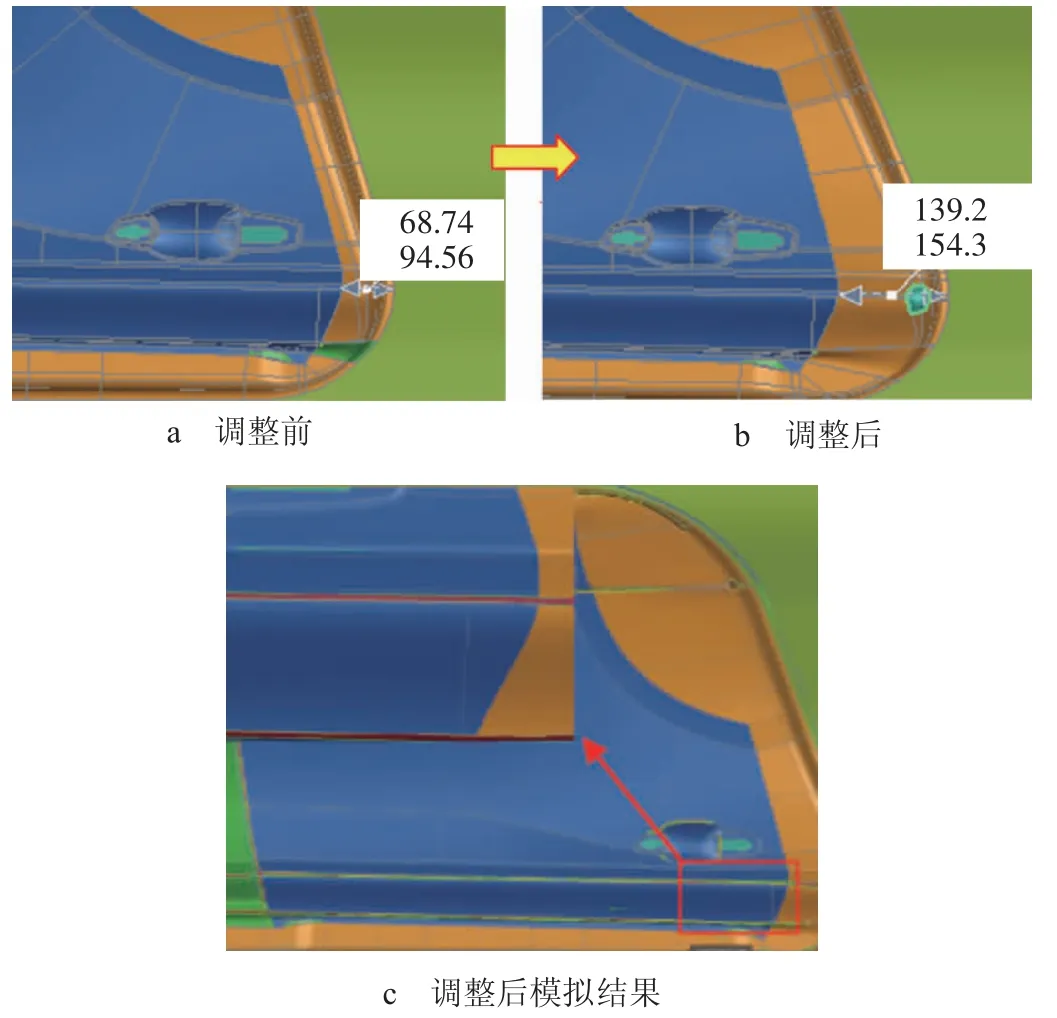

4.4 调整工艺补充

结合上文,滑移线出现的区域为制件端部,而此滑移线是由手扣侧工艺补充开始,蔓延到制件上。故将手扣侧工艺补充向外移动70 mm 来加大工艺补充区域,如图18 中“土黄色”部分所示。工艺补充调整后,制件滑移线状态分析结果,如图18c 所示,制件整条棱线滑移线均未滑出圆角,特别是制件端部,滑移线问题已经解决。但同时也对整个制件的工艺造成影响,特别是对于板料的调整,导致板料尺寸增加,降低了制件的利用率,增加生产成本约2 元/件。

图18 汽车后门外板工艺补充调整前后滑移线状态及模拟结果

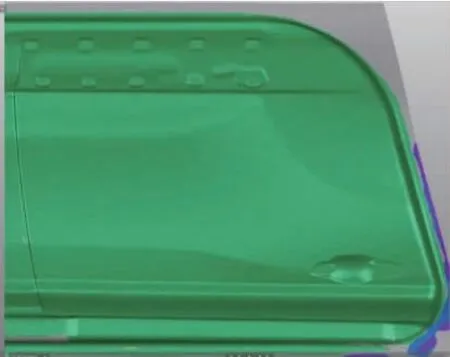

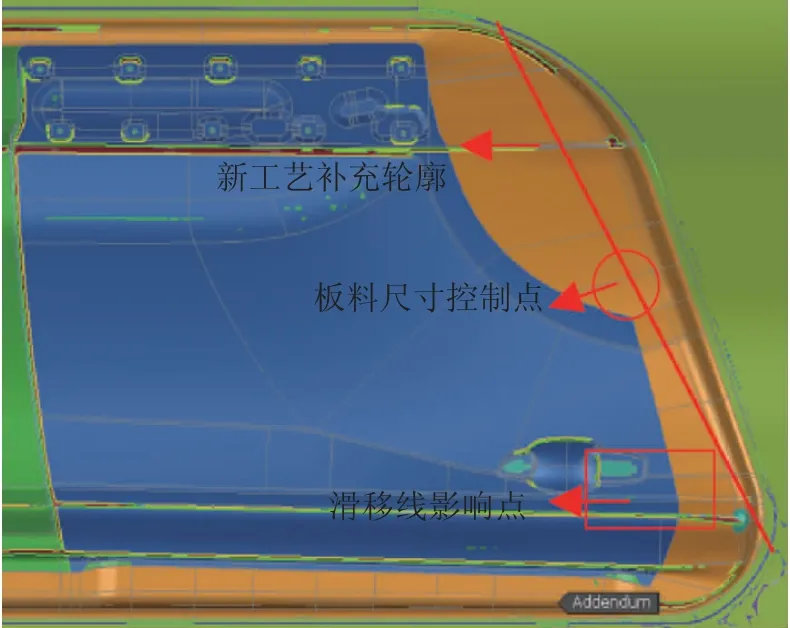

4.5 工艺补充优化及结果

滑移线影响点不作更改,调整板料尺寸控制点,使工艺补充缩小至极限,如图19 所示。经过多轮优化调整,最终达到材料利用率与板料形状调整前一致,且无滑移线产生。按照新方案进行了模具的加工制造,出件后整条棱线的滑移线缺陷消失。制件如图20 所示。

图19 汽车后门外板工艺补充优化前

图20 汽车后门外板实际制件调试后效果

5 结论

通过AutoForm 对某车型后门外板滑移线的分析及调整工作,提出了在工艺设计阶段外表面件的滑移线解决方法:1) 调整冲压方向可以减轻滑移线约29.5%,但无法消除;2)调整模具拉延筋可以减轻滑移线约9.5%,但无法消除;3)扩大工艺补充70 mm 可以消除滑移线,但增加生产成本2 元/件;4)优化工艺补充可最终解决滑移线的问题,也不必增加生产成本。在此案例中所使用的新的滑移线调整及优化方式,更能给以后的滑移线调整以启迪作用。