港口工程中行走式塔吊的应用和受力分析

张世佺

(福建省港口工程有限公司,福州 350001)

1 工程概况

福州某港口工程包括14# 泊位码头平台、15# 泊位码头平台、1# 栈桥、2# 栈桥及码头设施等施工内容。

码头为高桩码头,码头面高程为9.0m;14#、15# 泊位平台总长256m,宽24m,分为4 段,共28 个排架。 每段长64m,排架间距10.0m,每个标准排架由7 根桩组成,其中设2 对斜度4∶1 的斜桩,其它均为直桩。桩基为Ф1000mm预制C 型(壁厚130mm)PHC 管桩。 桩顶现浇C40 钢筋混凝土桩帽,桩帽上部现浇C40 钢筋混凝土横梁,横梁上搁置轨道梁及纵梁,预制叠合板,现浇面层与磨耗层。

栈桥面高程为9.0m,1# 栈桥(宽×长)9m×223m,2# 栈桥(宽×长)12m×245m,栈桥端部均设喇叭口。 1# 栈桥设3个分段(75.6×2+71.8)m,排架间距均为9m。 其中,靠岸段每个标准排架下部结构由2 根直径1m 的灌注桩组成,靠海段每个标准排架下部结构由2 根直径800mm 的C型(壁厚110mm)PHC 管桩组成,斜度均为10∶1;2# 栈桥设4 个分段(62.75+57.75×2+66.75)m,排架间距均为9m。 其中,靠岸段每个标准排架下部结构由2 根直径1.2m 的灌注桩组成, 靠海段每个标准排架下部结构由3 根直径800mm 的C 型(壁厚110mm)PHC 管桩组成,其中两根为斜度为10∶1 的斜桩,一根为直桩。 桩顶上现浇桩帽与横梁,横梁上搁置厚700mm 预制混凝土空心板,空心板上现浇150mm 厚C40 混凝土面层与50~70mm 厚磨耗层。

2 行走式塔吊施工方案

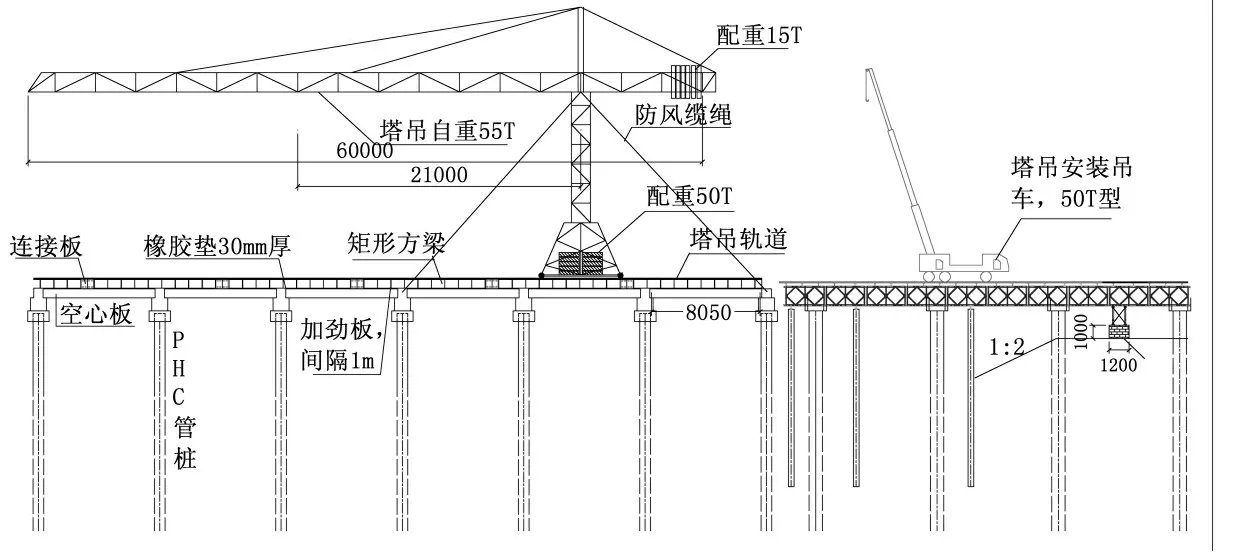

本港口工程的特点是栈桥较长,码头为高桩码头,码头面较宽,拟建码头及栈桥位置原泥面标高较高,栈桥处泥面高程达到+1.5m~+4.0m, 码头平台处泥面标高达到+1.5m~-0.5m。因工程所处位置泥面高程太高,施工水域水深不能满足施工船舶全天候的施工要求。为了保证工期,计划采用行走式塔吊(型号为H3/36B(6036))作为本工程上部结构施工的吊装设备(如图1 所示)。计划在完成下横梁浇筑后, 在栈桥空心板上铺设由18# 工字钢横撑的700mm×360mm×24mm(翼板)×16mm(腹板)的矩形钢梁轨道梁,并在矩形钢梁上铺设钢轨作为塔吊的行走轨道梁;码头平台的轨道梁在纵梁安装完成后, 在纵梁上铺设25# 工字钢,再在工字钢上铺设矩形轨道梁;塔吊行走轨道计划铺设50m 左右, 塔吊行走轨道梁铺设完成后,将塔吊陆运至施工现场,并采用吊车进行塔吊的组装。塔吊组装完成经过验收满足使用要求后, 才能投入施工吊装使用。 前期施工时,先立一台行走塔吊,随着施工进度的发展和要求,视情况相应增加塔吊数量。

图1 码头平台现场行走式塔吊图

上部结构施工时,行走式塔吊主要负责钢抱箍、夹桩槽钢、钢模、钢筋等物件的吊装,其次根据塔吊的工作性能,负责安装小于10t 的钢筋砼构件。 施工中塔吊的轨道基础梁随横梁的浇筑进度进行跟进, 并根据自身的起重能力将后段的轨道梁基础拆除, 然后再安装至前进方向上,如此类推直至上部结构施工完毕。

3 行走式塔吊基础施工和受力分析

3.1 施工顺序

埋件放线→埋件安装→工字钢轨道梁的制作→空心板安装→工字钢轨道梁的安装→验收→安装塔吊。

3.2 塔吊基础矩形钢梁轨道梁的施工方法及受力分析

3.2.1 栈桥部分

3.2.1.1 施工方法

栈桥完成浇筑4 根横梁后, 首先利用汽车吊或船吊将已完成横梁段的空心板安装完成,空心板安装完成后,在空心板上部铺设700mm×360mm×24mm (翼板)×16mm(腹板) 的矩形钢梁作为塔吊轨道基础, 跨度取8.05m 计算。塔式轮压传力方向为:钢轨→矩形钢梁→横梁(如图2所示)。

3.2.1.2 矩形钢梁受力分析

根据塔吊数据手册,塔吊施工时,主要荷载有塔吊自重荷载550kN、 行走机构配重650kN 以及最大施工荷载100kN,因此,塔吊上部结构总荷载为1300kN。 在吊装作业施工时,主要有两种施工工况。

图2 栈桥塔吊施工立面图

第一种工况:在吊臂与基座边平行的工况下,由四个轨轮传递集中荷载作用在矩形钢梁上,在此工况情况下,其中有两个轨轮轮压较大;

第二种工况:在吊臂与基座对角线重合的工况下,吊臂延伸方向上的基座角点处的轮压相比第一种工况的轮压大。

因此,第二种工况下对轨道梁受力产生最不利影响,轨道梁受力分析计算将以第二种施工工况进行受力分析。 经查塔吊使用说明书,第二种工况下,塔吊基座对角线处的支座反力为450kN,考虑分项系数1.5 后作用力为675kN, 与对角线上最大支座反力钢轮同在一矩形轨道梁上的另一钢轮轮压取487.5kN 进行受力分析计算(取值依据:1300kN/4=325kN,325kN×1.5=487.5kN)。

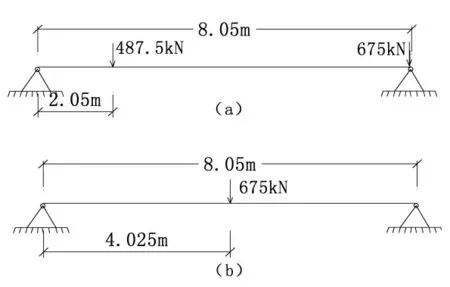

(1)剪力分析(最不利情况见图3a)

矩形钢梁应力设计值[σ]=190MPa,矩形钢梁截面面积S=381.44cm2,允许剪力[Fs]=[σ]×S=7247.36kN,最大剪力:支座处的最大剪力Fs=675kN<[Fs]=7247.36kN,则栈桥矩形钢梁剪力满足使用要求。

(2)弯矩分析(最不利情况见图3b)

矩形钢梁应力设计值[σ]=190MPa,矩形钢梁抗弯截面系数w=7754.514cm3,容许弯矩[M]=[σ]×w=1473.4kN·m,作用点最大弯矩M=0.25×675kN×8.05m=1358.4kN·m<[M]=1473.4kN·m,则栈桥矩形钢梁弯矩满足使用要求。

图3 栈桥塔吊基础矩形钢梁受力示意图

3.2.2 高桩码头平台部分

3.2.2.1 施工方法

码头平台施工时,与栈桥施工相同,首先完成5 跨下横梁后,进行纵梁及轨道梁的安装,纵梁与轨道梁安装完成后,采用双拼25# 工字钢横跨钢架设于纵梁之间,跨度2.9m, 间距6m, 然后在25# 工字钢上铺设700mm×420mm×24mm(翼板)×16mm(腹板)的矩形钢梁作为塔吊轨道基础,矩形轨道梁跨度为6m。塔式轮压传力方向为:钢轨→工字钢梁→纵梁(如图4 所示)。

图4 高桩码头平台塔吊施工立面图

3.2.2.2 矩形钢梁受力分析

塔吊行走机构上部结构荷载共1300kN,在吊装作业施工时,同栈桥吊装施工时一样主要存在两种施工工况。

第一种工况:在吊臂与基座边平行的工况下,由四个轨轮传递集中荷载作用在矩形钢梁上,在此工况情况下,其中有两个轨轮轮压较大;

第二种工况:在吊臂与基座对角线重合的工况下,吊臂延伸方向上的基座角点处的轮压相比第一种工况的轮压大。

同栈桥受力分析一样第二种工况下对轨道梁受力产生最不利影响, 轨道梁受力分析计算将以第二种施工工况进行受力分析。

图5 码头平台塔吊基础矩形钢梁受力示意图

(1)剪力分析(最不利情况见图5a)

矩形钢梁应力设计值[σ]=190MPa,矩形钢梁截面面积S=410.24cm2,允许剪力[Fs]=[σ]×S=7794.56kN,最大作用点剪力Fs=675kN<[Fs]=7794.56kN,则码头吊装作业时矩形钢梁剪力满足使用要求。

(2)弯矩分析(最不利情况见图5b)

矩形钢梁应力设计值[σ]=190MPa,矩形钢梁抗弯截面系数w=8694.974cm3,容许弯矩[M]=[σ]×w=1652.0kN·m,作 用 点 弯 矩M=0.25×675kN×6.0m=1012.5kN·m<[M]=1652.0kN·m, 则码头吊装作业时矩形钢梁弯矩满足使用要求。

3.2.2.3 码头平台工字钢梁受力分析

双拼25# 工字钢跨度2.9m,工字钢间距为6m,单跨矩形钢梁与工字钢自身荷载为:299.43kg/m×6m+2×38.1kg/m×2.9m=2018kg,即按20.18kN 计算。 塔吊上部结构荷载由四个轨轮分担后按集中荷载作用在矩形钢梁上,轮子作用力最大值为675kN(查塔吊说明书),再传递到25# 双拼工字钢上,按最不利工况时,单根25# 工字钢受力荷载为(20.18+675)kN/2=347.59kN。

图6 码头平台工字钢梁受力示意图

(1)剪力分析(最不利情况见图6a)

工字钢应力设计值[σ]=190MPa,25# 工字钢截面面积S=48.5cm2,允许剪力[Fs]=[σ]×S=921.5kN,作用点剪力Fs=347.59kN<[Fs]=921.5kN,则码头平台25# 工字钢剪力满足使用要求。

(2)弯矩分析(最不利情况见图6b)

工字钢应力设计值[σ]=190MPa,25# 工字钢抗弯截面系数w=402cm3,容许弯矩[M]=[σ]×w=76.38kN·m,作用点弯矩M=347.59kN×0.15m×2.75m/2.9m=49.4kN·m<[M]=76.38kN·m,则码头平台25# 工字钢弯矩满足使用要求。

3.2.3 矩形钢梁挠度计算

矩形钢梁最大跨度8.05m, 对该受力情况下的矩形钢梁进行挠度计算:Wmax=FL3/48EI, 其中弹性模量E=200GPa,跨度L=8.05m,集中荷载F=675kN,截面惯性矩I=271407.9915cm4,即挠度Wmax=1.351cm<L/200(挠度允许值)=4.025cm,则矩形钢梁挠度计算符合施工要求。

根据上述针对栈桥及码头平台吊装施工各工况的受力分析结果, 得出本塔吊施工方案在受力性能上可满足安全施工条件要求。

3.3 塔吊风荷载计算

3.3.1 标准节风荷载计算

标准节为角钢、槽钢制成的桁架结构,塔吊采用2m×2m 断面×3m 高度的标准节(结构示意图见图7),塔吊高度15m,基座以上有3 个标准节。

图7 标准节结构示意图

根据中国气象局《台风业务和服务规定》,16 级台风风速为51~56m/s,取最大风速56m/s。

根据《起重机设计规范》(GB/T 3811-2008)进行标准节的风荷载计算:

计算风速v=56m/s×1.5=84m/s, 计算风压p=0.625×842=4410Pa;

标准节正面面积S=2m×3m=6m2, 正面及侧面迎风时,迎风面积A=A1+ηA2。 其中A1=w1S 为前片结构的迎风面积;A2=w2S 为后片结构的迎风面积;w 为结构的充实率,查规范得w 为0.3~0.6,取w1=w2=0.4;η 为两片相邻桁架前片对后片的挡风折减系数, 根据迎风面与背风面间距l=2m,桁架高度h=3m,l/h=2/3=0.7≈1,w=0.4,查规范得两片相邻桁架前片对后片的挡风折减系数η=0.43;因此可得,迎风面积A=0.4×6m2+0.43×0.4×6m2=3.43m2;

标准节的风力系数Cw 取1.6,离地高度为15m。台风时, 塔吊处于非工作状态, 单个标准节风荷载Fs=pAC=4410Pa×3.43m2×1.6=24202.08N,有3 个标准节,则标准节总风荷载为F1=3×Fs=31.12kN。

3.3.2 吊臂风荷载计算

吊臂(结构示意图见图8)为管材制成的三角形截面空间桁架。

图8 吊臂结构示意图

在台风来临时,吊臂虽处于可旋转状态,但在吊臂侧面(最大迎风面)受到风荷载作用时,瞬间来不及转动而对塔吊稳定性产生极大影响,针对此情况,根据《起重机设计规范》(GB/T 3811-2008)进行吊臂的风荷载计算:

正面及侧面迎风时, 吊臂正面面积S=0.5×0.8×1.3=0.52m2, 迎风面积A=A1+ηA2, 其中各参数意义详见上节3.3.1 内容。 迎风面与背风面间距2a=1.6m,桁架高度B=1.3m,a/B=0.8m/1.3m=0.62≈1,w1=0.4, 查规范得η=0.43。则 迎 风 面 积A=A1+ηA2=0.4×0.52m2+0.43×0.4×0.52m2=0.297m2;

吊臂的风力系数Cw 取1.3, 离地高度为15m。 台风时, 塔吊处于非工作状态, 则风荷载Fs=pAC=4410Pa×0.297m2×1.3=1702.70N,当塔吊吊臂为60m 时,取23 个标准节,标准节总风荷载为F2=23×Fs=39.16kN。

3.3.3 塔吊抗倾覆计算(受力示意图见图9)

图9 塔吊抗倾覆受力示意图

上部荷载抗风力矩Ms=F×4.5=1462.5kN·m, 风荷载对A 边的力矩M=F1×7.5+F2×15=820.8kN·m,M<Ms,故塔吊可抵抗16 级台风风力。

4 行走式塔吊与浮吊的比较

大部分港口工程施工是采用浮吊进行吊装作业,很少采用行走式塔吊,特别是高桩码头。 与传统浮吊相比,高桩码头采用行走式塔吊施工具有明显的优势:

(1)从经济角度分析,传统码头吊装施工主要采用浮吊船进行吊装作业。浮吊船的租金成本约每月15 万元至25 万元,而行走式塔吊租金成本每月约5 万元,由此可见码头工程采用行走式塔吊的经济效益优势较为明显;

(2)从工程协调难度方面分析,采用浮吊船作业时,需要协调各施工船舶之间穿插施工、船舶调度等,特别是同一个施工区域存在多艘船舶时, 各施工船舶之间锚缆相互影响,存在一定的安全隐患,并且在船舶进出场时,还需协调海事局等行政部门,程序较为繁琐。台风季节台风登陆施工附近区域时,船舶还必须进入锚地避风,而行走式塔吊却不存在上述问题,工程协调简单,塔吊在遇到台风登陆时可按专项方案就地拉紧防风缆,进行就地防台;

(3)从施工便捷程度上分析,行走式塔吊吊臂有60m长,可施工的幅度较广,且塔吊行进钢梁作用在稳固的横梁基础上,相比浮吊船受风浪的影响小,在吊装模板、构件安装时更加精准可靠;

(4)行走式塔吊施工特别适合栈桥较长、水深不理想的工程项目。 在本工程中栈桥长度达245m,且在栈桥施工区域水深不理想, 原泥面标高在+1.5m 至+4.0m 之间,高潮位时平均水深只有3.5m 左右, 如采用浮吊船施工,白天平均可作业时间约为3h。 但在采用行走式塔吊施工方案后,因塔吊不受潮水涨落影响,在白天即可全天候施工,白天施工时间可在12h 以上。 在实际应用中,栈桥上部结构下横梁施工以每天完成1 轴下横梁的施工速率行进,最长的2# 栈桥共30 轴横梁,完成下横梁及桩帽砼浇筑只用了35d 时间。 经测算,相比采用浮吊船施工,栈桥横梁节点工期至少提前30d 完成。 码头工程项目开工时间为2017 年8 月5 日, 完工时间为2018 年6 月15 日,其中受3 次台风影响停工18d,挖泥施工影响停工5d,停电影响停工5d,春节放假影响20d,实际码头主体工程施工天数为8 个月零22 天。整个码头主体工程14#、15# 两个泊位完工时间比预计工期提前3 个月。

5 结论

(1)简单介绍了行走式塔吊在福州某港口工程高桩码头平台和栈桥中的施工方案。

(2)通过对塔吊基础矩形轨道梁的受力分析和塔吊整体的抗风能力计算, 表明本行走式塔吊施工方案在受力性能上可满足安全施工要求,可抵抗16 级台风风力。

(3)与传统浮吊施工相比,采用行走式塔吊施工能使工作协调更简单便捷, 施工幅度较广, 施工更加精准可靠,且能明显缩短工期,经济效益明显,特别适合栈桥较长、水深不理想的工程项目。