孔径对岩石力学特性影响的试验及模拟分析

崔嘉慧 梁奇锋

(绍兴文理学院 岩土工程系,浙江 绍兴312000 )

0 引言

岩石在经历了漫长的地质构造运动和外力作用不仅产生了大量的节理和裂隙等缺陷.还存在着多尺度的孔洞缺陷.这些缺陷易造成裂纹的萌生和发展,不同程度改变岩石的力学性质,在实际工程中,对工程质量、施工安全和生产效率有重大影响,甚至引发安全事故[1].因此,开展含孔洞岩石强度和变形破坏等力学特性的研究对地下岩土工程的安全稳定具有重要的工程意义.

在一些深部开采、交通和水电等地下工程中,由于圆形巷道比其他形状巷道周边产生的应力集中更低,是广泛采用的一种地下结构,可以被简化为含孔洞岩石结构进行力学分析[2].目前在研究地下洞室的破坏机理时,针对含孔洞岩石试样进行室内压缩破坏试验也已成为一种广泛采用的方法.Lajtai 和V.N.Lajtai[3]研究了双轴压缩下含孔洞岩石不同裂纹类型的扩展特性,分析了不同围压水平对岩石破坏机制的影响.Janeiro[4]等通过在石膏内预制圆形和正方形孔洞,研究了类岩石强度和变形特征随其内部孔洞的几何形状、充填情况等的变化规律.杨圣奇等[5]针对含单孔缺陷大理岩进行裂纹细观试验与单轴压缩模拟,从裂纹扩展角度分析了孔洞对岩石力学性能弱化影响规律.李地元等[6]利用SHPB 对含孔洞大理岩进行冲击压缩试验,研究了冲击载荷作用下含孔洞大理岩试样的力学破坏和裂纹扩展特性.现阶段随着计算机技术的发展,应用计算机代替室内试验机进行岩石的各种数值模拟成为可能.林鹏[7]对含不同分布位置、角度及尺度的含裂纹和孔洞试样进行试验与RFPA2D模拟,探讨了含裂纹和孔洞缺陷试样的力学破坏行为.王述红[8]对含孔洞花岗岩试件进行了单轴压缩试验与PFC2D数值模拟,分析了含孔洞节理岩体的强度特性、损伤及变形破坏机制.

由于孔洞岩石的力学性质和破坏特征极具复杂性,直接利用室内试验进行研究虽然直观,但受到了不可重复性和时间等的限制.另一方面,现有的含孔洞岩石数值模拟研究中,大部分学者将其变形破坏问题简化为二维问题[9-11],但在实际工程中岩石基本处在三维应力状态下,裂纹的萌生和发展都呈空间三维分布,简单的用二维代替三维问题往往不够全面,采用三维数值模拟才能更真实地反映岩石在各种载荷作用下的力学响应[12].因此,本文将数值模拟与室内试验研究相结合,通过颗粒流模拟软件建立三维数值模型,重点研究了内部孔洞尺寸对单孔岩石力学特性的影响规律.

1 试验方案

1.1 试件制备

由于原岩取样较为困难,且直接在原岩上预制孔洞的过程中会引起一些新的破坏产生新的微裂纹,导致强度降低影响试验效果,因此采用岩石相似材料进行模型试验,以板岩为研究对象,其力学参数主要分布范围如表1 所示.

表1 板岩主要物理力学参数

目前相似材料试验方法已发展得较成熟,其中采用水泥砂浆、石膏和石灰等为主要胶结物,再混合石英砂、河砂或矿粉等为辅助材料的方法,由于较接近真实岩石的结构和力学性质,成为了最常用的配比方法[13-14].本文直接根据杜时贵[15]、黄曼[16]等人前期所做的工作及摸索的经验,拟定采用水、水泥、中砂、硅粉和高效减水剂的混合料作为本次模型试验的相似材料,具体配合比如表2 所示.

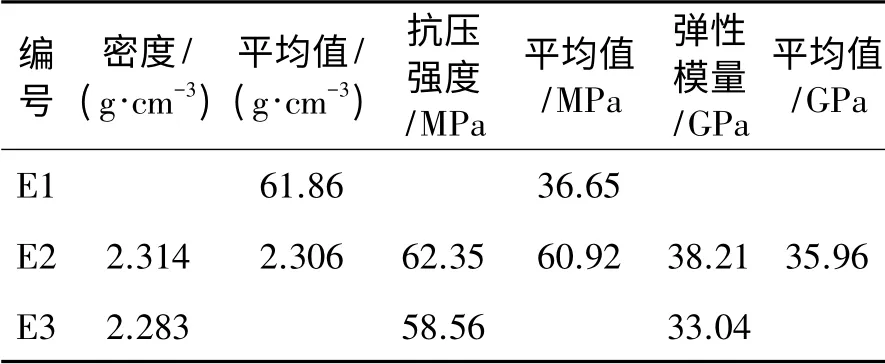

制作完成的标准类岩石试件抗压强度如表3 所示,基本在板岩的力学参数范围内,所以能够满足相似材料的要求.

表2 相似材料配合比[7]

表3 类岩石试件物理力学参数

含孔洞类岩石试件尺寸长、宽、高均为100 mm的正方体试件.设计孔洞直径分别为0 mm(完整试件)、10 mm、20 mm 和30 mm.由于制作过程会存在人工误差,因此同种类型的试件制备数量不低于4 个,最后挑选制作工况较好的3 个试件用于实际试验,取平均值为试验结果.类岩石试件在完整试件的制作基础上完成,使用的砂浆初凝时间为145 min,保证砂浆初凝前将加工好的光滑钢棒涂抹润滑油,按指定位置插入混合料,刮去溢出材料,待终凝前取出钢棒即可.制作完成的含孔洞类岩石试件如图1 所示.

图1 部分成型试件

1.2 试验设备和程序

单孔类岩石单轴压缩试验在绍兴文理学院岩石力学与地质灾害国家重点实验室的WAW-3 000B 系列电液伺服万能材料试验机上完成,采用负荷控制加载,加载速度为2 KN/s,试验过程中由试验机采集系统自动采集加载时间、荷载和位移等信息外,同时利用高清相机进行图像数据采集.

2 不同孔径单孔岩石试验结果分析

2.1 应力-应变曲线分析

表4 给出了不同孔径类岩石试件单轴压缩试验的结果,其应力-应变曲线如图2 所示.从表4 可以看出,相同工况试件的峰值强度和弹性模量离散性很小,说明制作的类岩石试件具有较高的一质性,非均质性对含孔洞类岩石试件的强度及变形参数的影响较小.

表4 不同孔径类岩石试件试验结果

由图2 所示,不同孔径下含单孔类岩石试件的应力-应变曲线与完整试件相比,变化规律基本相同.在单轴压缩的作用下,试件同样在经历了弹性变形阶段达到峰值强度时,出现巨大的劈裂声,轴向应力迅速跌落,发生典型的脆性破坏.与完整试件不同的是,含孔洞类岩石试件在峰前的波动比较明显,出现了明显的屈服平台.这可能是因为孔洞的存在导致应力-应变曲线的屈服阶段变得不稳定.

2.2 破坏特征分析

图2 应力-应变曲线

单轴压缩作用下不同孔径类岩石试件最终破坏形态及如图3(a)(b)(c)(d)所示.可以看出,完整类岩石试件图3(a)主要以复杂的脆性劈裂破坏为主,宏观裂纹主要以平行于轴向主压应力方向的竖直状为主,最终形成沿轴向主压应力方向的拉破裂面.如图3(b)所示,当试件内存在10 mm 直径的孔洞时,试件裂纹的产生接近材料表层,继续对试块加载,可以观察到表层的类岩石材料往外鼓凸,出现了明显的片状剥落现象.如图3(c)所示,当孔径为20 mm 时孔洞中心的上下两端附近会产生近似平行于轴向主压应力方向的拉伸裂纹,且向着试件的上下边缘扩展,这是由于孔洞的上下端的拉应力集中造成的.随着荷载的持续增加,试件的轴向变形不断扩大,裂纹进一步发展,伴随着试件左右两侧边界拉伸裂纹的产生,试件失稳发生破坏.当孔径进一步扩大为30 mm 时,从图3(d)可以看出,由孔洞上下边缘产生的初始裂纹不断发展,向试件上下边界延伸,试件最终发生拉剪混合破坏.

3 PFC3D数值模拟

3.1 参数设置和模型建立

PFC3D通过颗粒单元的运动及相互作用来模拟不同材料的力学和变形特性,在模拟过程中首要问题是确定与材料宏观特性相匹配的细观参数[17-18].本文利用“试错法”通过对比大量模拟试验与室内试验的响应完成细观参数标定[19],主要细观参数如表5 所示.

图3 不同孔径类岩石试件的破坏图

表5 PFC3D模型细观参数

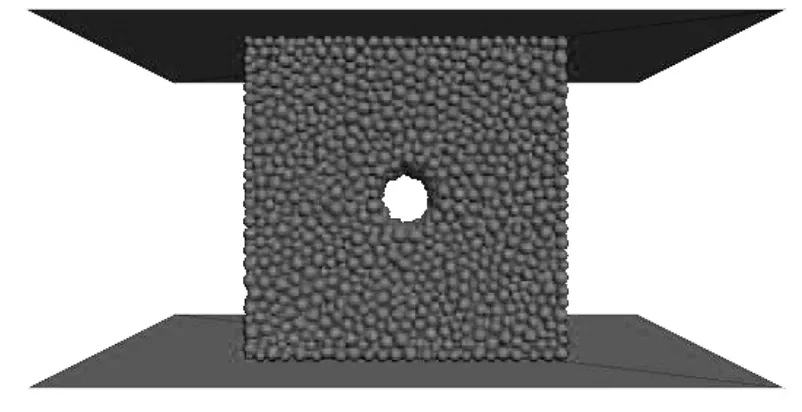

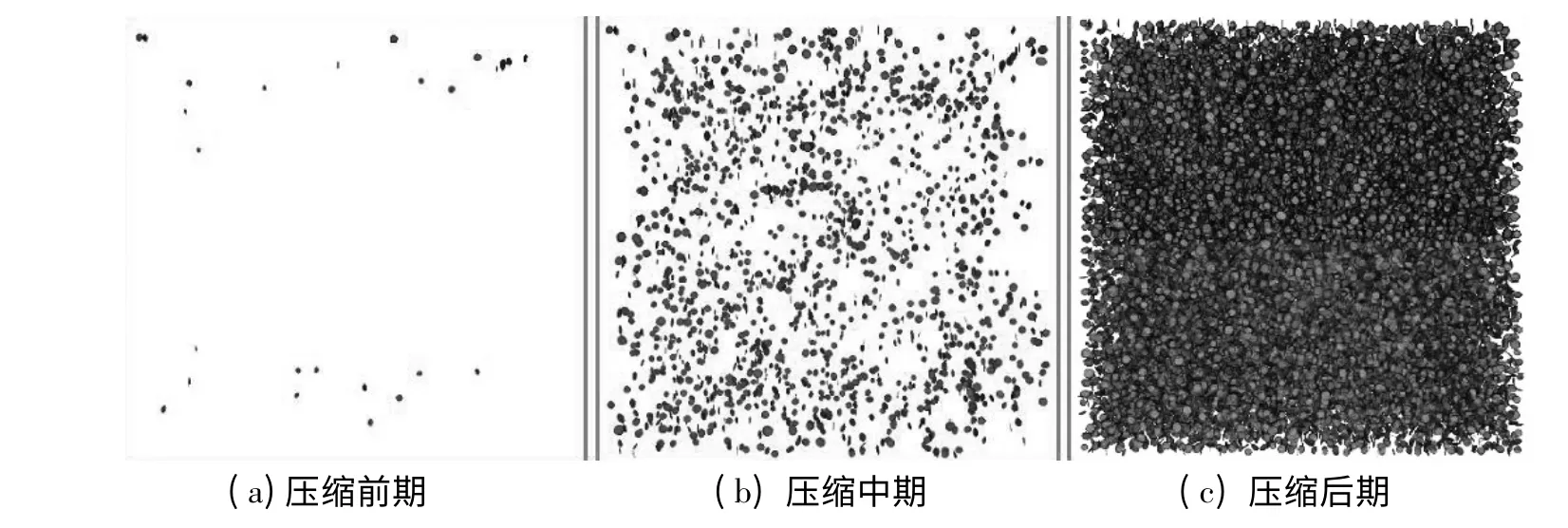

根据室内试验方案,运用PFC3D最新5.0 版本建立了与室内试验对应的不同孔径数值模型.模型试件由边界墙体和颗粒单元组成,通过给定上下边界墙体一个轴向恒定速率模拟实际加载,墙体速率一般设置为0.1 mm/s 来保证数值试验和室内试验一样在准静态下进行.当强度降为峰值强度的80%时加载停止,最终生成的模型试件如图4 所示.

3.2 数值模拟结果分析

3.2.1 应力-应变曲线分析

图4 单孔数值模型

通过Fish 语言改变模型内外部的参数,建立相应的颗粒流模型,分别进行了孔径为0 mm、10 mm、20 mm 和30 mm 含单孔类岩石试件的单轴压缩数值模拟试验. 系统实时记录试件破坏过程中应力与应变的变化曲线以及裂纹数量随时间的变化曲线,获得试件不同阶段的发育过程和细观位移场等.由于在数值模拟中设置了实时应力下降为峰值应力的80%时,即停止运行.因而得出的不同孔径类岩石试件的数值模拟试验结果如表6 所示.

表6 不同孔径类岩石试件数值模拟结果

图5 给出了模拟获得的应力-应变曲线.将图5 与室内试验获得的曲线进行对比发现,模拟得到的曲线在峰前没有明显的波动,整体较平滑.室内试验显示的峰后应力跌落更迅速一些,这可能是因为数值模拟选择的平直节理模型导致试件发生破坏后颗粒单元仍然可以发生移动变形,所以下降的速率较缓.虽然模拟与试验获得的曲线存在一些差异,但总体变化是一致的.在单轴压缩的过程中都经历了弹性变形阶段、非线性阶段和峰后软化阶段,表现出明显的脆性破坏特征,并且随着孔径的增加,曲线的峰值点均发生不同程度的降低.

3.2.2 强度及变形分析

由图6 所示,不同孔径类岩石试件试验与模拟获得的峰值强度存在部分差异,当孔径为0 mm 时,峰值强度均在60 MPa 左右十分接近,但随孔径的增大,强度开始出现差异.当孔径从0 mm 增加到10 mm 时,数值模拟的峰值强度由61.58 MPa 下降到57.57 MPa,降幅为6.51%,而室内试验的降幅为13.36%.当孔径为20 mm 时,模拟的峰值强度为49.59 MPa,相比完整试件下降了19.47%,而试验结果下降了30.51%.当孔径为30 mm 时,峰值强度为42.06 MPa 达到最小值,相比完整试件下降了31.69%,此时试验的降幅为43.76%.因此,当孔径增加相同大小时,室内试验获得的峰值强度减小幅度均大于数值模拟结果.

图5 应力-应变曲线

图6 强度随孔径变化曲线

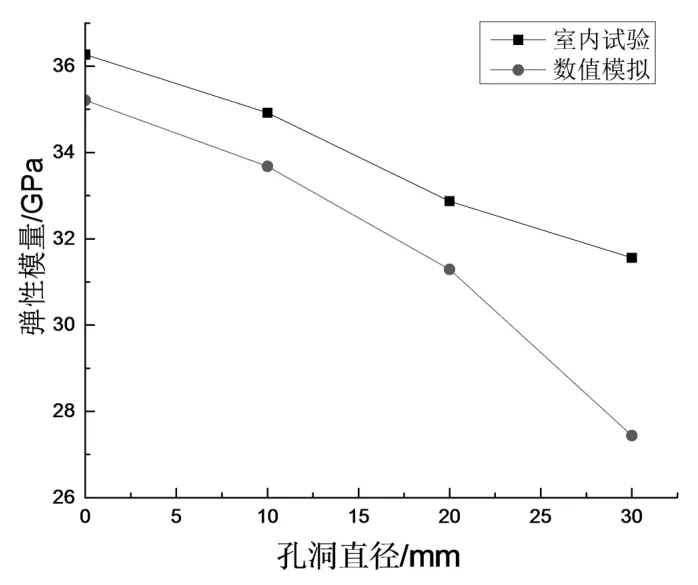

如图7 所示,模拟获得弹性模量随孔径的增大呈现逐渐减小的趋势.当孔径由0 mm 增加到10 mm时,弹性模量由35.21 GPa 减小到33.68 GPa,当孔径增加到20 mm 时,试件的弹性模量降为31.29 GPa,相比完整试件的降幅达11.13%.当孔径为30 mm时,弹性模量达到最小值27.44 GPa,降幅是完整试件的22.06%.利用Origin 软件对孔径与峰值强度的关系进行拟合,分析得到两者近似表现为线性关系y=-0.257x+35.76.通过与室内试验的弹性模量降幅进行比较,可以发现数值模拟得到的弹性模量降幅更大.但是从整体上看,室内试验与数值模拟结果均表现出了相同的规律,即随着孔径的增加,单孔类岩石试件的峰值强度与弹性模量均呈衰减趋势.

图7 弹性模量随孔径变化曲线

3.2.3 微观裂纹发育过程

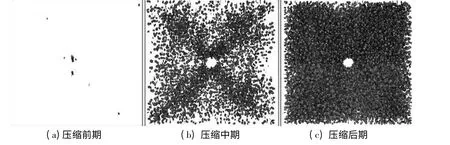

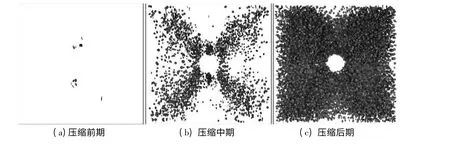

在PFC3D中,当颗粒间的接触力大于设置的黏结强度时,黏结键会破裂产生微裂纹。通过观察微裂纹能从细观角度更加深入地了解类岩石试件的破坏过程。图8-图11 给出了不同孔径试件在单轴压缩时内部微裂纹的变化过程,其中红色表示剪切破坏产生的微裂纹,蓝色表示拉伸破坏产生的微裂纹。

如图8 所示,完整试件的微裂纹萌生于承压面附近,以拉伸型微裂纹为主,剪切型微裂纹萌生较晚且数量极少,在接近峰值强度时微裂纹迅速增加。如图9 所示,当孔径为10 mm 时,初始微裂纹萌生于孔洞上下边缘,但并未明显扩展,新的微裂纹逐渐产生于试件的对角线区域。随应力的加载,孔洞的左右两侧开始出现少量剪切型微裂纹,最终由微观破坏发展成宏观破坏。如图10 和图11 所示,当孔径为20 mm 和30 mm时,初始裂纹仍产生于孔洞周边,部分向试件上下边界扩展,部分微裂纹沿对角线向试件边缘延伸.随应力的增加,孔洞两侧剪切型微裂纹数量也逐渐增加,试件最终失稳破坏。

图8 孔洞直径为0 mm 时类岩石试件微裂纹变化过程

图9 孔洞直径为10 mm 时类岩石试件微裂纹变化过程

图10 孔洞直径为20 mm 时类岩石试件微裂纹变化过程

图11 孔洞直径为30 mm 时类岩石试件微裂纹变化过程

无论是完整还是含孔洞类岩石试件,从开始压缩到彻底破坏的整个过程都伴随着张拉型微裂纹的发展,当应力接近峰值抗压强度时微裂纹增速最快。完整类岩石试件的初始微裂纹萌生于试件上下端面,产生的剪切微裂纹极少,内部充满了拉伸型微裂纹,最终以受拉破坏为主。含孔洞类岩石试件的初始裂纹均产生于孔洞边缘,当孔径较小时,初始裂纹并未发生明显的扩展,但是当孔径较大时初始裂纹会继续发育向试件上下边界扩展,同时孔洞两侧剪切型微裂纹也大量增加。

3.2.4 细观位移场分析

PFC3D在模拟单轴压缩试验时,整个介质的变形和破坏都是通过颗粒的运动和相互位置来表现[20].通过分析试件破坏时颗粒位移的矢量变化,能更加深入了解单孔岩石的细观破坏机理.图12给出了不同孔径岩石试件破坏时的位移矢量变化图,其中箭头的指向为颗粒位移运动方向,颜色代表了位移量的大小.从图12 可以看出,不同孔径类岩石试样破坏时颗粒单元的细观位移场变化明显.在轴向应力的作用下,完整类岩石试件破坏时左右两侧的颗粒位移量比较大,而中间部位的颗粒位移量相对较小,使得在试件中间部位产生明显的位移差;另一方面,两侧的颗粒位移方向基本是朝着左右水平方向,而中间部位颗粒有往外的运动趋势,因此导致颗粒单元的分离,对比发现与室内试验的破坏情况基本吻合.当孔径为10 mm时,试件左下角和右下角的位移量稍大,但从整体来看表面位移量差距不大,颗粒单元以右对角线为分界线,左边颗粒位移向试件侧面移动,而右边颗粒有向外运动的趋势,容易造成室内试验表现出的材料表层片状崩落现象.当孔径进一步增大为20 mm 时,试件的四个边角发生了较大的颗粒位移量,中心部分的位移量则稍小,颗粒运动方向以孔洞为分界,导致试件的左右两端几乎都出现了宏观破裂裂纹.当孔径增加到30 mm 时,颗粒的位移场和孔径为20 mm 时相似,但是孔洞左右两侧的颗粒位移量更大,与中间部位颗粒运动方向的分界更加明显.

图12 不同孔径类岩石试件位移矢量变化图