响应面法优化熟酱稳定性工艺条件

高雅文,李鸿梅*,郑鸿雁,史军花

(吉林农业大学食品科学与工程学院,吉林 长春 130118)

黄豆酱又名豆酱、黄酱和大豆酱,我国北方地区称为大酱[1-3]。黄豆酱营养价值高,富含蛋白质、脂肪、维生素、钙、磷、铁等[4-5],烹饪时不仅能增加菜品的营养价值,而且蛋白质在微生物的作用下生成氨基酸[6-7],使菜品呈现出好的色泽和味道,同时还有开胃助食的功效[8]。随着人们生活水平的不断提高,特别是随着豆酱保健功能的不断开发,人们对豆酱的品质和风味也提出了更高要求[9-10]。通过添加油脂、加热黄豆酱制成的熟酱深受大众喜爱。熟酱是一种多相不稳定体系,在贮藏过程中,熟酱易出现油酱分离、沉淀等现象,影响熟酱的品质。通常当固形物小颗粒密度大于油滴密度时,油滴上浮,小颗粒沉降,就会出现分层现象[11]。因此,熟酱所面临的核心问题之一就是产品是否具有良好的稳定性,以保证产品好的货架期。

乳化剂在食品行业中广泛应用,在原料混合、融合等加工过程中起乳化、分散、润滑和稳定作用,可提高食品品质和稳定性[12-14]。大豆磷脂、蔗糖酯和单甘酯等乳化剂可以提高固-液二相的亲和力,防止小颗粒形成大颗粒而沉降[15-17]。故添加合适的乳化剂对熟酱的稳定性作用很大。

目前,黄豆酱中微生物的多样性、理化指标、风味成分等已有较多研究。唐筱扬[18]、田甜[19]和魏环宇[20]等对黄豆酱中的总酸、氨基酸态氮、NaCl、还原糖、粗蛋白、水分和总游离氨基酸含量等理化指标进行检测,并与感官品质之间进行相关性分析、主成分分析及聚类分析;武俊瑞[21]、Li Qing[22]及Kim[23]等通过聚合酶链式反应-变性梯度凝胶电泳指纹图谱技术分析豆酱发酵过程中微生物群落动态变化,并对酵母菌、乳酸菌等进行分离、筛选和鉴定;乔鑫[24]、赵建新[25]、Li Xiyang[26]等对豆酱中挥发性风味物质进行分析鉴定。但熟酱稳定性的研究鲜见报道。

本研究利用乳化剂的各种性能,首先比较油溶解乳化剂和水溶解乳化剂2 种乳化剂溶解方式对熟酱稳定性的影响,然后考察6 种不同乳化剂对熟酱稳定性的影响,并从中选取3 个效果最好的乳化剂做响应面试验,得到最好的复合乳化剂后,研究油脂添加量对熟酱稳定性的影响,为提高熟黄豆酱的稳定性、延长其货架期提供实验数据。

1 材料与方法

1.1 材料与试剂

黄豆酱为实验室制备,大豆油、单甘酯、卡拉胶、黄原胶、大豆磷脂、蔗糖酯、羧甲基纤维素钠均为食品级。

1.2 仪器与设备

离心机 上海发亭科学仪器厂;电磁炉 广东美的生活电器制造有限公司;电子秤 上海佑科仪器仪表有限公司;水浴锅 金坛市科析仪器有限公司。

1.3 方法

1.3.1 工艺流程

油(或水)+乳化剂→水浴锅80 ℃加热溶解→(油+乳化剂+酱)倒入锅中→炒制→成品→离心→测上层液质量

1.3.2 乳化剂溶解方式

1.3.2.1 油溶解乳化剂

称取25 g油6 份,分别加入单甘酯0.3 g、蔗糖酯0.3 g、卡拉胶0.4 g、黄原胶0.4 g、大豆磷脂0.6 g、羧甲基纤维素钠0.5 g,在80 ℃水浴锅中加热至乳化剂完全溶解。称取100 g黄豆酱6 份与混入不同乳化剂的油分别加到锅中,120 ℃加热5 min得到熟黄豆酱。成品在3 000 r/min条件下离心5 min,测量并记录其上层液质量。

1.3.2.2 水溶解乳化剂

称取4 g水6 份,加入乳化剂溶解,步骤同1.3.2.1节,乳化剂完全溶解后,分别与100 g酱和25 g油混合,在120 ℃条件下加热5 min得到熟黄豆酱。成品在3 000 r/min条件下离心5 min,测量并记录其上层液质量。

1.3.3 乳化剂选择优化

1.3.3.1 乳化剂对熟酱稳定性影响的单因素试验

称取黄豆酱100 g、油脂25 g,分别方油脂中加入占黄豆酱一定比例的各乳化剂进行单因素试验。各因素水平如下:单甘酯、蔗糖酯0.1%、0.2%、0.3%、0.4%、0.5%,卡拉胶、黄原胶0.2%、0.3%、0.4%、0.5%、0.6%,大豆磷脂0.4%、0.5%、0.6%、0.7%、0.8%,羧甲基纤维素钠0.3%、0.4%、0.5%、0.6%、0.7%。

1.3.3.2 响应面试验

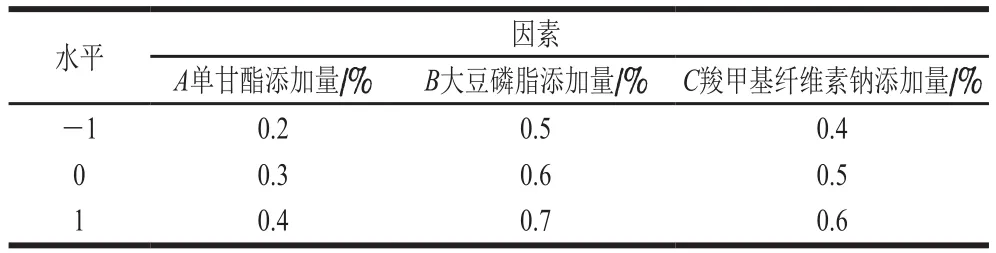

根据单因素对熟酱稳定性影响的研究结果,选出3 种对熟酱稳定性效果好的乳化剂,为单甘酯、大豆磷脂、羧甲基纤维素钠。根据Box-Behnken试验设计原理,以油脂析出率为响应值进行响应面试验,因素水平见表1。

表1 响应面试验设计因素与水平Table 1 Code and level of independent variables used for Box-Behnken design

1.3.4 油脂添加量对熟酱稳定性的影响

称取最优复合乳化剂并加入一定量油脂中进行试验。油脂添加量分别为占黄豆酱(100 g)比例的10%、15%、20%、25%、30%、35%、40%、45%、50%。

1.3.5 检测方法

1.3.5.1 油脂析出率

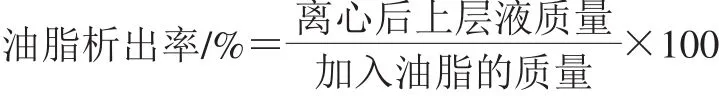

熟酱置于离心机中,在3 000 r/min的条件下离心5 min,测量并记录其上层液质量,按下式计算油脂析出率:

1.3.5.2 感官评价

油脂析出率结合感官评价考察油脂添加量对熟酱稳定性的影响。由10 位食品专业人员组成鉴评小组,评价前,对鉴评小组人员多次进行熟酱品质特性描述的一致认定与培训。按规定的评分标准对产品的感官品质进行综合评价(表2),满分为100 分,取其平均值为最终结果。

表2 感官评定标准Table 2 Criteria for sensory evaluation

1.4 数据处理

数据处理及图表绘制使用Microsoft Excel 2010和Design-Expert 8.0.6,显著性分析使用SPSS19.0。

2 结果与分析

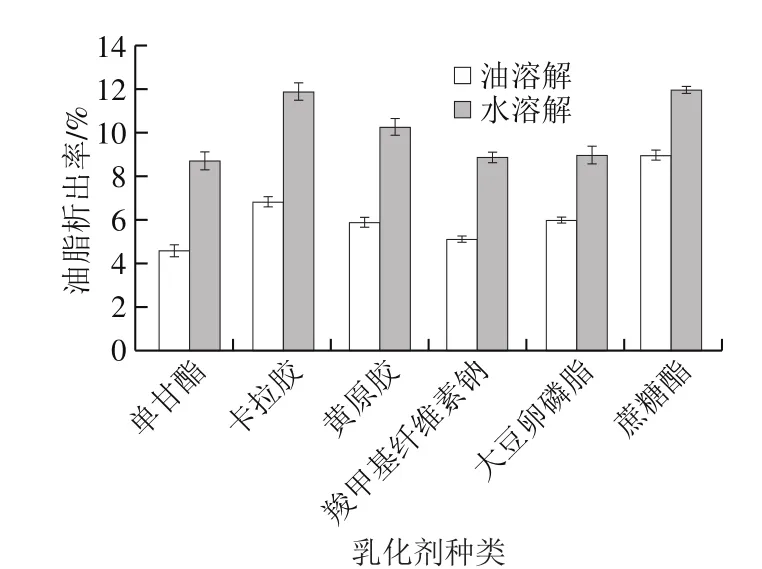

2.1 乳化剂溶解方式对熟酱稳定性的影响

图1 乳化剂不同溶解方式对熟酱稳定性的影响Fig. 1 Effect of different emulsifiers on the stability of cooked Dajiang

根据图1可知,当采用油溶解乳化剂的方式时,熟酱离心后的油脂析出率较小,油酱分层程度小,熟酱稳定性好;采用水溶解乳化剂的方式时,熟酱离心后的油脂析出率大,油酱出现明显分层,熟酱稳定性差。因此,选择油溶解乳化剂的方式制熟酱。

2.2 乳化剂单因素试验结果

乳化剂的作用是降低熟酱体系中油脂、固形物颗粒成分的表面张力,使各相在均匀分散后相互间的排斥力减小,达到乳化稳定的状态[27-28]。同时乳化剂作为一种表面活性剂能与蛋白反应,引起蛋白质解离成亚单位单个肽链,而且乳化剂的脂肪族侧链与蛋白质内部的非极性基团相互作用,蛋白质表面的极性基团与水分子作用,乳化剂在蛋白质分子上大量束缚,大大增加了复合物的溶解性,提高产品稳定性[29-31]。

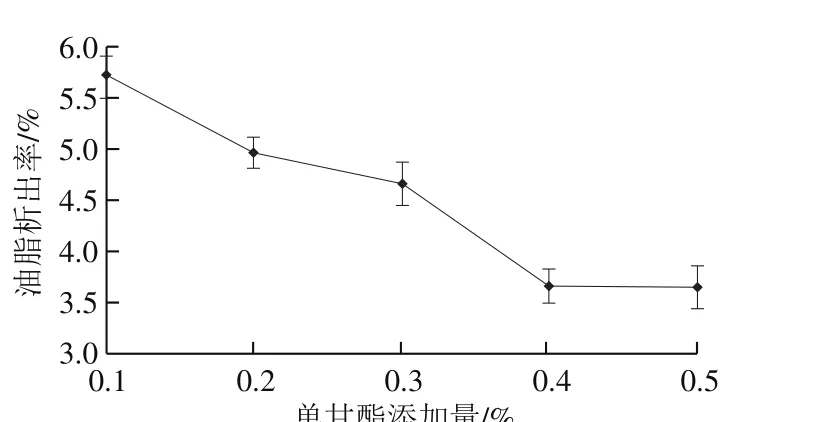

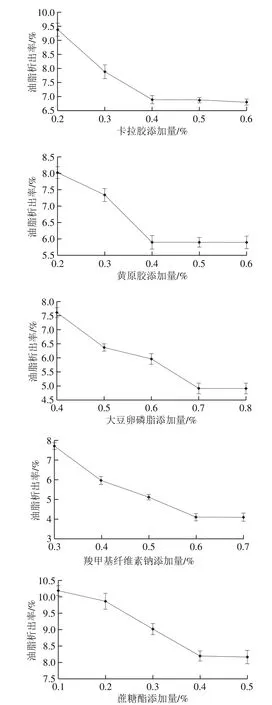

图2 各因素对熟酱稳定性的影响Fig. 2 Effect of addition amount of each emulsifier on the stability of cooked Dajiang

由图2可知,随着单甘酯添加量不断增多,熟酱离心后油脂析出率逐渐减小,当添加量为0.4%、0.5%时,油脂析出率分别为3.663%、3.66%,变化幅度不大,油酱分层程度最低。说明单甘酯在一定添加范围内,随着添加量的增多对熟酱的乳化作用逐渐增大,当单甘酯添加量大于0.4%时,乳化作用增加的不明显。因此,选取占黄豆酱比例0.2%、0.3%、0.4%的单甘酯进行响应面试验。

随着卡拉胶添加量不断增多,熟酱离心后油脂析出率逐渐减小后趋于平稳,最小值为6.81%,其次为6.88%和6.89%。说明卡拉胶在一定添加范围内,随着添加量的增大对熟酱的乳化作用逐渐增大,当卡拉胶添加量大于0.4%时,乳化作用增加不明显,油酱分层程度最低。卡拉胶与单甘酯、大豆磷脂和羧甲基纤维素钠比较,对熟酱稳定性影响效果稍差,所以,不选择做响应面试验。

随着黄原胶添加量不断增多,熟酱离心后的油脂析出率逐渐减小后趋于平稳,最小值为5.88%。说明黄原胶在一定添加范围内,随着添加量的增多对熟酱的乳化作用逐渐增大,当黄原胶添加量大于0.4%时,乳化作用趋于平缓,油酱分层程度最低。黄原胶与单甘酯、大豆磷脂和羧甲基纤维素钠比较,对熟酱稳定性影响效果稍差,所以,不选择做响应面试验。

随着大豆磷脂添加量不断增多,熟酱离心后的油脂析出率逐渐减小,当添加量大于0.7%时,变化幅度不大,最小值为4.9%,其次为4.91%。说明大豆磷脂在一定添加范围内,随着添加量的增多对熟酱的乳化作用逐渐增大,当大豆磷脂添加量大于0.7%时,乳化作用趋于平稳,油酱分层程度最低。因此,选取占黄豆酱比例0.5%、0.6%、0.7%的大豆磷脂进行响应面试验。

随着羧甲基纤维素钠添加量不断增多,熟酱离心后的油脂析出率逐渐减小,当添加量大于0.6%时,变化幅度不大,最小值为4.1%。说明羧甲基纤维素钠在一定添加范围内,随着添加量的增多对熟酱的乳化作用逐渐增大后趋于平缓,当羧甲基纤维素钠添加量大于0.6%时,油酱分层程度最低。因此,选取占黄豆酱比例0.4%、0.5%、0.6%的羧甲基纤维素钠进行响应面试验。

随着蔗糖酯添加量不断增多,熟酱离心后的油脂析出率逐渐减小,当添加量大于0.4%时,油脂析出率变化不明显,最小值为8.16%,其次为8.19%。说明蔗糖酯在一定添加范围内,随着添加量的增多对熟酱的乳化作用逐渐增大后趋于平缓,当蔗糖酯添加量大于0.4%时,油酱分层程度最低。与单甘酯、大豆磷脂和羧甲基纤维素钠比较,对熟酱稳定性影响效果稍差,所以,不选择蔗糖酯做响应面试验。

2.3 响应面试验结果

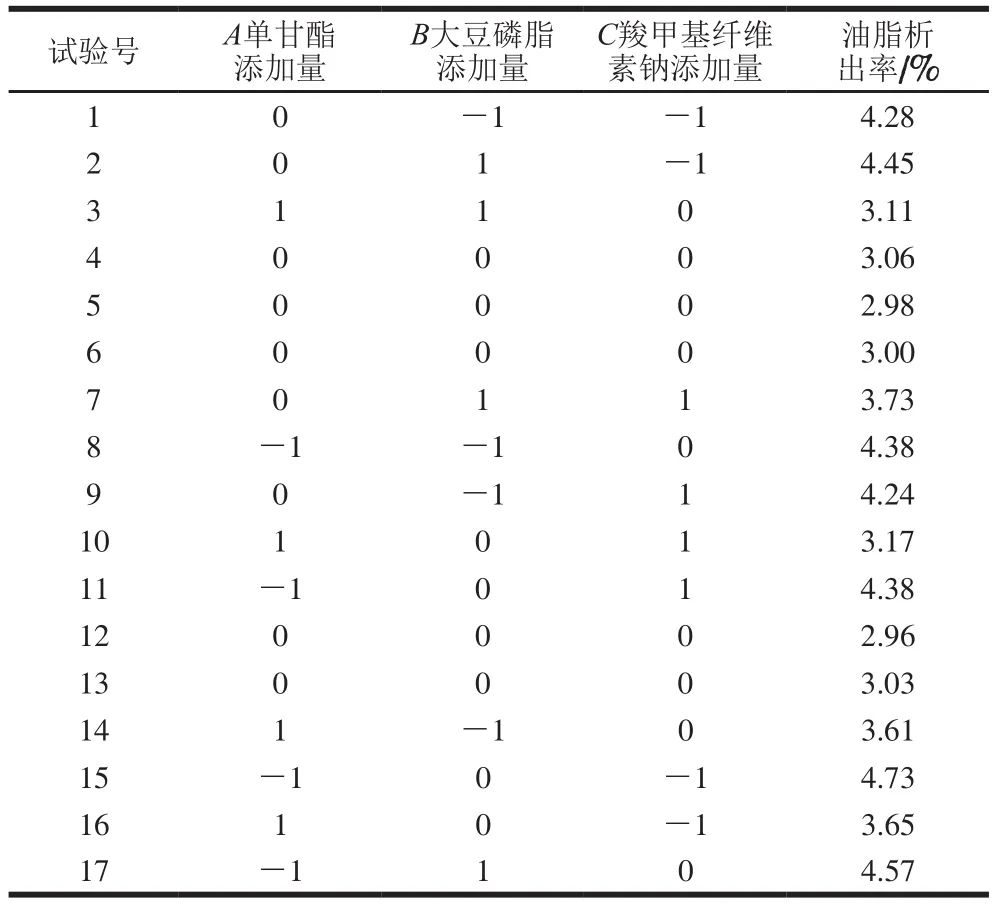

2.3.1 响应面试验设计与结果

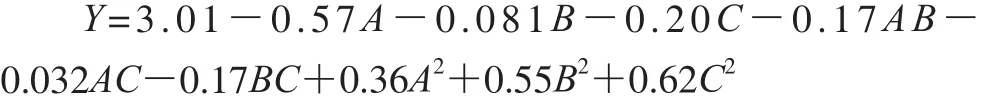

对表3所得数据进行分析整理,得油脂析出率(Y)二次回归方程为:

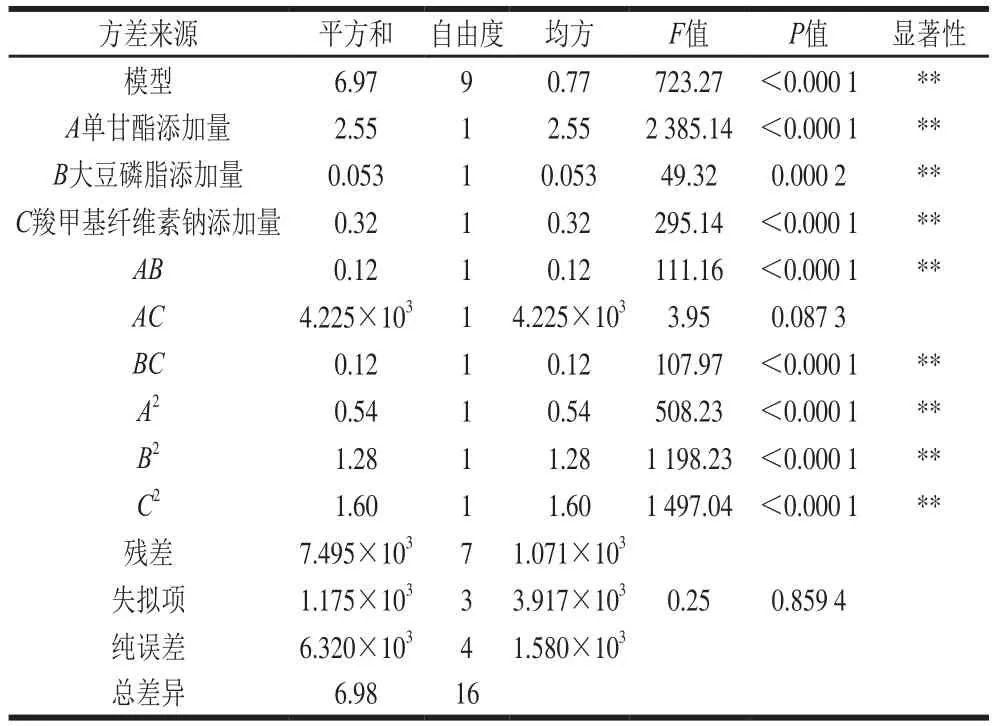

由表4可知,对油脂析出率回归模型进行分析,该二次多项式回归模型P<0.01,具有差异显著性,不同处理间的差异存在显著性;失拟项P=0.859 4>0.05,不显著。模型的调整确定系数R2Adj为0.997 5,一次项A、B、C,二次项AB、BC、A2、B2、C2差异极显著(P<0.01)。表明该模型的拟合度良好,二次回归模型能够拟合真实的试验结果,可以用该模型对熟酱稳定性进行分析与预测。

表3 响应面试验设计及结果Table 3 Box-Behnken design in terms of coded values with response variable

表4 方差分析结果Table 4 Analysis of variance

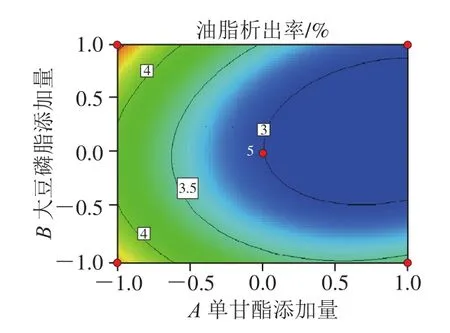

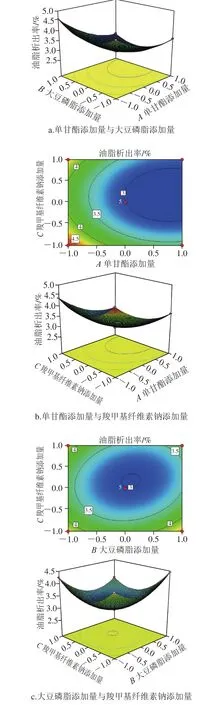

2.3.2 各因素间交互作用的影响

图3 单甘酯、大豆磷脂、羧甲基纤维素钠添加量交互作用对熟酱稳定性影响的等高线及响应面图Fig. 3 Contour and response surface plots showing the interactive effects of monoglycerides, soy phospholipids and sodium carboxymethyl cellulose on the stability of cooked Dajiang

由图3得知,单甘酯、大豆磷脂和羧甲基纤维素钠对熟酱稳定性的影响不是简单的线性关系,具有交互作用。由Design-Expert软件分析得到:响应值最小时,对应的最佳条件为单甘酯0.39%、大豆磷脂0.62%、羧甲基纤维素钠0.52%,离心后油脂析出率为2.733 67%。为方便实际操作,对实验条件进行简化,选取单甘酯0.4%、大豆磷脂0.6%、羧甲基纤维素钠0.5%做验证实验,离心后油脂析出率为2.72%,与理论值基本相符,因此以离心后油脂析出率为检测指标,响应面法优化影响熟酱稳定性的这3 种乳化剂的用量是可行的。

2.4 油脂添加量对熟酱稳定性的影响

图4 油脂添加量对熟酱稳定性的影响Fig. 4 Effect of different amounts of oil on stability of cooked Dajiang

由图4可知,随着油脂添加量不断增多,熟酱离心后的油脂析出率先缓慢增大,最小值为0.053%,到油脂添加量为25%后迅速增大。说明油脂在一定添加量范围内,乳化剂可以很好地将油脂和酱乳化,稳定性好。当油脂添加量为25%时,再继续增加油脂添加量,油脂析出率明显增加,油酱明显分层,稳定性差。油脂添加量低于25%时,感官评定熟酱光泽度差,油脂香气差,酱体组织干燥。当添加量为25%时,感官评定熟酱有鲜亮的光泽,酱香和油香浓郁协调,组织状态稳定,油酱无明显分层,故选择油脂添加量为25%。

2.5 对比实验结果

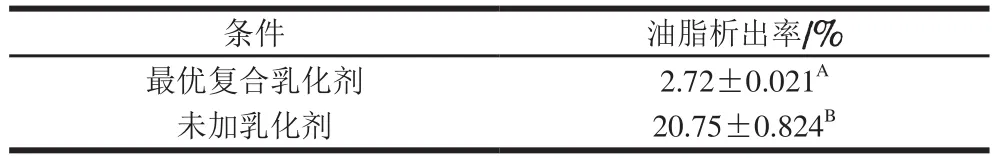

称取黄豆酱100 g、油脂25 g溶解最优复合乳化剂(单甘酯0.4%、大豆磷脂0.6%、羧甲基纤维素钠0.5%),与黄豆酱100 g、油脂25 g、未加乳化剂进行对比实验。

表5 对比实验结果Table 5 Separation rates of oil from cooked Dajiang with and without the optimized emulsifier combination

表5结果表明,添加最优复合乳化剂的熟酱和未添加乳化剂的熟酱油脂析出率具有极显著差异(P<0.01),添加最优复合乳化剂的熟酱油脂析出率与未添加乳化剂的熟酱油脂析出率相比减少86.9%,说明复合乳化剂能够很好地解决熟酱析油的问题,提高熟酱稳定性。

3 结 论

乳化效果最好的复合乳化剂及添加量为单甘酯0.4%、大豆磷脂0.6%、羧甲基纤维素钠0.5%。同时,油脂添加量为25%,且采用油溶解乳化剂的方式,油与酱的分层程度最低,此时熟酱达到最佳状态,为金黄色,有一定光泽,酱香和油香浓郁协调,组织状态均匀细致,无明显油酱分层。添加最优复合乳化剂的熟酱和未添加乳化剂的熟酱油脂析出率的对比实验表明:复合乳化剂能够很好地解决熟酱油酱分层的问题,提高熟酱稳定性。本研究为延长熟酱产品货架期提供数据支持。