桩-钢支撑支护基坑颗粒流数值模拟分析

(1. 沈阳建筑大学 土木工程学院, 辽宁 沈阳 110168; 2. 吉林大学 建设工程学院, 吉林 长春 130012; 3. 东北大学 资源与土木工程学院, 辽宁 沈阳 110819)

随着我国经济建设的快速发展和人们生活水平的大幅提高,高层及超高层建筑、地铁车站、隧道、地下商场等各种大规模工程日益增加,地下空间开发程度越来越深,因此常会涉及深基坑工程。

深基坑工程中支护形式多种多样,其中桩 -钢支撑的支护体系作为一种既经济又有效的支护方式被广泛应用。国内外学者在相关领域进行了大量研究[1-5]。刘杰等[6]以某城市大型地铁车站基坑为研究背景,通过建立弹塑性有限元模型,对钢支撑加围护桩的围护形式下基坑开挖过程进行了仿真模拟计算,并将得到的围护结构变形计算结果与监测结果进行了对比分析。房师军等[7]以某地铁车站明挖桩 -钢支撑基坑工程为例,根据基坑开挖过程中桩围护结构变形现场监测数据,对基坑各施工阶段桩体变形规律进行了模拟分析。张光建等[8]以某地铁换乘车站基坑为工程背景,对基坑开挖过程中钢支撑轴力随基坑开挖时间的变化规律进行了分析研究,并建立三维有限元模型对地铁车站深基坑开挖过程进行数值模拟,将钢支撑轴力计算结果与现场监测数据进行了对比分析。目前,对于基坑开挖及其支护结构力学特性的数值模拟大多采用有限元数值方法,而颗粒流作为从物质细观角度出发的一种数值模拟方法,可以对土体之间相互作用机理进行更有效地分析和研究[9-11]。

本文中应用颗粒流数值模拟方法,对桩 -钢支撑支护形式的基坑开挖过程进行数值模拟,分别分析桩 -钢支撑支护和无钢支撑支护形式下基坑数值模型位移和应力的变化规律,讨论钢支撑的架设在支护机理中的重要作用。

1 颗粒流数值模型

1.1 颗粒流平行连接理论模型

平行连接模型如图1所示。该模型可以看成一组均匀分布在以接触点为中心的接触平面上并具有法向和切向刚度的弹簧。这些弹簧的作用力平行于接触点弹簧的作用力[9]。平行连接模型可以同时传递力F和力矩M,其中力F可以在接触平面上分解为法向力Fn和切向力Fs,即

F=Fn+Fs

,

(1)

式中:n为法向向量;s为切向量。

n—法向向量; xA、 xB—球A、 B的中心坐标;xc—接触中心点坐标。图1 平行连接模型示意图

初始时刻F和M的数值为0。随着时间的变化,接触平面上相对位移和转动发生的变化都会对应产生力和力矩的弹性变化。Δt时间步长内的力增量为

ΔFn=-knAΔUn

,

(2)

ΔFs=-ksAΔUs

,

(3)

式中: ΔFn、 ΔFs分别为法向、 切向力的增量;kn、ks分别为法向刚度、 切向刚度;A为接触截面的面积; ΔUn、 ΔUs分别为法向、切向位移增量。力矩增量为

ΔM=-knIΔθ

,

(4)

式中:Δθ=(ωB-ωA)Δt, 其中ωA、ωB分别为A、 B球的角速度;I为惯性矩。

1.2 桩 -钢支撑支护基坑颗粒流数值模型

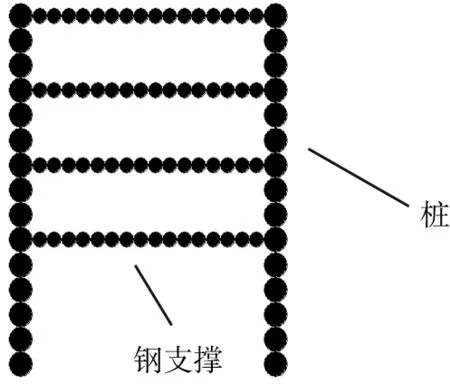

考虑到颗粒数量对计算效率的影响,应用二维模型来对基坑典型断面的桩 -钢支撑支护结构的受力特性进行分析。数值模型尺寸为80 m×40 m (长度×高度)。首先在模型箱内随机生成17 000个颗粒,并使其在重力加速度作用下达到平衡状态,此时试样高度为46 m。然后赋予颗粒摩擦系数,并删除模型箱内高度大于40 m的颗粒,删除颗粒个数为1 987,剩余颗粒个数为15 013。其次,以颗粒模型顶面为x轴,竖向中心线为y轴,删除基坑x分别为(-11±1) m和(11±1) m,且y为0~-30 m的颗粒,在删掉颗粒位置x= -11、 11处分别生成15个半径为1 m的颗粒,用来模拟半径为1 m、长度为30 m的桩结构。颗粒间的接触模型采用平行连接模型。重新在重力加速度作用下运行到平衡状态,生成的颗粒模型如图2所示。

图2 土体和桩颗粒模型

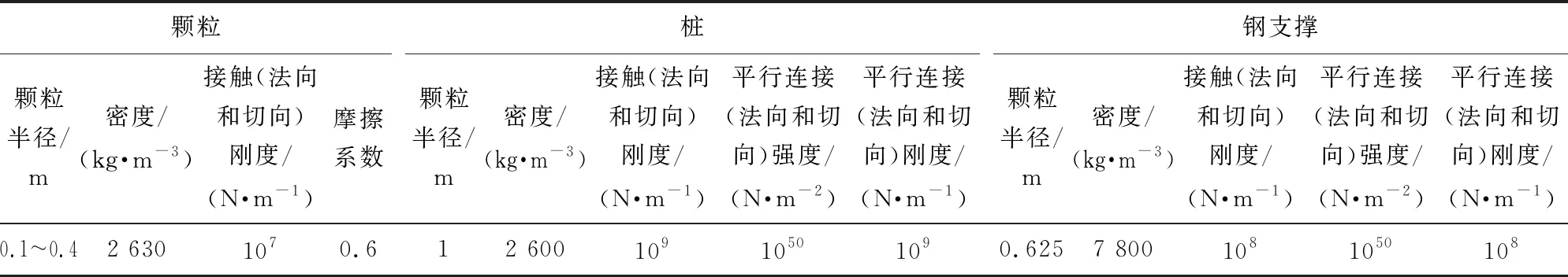

基坑开挖分4次完成:第1次开挖深度为3 m, 开挖至高度为-3 m处, 并在高度为-1 m处架设第1道钢支撑; 第2次开挖深度为6 m,开挖至高度为-9 m处,并在高度为-7 m处架设第2道钢支撑;第3次开挖深度为6 m,开挖至高度为-15 m处,并在高度为-13 m处架设第3道钢支撑;第4次开挖深度为6 m,开挖至高度为-21 m处,并在高度为-19 m处架设第4道钢支撑。其中每道钢支撑都由16个半径为0.625 m的颗粒组成,连接方式同桩结构。生成的桩 -钢支撑支护结构颗粒模型如图3所示。以上所用到的数值模型参数如表1[12]所示。

对于无钢支撑支护基坑颗粒流数值模型尺寸大小的设定、开挖过程中的开挖次数与开挖深度,以及颗粒流数值模型参数的选取均与桩 -钢支撑支护基坑的一致, 不同之处在于在基坑开挖过程中不架设钢支撑。

图3 桩-钢支撑支护结构颗粒模型

表1 土体、桩和钢支撑数值模型参数

2 数值计算与模拟分析

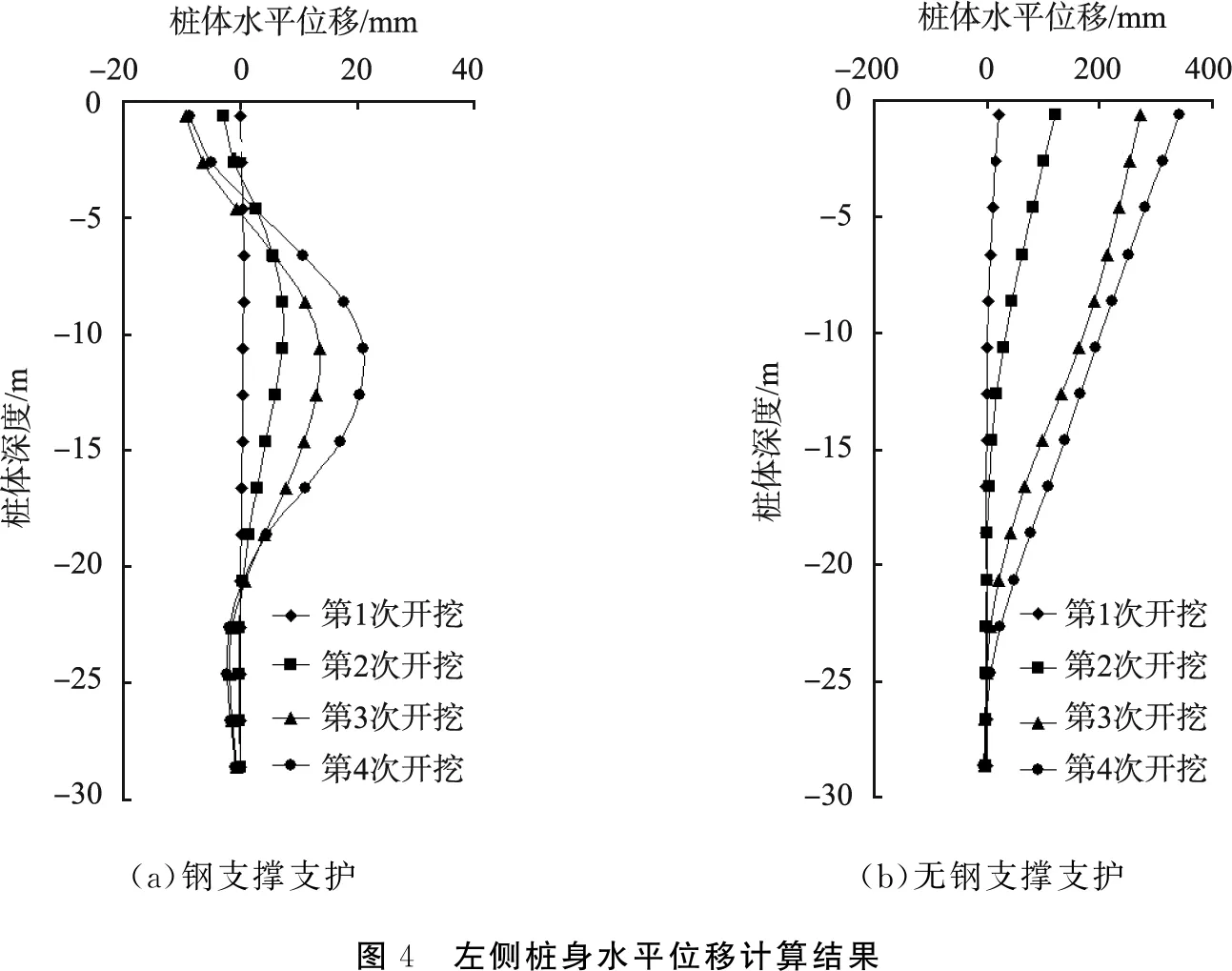

采用上述颗粒模型与模型参数进行计算模拟,得到基坑开挖过程中桩体水平位移变化规律。 图4所示为基坑开挖过程中左侧桩体水平位移变化曲线。 从图4(a)中可以看出, 随着基坑的开挖, 桩身水平位移逐渐增大。 前3次开挖桩身水平位移最大值分别为0.61、 7.32、 13.6 mm, 当进行到第4次开挖时, 桩身水平位移最大值达到21.1 mm。从图4(b)中可以看出, 4次开挖的桩身水平位移最大值分别为20.7、122、273、342 mm,远大于开挖过程中使用钢支撑进行支护的桩体水平位移,表明钢支撑支护在基坑开挖过程中起到了重要作用,合理有效地控制了桩体水平位移的产生。

从图4(a)、(b)中曲线变化规律可以看出:具有钢支撑支护的基坑桩体出现两头小、中间大的变形模式,并且随着基坑的开挖,凸出点的位置逐渐下移; 而无钢支撑支护的基坑桩体则出现整体前移的变形现象,并且前移位移大小随着基坑深度的减小而增大。

(a)钢支撑支护(b)无钢支撑支护图4 左侧桩身水平位移计算结果

图5所示为基坑开挖过程中基坑底部隆起曲线。从图中可以看出,随着基坑开挖的逐步推进,基地底部隆起变形量逐渐增大,并且呈现出中部大、两边小的变化趋势。初期开挖产生的基坑底部隆起不会引起两侧桩体侧向形变,但是随着基坑开挖深度的不断增大,基坑两侧土面高差不断增大,并且达到某水平时,基坑底部会形成塑性隆起,而且在基坑周边会产生很大的塑性区,引起地面下沉。基坑底部的隆起主要由于基坑开挖过程中基坑底部土体的竖向卸载导致基坑底部原有土体应力状态发生改变,而2组模型基坑开挖过程一致,因此2组模型基坑底部隆起计算结果比较接近。

(a)钢支撑支护(b)无钢支撑支护图5 基坑底部隆起曲线

图6、 7所示分别为有钢支撑支护和无钢支撑支护的基坑整体开挖过程接触力, 其中线条的粗细显示了接触力的相对大小, 线条越粗, 则接触力越大。 在基坑开挖过程中, 基坑内部土体接触力发生改变, 尤其是靠近桩体外侧的土体接触力变化较大。 基坑开挖的部分使得原有土压力卸载, 同时桩体外侧承受主动土压力,桩体内侧受被动土压力, 桩体内外侧不平衡土压力的存在导致了桩体变形的产生。 同时桩体的变形也会影响到土压力的分布情况, 桩体外侧土体的移动致使水平应力减小, 剪应力增大, 进而出现塑性区。 比较图6、 7可以看出,在钢支撑与桩体连接处有明显的接触力存在, 并且钢支撑有效减小了桩体内外侧不平衡压力对桩体的影响, 进而合理地控制了桩体水平位移的产生。 同时, 从接触力的大小发现, 起主要作用的为第2、 3道钢支撑。

(a)第1次开挖(b)第2次开挖(c)第3次开挖(d)第4次开挖图6 有钢支撑支护基坑整体接触力

(a)第1次开挖(b)第2次开挖(c)第3次开挖(d)第4次开挖图7 无钢支撑支护基坑整体接触力

3 结论

通过应用颗粒流数值模拟方法,建立基坑颗粒流数值模型,对桩 -钢支撑支护形式的基坑和无钢支撑支护的基坑开挖过程进行了数值模拟,得到以下结论:

1)采用钢支撑支护的基坑开挖过程中桩体水平位移最大值为21.1 mm,远小于无钢支撑支护基坑开挖过程中桩体水平位移最大值为342 mm,表明钢支撑的支护在基坑开挖过程中起到重要作用。

2)基坑开挖过程中,有钢支撑支护和无钢支撑支护的基坑底部隆起量差别不大,导致基坑隆起的主要原因为坑底土体的卸载,致使坑底原有应力状态发生改变。

3)基坑开挖的进行导致土体接触力重新分布。在有钢支撑支护的基坑开挖过程中,第2、 3道钢支撑起到了主要作用。