铜电解净液车间三段净化生产实践

姜胜光, 刘培松

(烟台国润铜业有限公司, 山东 烟台 264000)

1 净液车间现状及问题

电解车间采用净液一段脱铜+二段诱导法脱锑铋杂质+反应釜除镍+黑酸返系统的净液处理方式。净液一段为脱铜离子,每天处理电解液,产出阴极铜进行销售,净液一段脱铜液部分返回电解系统,部分返净液二段进行再次脱铜及砷、锑、铋。净液二段阴极产出黑铜粉,净液二段溶液压滤后,滤渣作为黑铜粉返侧吹炉,洁净电解液一部分返回电解槽继续使用,一部分净化液再进入粗硫酸镍生产工序,产出黑酸、粗硫酸镍。黑酸为65%的H2SO4溶液,粗硫酸镍作为副产品出售,黑酸返回电解系统。

为满足净液一段铜离子浓度维持在25~35 g/L,保证净液二段除杂能力,利用现有设备,探索净液车间三段生产模式。

1.1 连续脱铜诱导法脱杂质

电解系统每日转液至净液一段80 m3电解液(含铜45~65 g/L,含酸180~210 g/L)进行电解脱铜处理,温度控制在55~65 ℃,电解液中铜离子浓度降至20~35 g/L后,其中60 m3/d返净液二段进行处理,其余返电解系统。

净液一段处理后电解液转入净液二段,60 m3/d电解液(含铜20~35 g/L,含酸280~340 g/L)进行脱杂处理,电解液中铜离子浓度降至1 g/L,脱铜同时进行脱As、Sb、Bi,电解槽排放方式为阶梯状直线排列,电解液流动方式为串联流动,采用这种方式可以有效控制中间电解槽中电解液铜离子浓度,集中脱除砷、锑等杂质。在铜离子的浓度低于8 g/L时,溶液中的砷离子浓度开始降低,进行杂质脱除。现有电解及净液工艺流程如图1所示。

1.2 存在问题

1.2.1 净液车间电铜质量受到影响

实际生产中,受制于净液设备及原料中Bi杂质含量高的情况,现有净液车间除杂能力不足,净液一段铜离子浓度处于逐渐降低的情况,后期铜离子浓度控制困难,出现20 g/L左右情况,低于正常析出的30 g/L的要求。一旦遇到电解液循环发生阻碍,阴极附近铜离子浓度补充不及时,杂质就有可能在阴极析出,如若铜离子浓度继续降低,低于12~18 g/L时,杂质砷、锑、铋有在阴极放电析出的危险,所以需控制净液一段铜离子浓度维持在30 g/L以上,以保证生产合格电铜。

1.2.2 净液车间除杂能力与现有生产能力

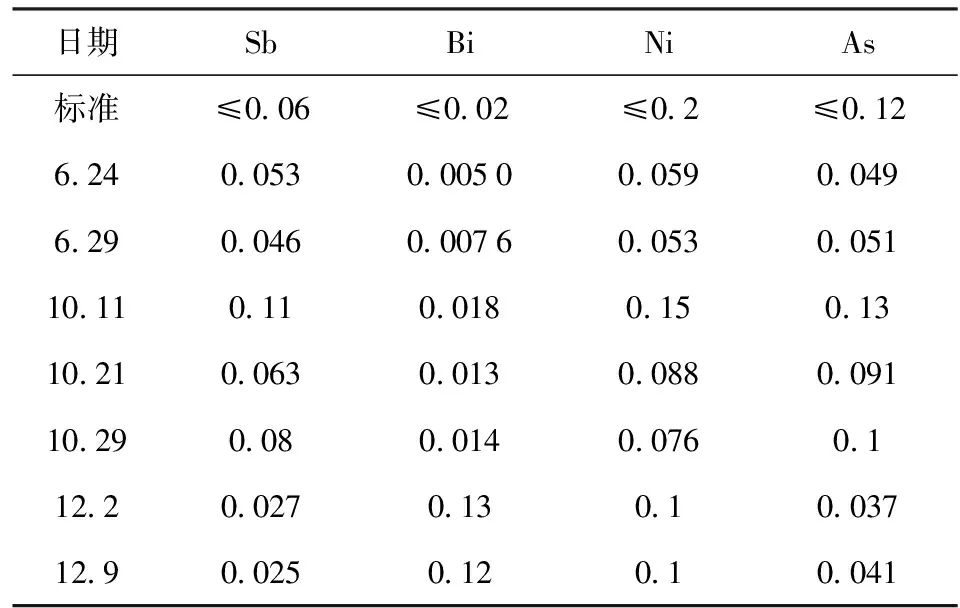

电解原料阳极板含杂质情况见表1。

从表1可以看出,电解液中杂质含量大幅升高,Bi含量较标准值升高4倍。若按阳极板中Bi含量0.02%标准进行计算,其电解液处理量见式(1)。

QBi=93 000t×1.025 8×0.02%×55%×103/0.5×85%=24 690m3

(1)

而现在净化二段电解液处理能力为21 900 m3,若杂质低于标准,理论上可基本满足生产,但净液系统还需年处理金银车间分铜液量3 600 m3。

图1 现有电解及净液工艺流程

表1 阳极板杂质含量统计情况 %

实际生产过程中,阳极板产能由6万t扩产至10万t,而净液车间未相应扩产,造成现有净液一段能力是净液二段能力的1.55倍,且需处理金银车间分铜液,导致净液脱铜除杂能力不足,急需扩大净液能力。

2 三段净化生产实践

2.1 三段净化改造

基于以上生产实际问题,在不变更现有工艺设备的情况下,实施净液车间三段生产模式,目的主要是为提高净液一段铜离子浓度生产合格电铜,其次降低诱导法除杂系统铜离子浓度,实现除杂能力提高。

2.1.1 净液一二段脱铜

在现有一段工序厂房内利用原闲置电解槽增加一段生产,即称做净化二段,其净液一段铜离子控制在30 g/L以上生产电解铜,净化二段继续脱铜至15 g/L,以供净液三段除杂,一、二段为两套独立的脱铜循环系统。

2.1.2 净液三段除杂

现有净化二段改称为净化三段,主要处理As、Sb、Bi杂质,改造后金银车间分铜工序分铜液加入净液二段脱铜回收。

2.2 净液三段生产实践

净化技改前后生产数据对比见表2。

(1)净液一段生产开14个电解槽,电流密度控制在220 A/m2左右,放液量93 m3,进行脱铜,铅板做阳极,始极片做阴极,极距控制在100 mm,生产合格电铜,加入明胶、硫脲做添加剂,阴极铜电铜结晶致密,化验数据合格,铜离子降至30 g/L时转入净液二段处理。

(2)净液二段生产开14个电解槽,电流密度控制在256 A/m2左右,净液二段主要进行脱铜作业,同时回收处理金银车间分铜工序分铜液,处理电解液量升至103 m3,其中10 m3为分铜液,铜离子降至15 g/L时转入净液三段处理,生产出黑铜转冶炼处理。

表2 净化技改前后生产数据对比

(3)净液三段生产继续脱铜,并实现诱导法除杂,解决了前期受转入电解液铜离子过高、除杂效率不足而影响处理电解液量的问题,净液系统每日电解液处理量提升40%。三段净液量较改造前提高42%,可满足稳定电解液杂质的要求。图2为改造后的三段净液工艺流程。

3 结束语

净液生产主要为满足电解系统铜离子与杂质稳定,为生产创造良好的环境。净液系统三段改造,在利用现有设备,不做过多经济投入的情况下,实现了净液车间稳定生产。

(1)一段铜离子控制30 g/L以上,配以稳定的添加剂可以生产合格阴极铜,年产800 t 2#标准铜。

(2)净液处理能力、除杂能力提高,消除了对诱导法脱铜工序效率的影响,从而提高净液系统工作效率。

图2 改造后的三段净液工艺流程

(3)铜冶炼工序中金银车间分铜工序的分铜液得到有效回收利用,实现环保最优处理。保证金银分铜液不对净液车间阴极铜质量产生影响,又消除了分铜液高铜离子对诱导法脱铜工序效率的影响。