优化煮糖罐结构和控制程序全面实现全自动煮糖

程玉娥,吴丽金,蔡惠勇

(中粮(唐山)糖业有限公司,河北唐山063210)

0 引言

中粮(唐山)糖业有限公司是中粮糖业在河北唐山曹妃甸新建加工100万t/年精炼糖企业,2015年正式投产,现日处理原糖量1500 t,年产白砂糖30万t左右,产品一级品率100%。我们通过对制糖行业的调查发现,美国、德国、澳大利亚、日本、韩国等发达国家的糖厂基本上实现了自动化生产,生产的效率、能耗及产品质量都远远优于我国,可见实现制糖工业的自动化控制越发显得重要。因此,公司在建厂初期便选用了西门子冗余控制器410-5H配合西门子DCS软件、PCS7自动化集中控制系统。

在制糖工业生产中,煮糖工序是关键而重要的环节。经过澄清、蒸发处理的糖浆,最终在煮糖罐内结晶成糖,这一道工序的控制好坏直接影响着蔗糖的产量和质量,从而决定着糖厂的经济效益。煮糖工段由于蔗糖结晶机理复杂、关键工艺参数无法在线测量、生产过程中受到的干扰因素较多等原因,国内很多糖厂还主要是依靠人工煮糖或是半自动化,自动化水平远远低于发达国家,自动控制方案目前还大多处于探索阶段。根据煮糖结晶工艺,经过多方对比,公司选用了西门子 NAHMAT全自动煮糖控制系统,并通过结合生产实践对此自控程序和相关设备进行优化改造,用以实现煮糖结晶过程的全自动控制和信息化管理,从而全面实现全自动煮糖。

1 煮糖工艺简介及煮糖罐结构

1.1 煮糖工艺简介

图1 煮糖罐外观

图2 煮糖罐内部

煮糖实际上就是把糖浆(或糖蜜)浓缩到一定饱和度,析出符合要求的蔗糖晶体和将晶体养大的过程,结晶过程中,蔗糖晶体的生长依靠母液的过饱和度作为推动力。煮好一罐糖的关键就是在煮炼糖膏的过程中控制好母液的过饱和度,使之与糖分沉积的速度相平衡,而这种平衡受到多种因素的影响,例如,物料纯度、浓度、温度、蒸汽压力、糖膏对流强度以及煮糖罐真空度等,各因素之间环环相扣、息息相关,彼此影响,任何一个因素控制不好,都会影响到其他因素,甚至造成联锁反应,使这种平衡遭到破坏。如果处理不好,会对整罐糖膏的质量及糖分的回收造成致命的影响,且增加水、电、汽的消耗。由此可见,煮糖工序的主要任务就是以最短的时间、最简单的流程、最大限度地把糖浆中的糖分煮炼成合格的产品糖,以达到优质、高产、低耗的目的。

1.2 煮糖罐结构

以A糖膏结晶罐为例,A糖煮糖罐设计公称容积75 m3,为平鼓式结构、锥形底、带有机械强制搅拌对流装置,如下图1(外观),图2(内部):

2 自控煮糖系统及煮糖罐结构的优化

公司选用的西门子 NAHMAT全自动煮糖控制系统以及配备的煮糖设备虽然算是目前国内比较先进的,但是,自2015年12月底投产试运行,经过一段时间生产实践,发现原设计自动煮糖程序、煮糖罐的结构以及测量仪器还存在一些不足之处。因此,结合生产实际,我们对此套自控煮糖系统及煮糖罐结构陆续进行了优化改造。

2.1 优化改造之前存在的问题

第一,煮糖罐内搅拌器安装高度偏高,糖膏对流不理想,影响糖膏的煮制以及锤度计检测数据的准确性。

第二,锤度计安装位置不合理,该位置糖膏局部对流不良,导致锤度计检测值滞后或波动较大,自动煮糖程序难于正常运行。

第三,煮糖罐内洗罐环管安装位置太高,且只有一套环管,洗罐效果差,罐内残留的砂糖晶粒较多,带入下一罐糖膏中,这些残留的砂糖晶粒经再次煮制后颗粒比较大且显黄色,造成产品中黄糖粒较多,影响到产品质量。如果是放糖后再进糖浆煮双A种,需由自动转换为手动,进热水开稀溶掉残留的砂糖,这样会延长罐时并增加耗水耗汽量。

第四,自动煮糖程序需要完善,原A糖自动煮制程序设计为罐罐单A糖膏煮制,而实际生产中大多是先煮制双A种,然后通过分割操作到单A煮制,但程序中没有这个模块。

2.2 技术改造方案及实施

2.2.1 改善煮糖罐内糖膏对流状态

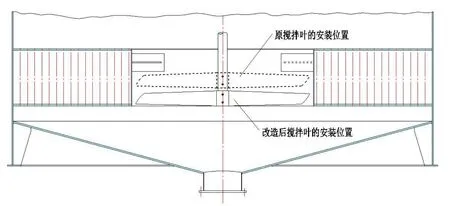

煮糖罐搅拌器安装位置改造,将原来的搅拌轴加长400 mm,使搅拌叶降低400 mm高度,搅拌叶底部至下管板位置。这样改善了糖膏的对流状态,避免糖膏对流不良沉积形成死角。安装位置的改变前后如图3所示:

图3 搅拌器位置改造

2.2.2 保障煮糖罐内锤度精准反馈

煮糖罐内锤度的真实准确反馈是实现全自动煮糖的数据基础,对锤度计安装位置改造,原来锤度计安装的位置为糖膏对流的死角,糖膏对流状态差,锤度计检测值滞后或波动较大,无法准确检测罐内糖膏的锤度,成为自动煮糖程序正常运行的最大障碍。改造后锤度计安装位置移至采样器下面,此处有一个上下贯通汽鼓的糖膏对流通道,糖膏对流状态良好,锤度计能比较准确地检测出罐内糖膏真实锤度。锤度计改造前后的安装位置如图4所示:

图4 锤度计位置改造

2.2.3 提高煮糖罐清洗效果

煮糖罐罐内洗罐环管改造,原设计煮糖罐罐内只有一套洗罐环管,而且安装位置太高,离上管板高度5100 mm,洗罐效果差,罐内残留的糖膏比较多。改造的情况是:在原洗罐环管位置降低2000 mm处再增加一套洗罐环管;同时在煮糖罐底部的进料环管上加装一条 DN50的进汽管,并将安装的气动阀的控制编入自动煮糖程序中,这样可利用罐内均匀分布的进料分配管对罐内底部进行打汽(每根分配管上均匀分布着许多小孔)。在A糖膏放糖后程序自动打开两套洗罐环管的蒸汽阀,以及进料环管上的蒸汽阀,三管齐下对煮糖罐打汽洗罐,能够在较短时间内将罐内残留的糖膏洗干净。改造情况如图5所示:

图5 洗罐环管改造

2.2.4 A糖自动煮糖系统的完善

2.2.4.1 完善后的软件设计流程

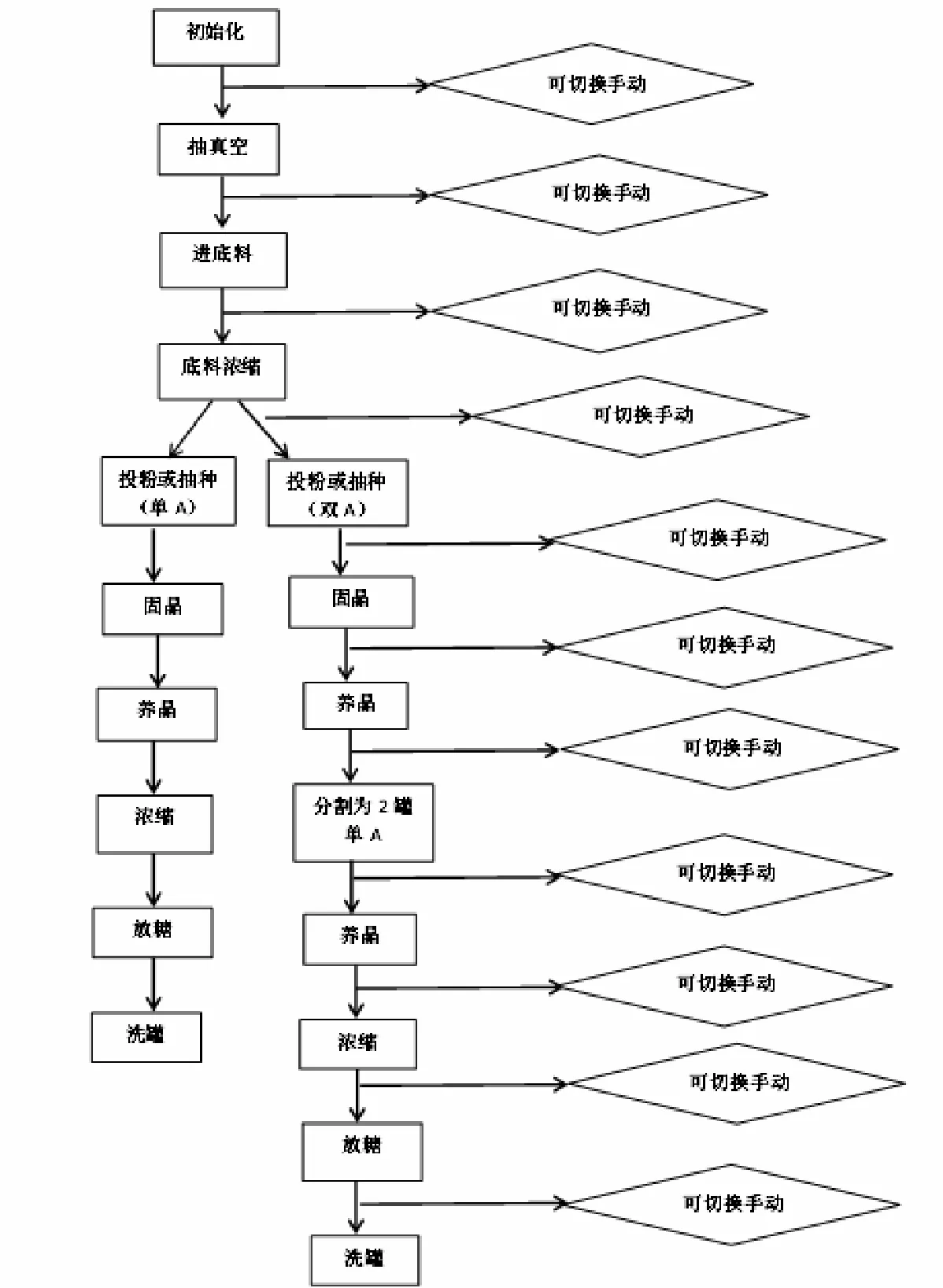

在原西门子 NAHMAT自动煮糖程序中编入煮种养双A再分割两罐单A煮制糖膏的操作程序。这种全自动分割方法,通过DCS操作界面一键控制多个阀门的联锁操作,大大降低分割的操作强度,实现双A到单A的自动切换,这点对比于国内其他糖厂是相对领先的。完善后的A糖自动煮糖系统的工艺控制流程见图6:

2.2.4.2 具体操作控制实施过程

自动煮糖系统的基本原理是总结蔗糖的结晶过程原理、建立数学模型,根据经验预先设置好煮糖相关参数的工艺曲线,根据各相关参数采集点反馈回来的信息按设定曲线自动调节相关物料,自动控制强制循环装置、液位、真空度、蒸汽压力和糖膏锤度等。

具体实施就是,首先由煮糖操作工先进行一段时间手动操作,工艺工程师确定所需的关键参数,再由自控工程师结合参数编辑煮糖工序各个阶段的控制程序,涉及到的主要参数为:液位,锤度,蒸汽压力,真空度,温度,阀门开度以及搅拌器电机电流等。同时根据实际操作情况,在DCS系统上编辑简单明了、易于操作的程序控制点,需要输入常调整的参数及手动点鼠标确认。具体操作步骤如下:

(1)自动煮糖控制界面(图7),分为煮种、煮糖、投粉3种模式。选择画面上的煮种按钮,等待煮种按钮变绿。

(2)查看参数设置界面(图 8),确认本次煮种、煮糖、投粉的参数是否正确,比如装罐液位,抽种(或投粉)点锤度,养晶液位和锤度,放罐锤度,搅拌器电流,洗罐温度等。

(3)选择自动按钮,打开图9对话框,选择投粉或抽种按钮,然后点击启动即可。

图6 自动煮糖系统工艺控制流程图

图7 自动煮糖控制界面

图8 自动煮糖参数设置界面

图9 投粉(接种)操作界面

(4)当锤度达到抽种(或投粉)锤度,则会提示是否抽种(或投粉),如果确认则会自动打开抽种(投粉)阀,如果不确认则煮水保持锤度。抽种开始后达到设定抽种液位,或者操作工点击确认按钮,则结束抽种。

(5)自动煮种养晶阶段,如果需要手动介入洗砂,则将相关阀门打成手动进行操作,操作完毕请务必切回自动。当液位达到 100%则会自动保持锤度,等待分割。

(6)若煮种为双A,煮种结束后则进行分割操作。点击煮糖总界面上的选择按钮,从双A罐中下拉选择母罐,单A罐选择子罐,选择完毕后,启动分割按钮将亮起,此时可点击启动分割,则自动开启、关闭2个煮糖罐的相关联锁阀门,进行全自动分割操作,中间无需人工介入。如果紧急情况需要取消分割,则点击取消分割按钮(图10)。

(7)一罐煮种双A分割为两罐单A后,两罐单A则进入自动煮糖养晶阶段,选择DCS控制板面上的养晶按钮(图 11),然后点击自动按钮,则进入全自动养晶阶段。如果先前煮种为单A,则无分割步骤,煮种养晶结束后直接进入自动放糖、洗罐程序。

图10 双A分割操作界面

图11 养晶操作界面

(8)当煮糖养晶结束,收浓阶段会出现确认放罐按钮,若操作工确认助晶箱能够允许放糖,则点击确认按钮。系统会自动收浓到参数设定的放罐锤度(或电机电流)进行放糖,然后自动洗罐,洗罐结束系统会自动关闭所有阀门,直到操作工再次点击启动按钮。

3 A糖自控煮糖系统优化改进后的效果

3.1 系统性能提高

通过对搅拌叶安装位置的改进,改善了糖膏的对流状态,加速了糖膏的对流;通过对锤度计安装位置的改进(改装在糖膏对流状态良好的位置),避开对流的死角,改变了原来锤度计检测值滞后或波动较大的状态,使重新安装的锤度计能够准确地检测出罐内糖膏的锤度,达到了工艺要求;通过对煮糖罐清洗系统的改造,能够在较短时间内将罐内残留的糖膏洗干净,避免成品黄粒产生,提升产量质量;通过对自动煮糖软件设计增加双A煮制分割等模块,取得显著的效果,既实现严格的煮糖过饱和曲线控制结晶,又可以柔性化地按需设定修改参数,完善优化了自动煮糖工艺控制,系统运行稳定。图12为自动煮糖的控制曲线:蓝色曲线为罐内物料锤度,绿色曲线为罐内物料液位,红色曲线为进罐蒸汽压力,黑色曲线为罐内真空度,褐色曲线为搅拌器电流,紫色曲线为罐内温度。

图12 自动煮糖控制曲线图

3.2 经济效益提升

一是,自控程序的完善使用使得糖膏煮制的各个阶段衔接更加紧凑,优化起晶工艺控制减少伪晶出现,减少了洗砂操作,节省了整晶的时间。另外,煮糖罐罐内洗罐环管的改造,使得洗罐更加彻底,在煮制双A种时不需要由自动状态转换为手动来进热水开稀溶掉残留的砂糖晶粒,从而缩短了煮糖罐时,使生产产能提高,大大降低了生产消耗。表 1为选取其他条件基本等同情况下,A糖自动煮糖系统优化改造前后的煮糖水耗、罐时及产品产量情况比较。

二是,由于自控煮糖系统智能化、自动化水平提高,系统运行稳定,极大地减轻了人工强度,降低了人工成本,从而提高了企业生产管理能力,增加了企业的经济收益。

3.3 产品质量提高

一是,通过增加一套洗罐环管打汽洗罐,以及增加从罐底均匀分布的进料管进行打汽洗罐,洗罐温度可达到 110℃,可以洗净罐内残留的糖膏。避免了因残留的砂糖晶粒经再次煮制后生成大颗粒黄色糖,而造成产品中黄糖粒多,从而提高了产品的感官质量。

二是,自动煮糖程序的完善使用,优化了起晶过程,减少了伪晶出现的几率,提高了产品的晶粒均匀度,同时,由于晶粒整齐,分蜜机糖膏分离更容易控制,可不同程度降低产品的色值,提高产品质量。

表2为选取其他条件基本等同情况下,A糖自控煮糖系统优化改进前后的产品粒度、黄粒及色值 情况比较。

表2 优化前后产品粒度、黄粒、色值对比

4 B、C、D糖膏煮制的自动控制

与A糖煮糖罐一样,对B、C、D糖煮糖罐的对流、锤度监测、清洗系统等设备进行改造,对煮糖DCS自动控制系统的优化,分别采用接种、投粉等控制方式的选择,从而实现了全自动煮糖控制和信息化管理。

5 小结

本文以A糖膏的煮制为例,通过对自动煮糖系统及煮糖罐结构的优化改造应用后,系统控制稳定,实现了煮糖结晶过程的全自动控制和信息化管理,同等条件下缩短了煮糖时间,减少了人工,提高了企业的竞争力;达到了节能降耗,提高产量,稳定质量的目的;减轻了煮糖操作的劳动强度,实现了节能减排增效的目标,取得较好的社会效益,得到糖业界的广泛认可。