匀速升降温激励法温度传感器校准技术研究

陈逸清 崔文德 裴雅鹏 王阔传 刘 浩

(北京航天计量测试技术研究所,北京 100076)

1 引 言

温度是确定物质状态的最重要参数之一,随着科学技术的发展,温度测量越来越受到重视,而且对测量准确度的要求也越来越高。在国防军工领域和传统产业如钢铁、冶金、热处理、轻工、化工等领域,随着自动化程度的提高和对产品质量要求的提高,都要求准确、快速地测温和控温[1]。因此对温度监测与相关传感器设备的校准变得越来越重要。由于温度传感器应用量大面广,其测温误差将对工业生产带来影响,造成经济损失。为此温度传感器在出厂时需要进行严格的检验,使用过程中还要进行周期性检定或校准,以判断温度传感器是否发生质变、超差。尤其在高精密测量系统中,对于温度传感器的校准工作必不可少[2]。

传统的温度传感器校准方法耗时长需要等待每个校准温度点的热平衡时间,校准效率低。因此本文提出了一种温度传感器的匀速升降温激励法快速校准技术,通过控制温控炉内温场匀速升降温,可在一个温度循环周期后,得出全温区的校准结果。该方法无需等待每个校准温度点热平衡的时间,弥补了传统校准方法中耗时长的缺点,校准效率高、速度快,可实现温度传感器在全量程内的“逐点”校准。

2 温度传感器的匀速升降温激励法快速校准原理

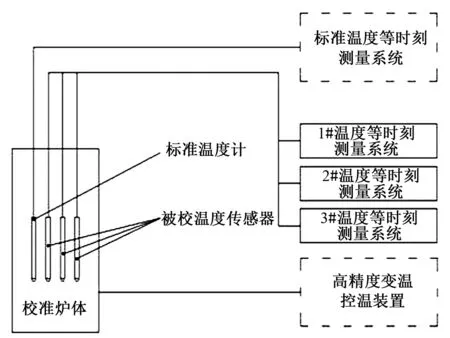

如图1所示,将被校和标准温度传感器放置在校准炉中,先将校准炉降温至校准下限温度点,再对均温块进行加热,控制升温速率匀速上升,升至校准上限,再进行降温,控制降温速率与升温速率大小一致方向相反,降至校准下限,此时会得出被校和标准传感器的示值温度曲线,在一个校准温度点上取标准传感器所对应的时刻并记录下被校传感器的温度值,因为被校传感器温度响应时间相比于标准传感器存在超前或滞后,且在升温和降温过程中由于设置了匀速升降温条件因此这个超前或滞后量大小一

图1 匀速升降温激励法校准示意图Fig.1 Calibration diagram of uniform rising and cooling excitation method

致,所以在升温和降温过程中,标准同一校准温度点上会得到被校传感器的两个温度值,当校准装置的升、降温速率大小一致时,如图2所示,升温与降温过程中两只传感器温差Δt大小相等方向相反,因此通过算术运算的方式可以消除由于温度滞后给校准结果带来的影响,最后通过比较被校和标准温度传感器同一时刻在所取校准点上的温度值,得出被校传感器和标准温度传感器的差值,达到校准的目的。然后对全量程的温度逐点进行上述计算并比较,可以得出被测传感器所有校准结果。

图2 匀速升降温激励法校准原理图Fig.2 Calibration Schematic diagram of uniform rising and cooling excitation method

(1)

3 校准炉体设计优化

3.1 匀速升降温校准炉体设计

实现温度传感器感温探头周围环境温度(均温芯子有效区域)匀速升降温是实现本文校准方法的重要条件之一。因此为了提高校准精度需尽可能的提高校准炉的温度均匀度。

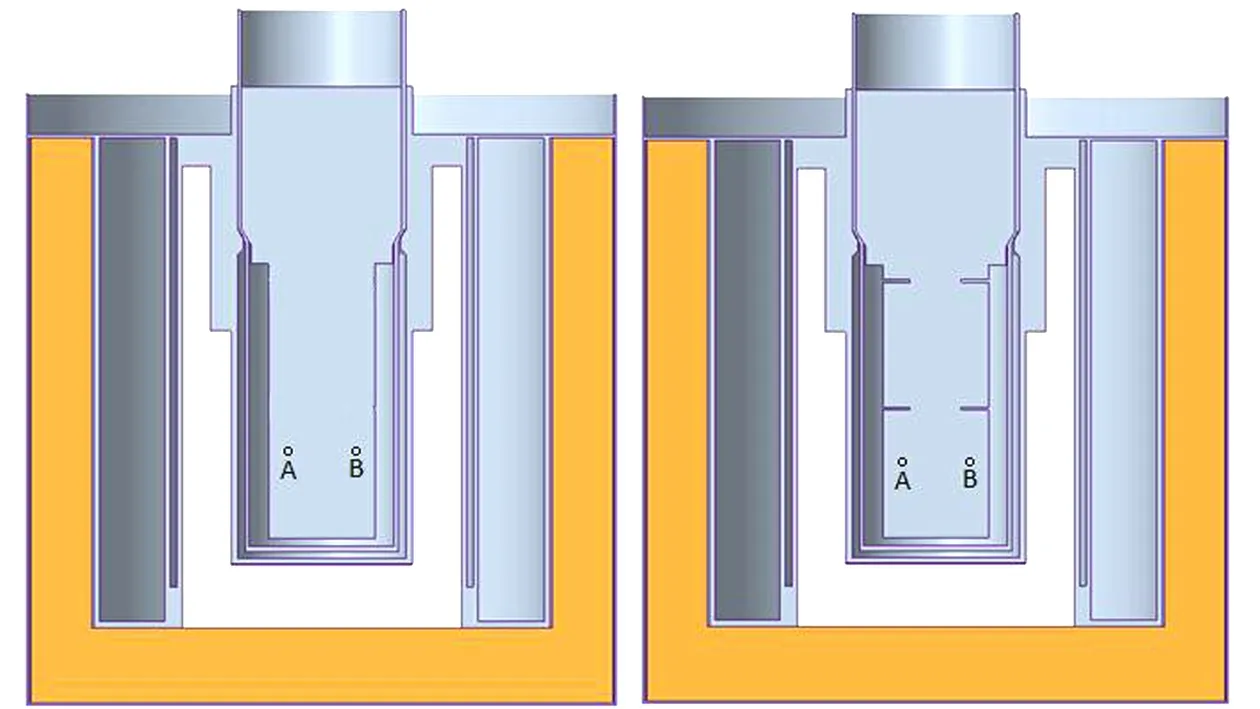

选择导热系数大的铝合金作为校准炉体整体的材料。在确保均温块温度场的性能指标的情况下,将校准装置炉体设计成如下结构,如图3所示。

图3 校准炉设计结构Fig.3 Calibration furnace design structure

校准炉整体外形为圆柱桶状结构,由于保温层材料的热物性对均温区域温度场分布有所影响,保温层材料的导热系数要尽量小才能起到保温绝热的作用[5]。因此在常用保温材料中选择导热系数小的发泡聚氨酯作为保温层材料。

根据实际工程需要,为了保证被校和标准温度传感器的安装便捷,校准炉使用开放式的设计结构,温度传感器直接插入校准炉内的均温芯子中即可。选取均温芯子最下段50mm作为校准有效区域。

由于空气的导热系数很小,不利于导热但能起到较好保温作用,因此设计在中间层和外层恒温块的底部和侧面部分区域留出一定区域的缝隙,同样在内层均温芯子和中间层的底部和侧面部分也留出一定缝隙,套筒和芯子下部分间有空气隔离,具有良好的保温性能,因此可以保证套筒与均温芯子有效区域的直接热交换较小,确保均温芯子有效区域的温度只来自于上半部分加热棒的传导,使其具有良好的温度均匀度。

有空气腔和无空气腔的瞬态均温芯子有效区域内靠近底面的横向温度分布曲线对比如图4、图5所示。

图4 无空腔均温芯子底面温度横向分布曲线Fig.4 Transverse temperature distribution curve of the bottom surface of thr core without cavity

图5 有空腔均温芯子底面温度横向分布曲线Fig.5 Transverse temperature distribution curve of the bottom core

图中纵坐标为温度值,横坐标为距离均温芯子底面中心点的距离d。从温度分布曲线上可以看出,无空腔的设计结构中均温芯子有效区域整个底面在同一时刻中心点与边缘点温差达到了0.410℃,有空腔的设计结构中温差为0.077℃。因此增加空气腔可以有效地阻隔外层均温块向均温芯子传热。

在实际工程应用中,由于每一只加热棒的实际加热功率都会略有不同,与标称值有所出入,而在本文的校准系统中每一只加热棒的工作状态是否一致会影响均温块的传热,导致均温芯子有效区域内同样高度轴对称位置上的点温度场分布不一致,这种情况会对校准结果会产生影响,因此为减小并尽可能消除上述影响产生的校准不确定度,设计将均温芯子截为三段,设计长10mm高1mm的开口结构,开口处只留下芯子中心部分联通,这样处理后来自热源的热量就只能通过芯子联通的中间部分从上表面向下对均温芯子的有效区域进行热传导,而不是从侧面四周向下传导。这种设计有效的弥补了由于校准炉侧面加热,热源传导温度不均匀导致的均温芯子有效区域无法实现对称的温度场问题,并减小均温芯子纵向的温差。

图6 均温芯子设计结构对比Fig.6 Comparison of design structure of uniform temperature core

如图6所示,通过数值热分析计算均温芯子截与不截为三段式两种结构有效区域内中心轴对称点A、B的温度值得出:未截成三段式的A、B点的温差为0.03℃,截为三段式后A、B点的温差为0.01℃,因此通过对均温芯子设计为开口结构可以有效地解决由于加热棒工作状态不一致导致的校准炉温场不对称均匀的问题。

3.2 数值热分析

为了模拟实际校准过程中每一只加热棒功率不一致的效果,设置仿真模型左右两边加热源位置的控温状态不一致,并根据经验参数选取可能存在的误差最大值,设置左侧控温条件从-196℃升至200℃用时5400s,待温场稳定30min后以同样速率降回至-196℃;右侧同样条件用时5500s。在整个模型上表面施加对流换热,环境温度设为25℃;液氮温度设为-196℃恒温。 对均温块进行非稳态传热数值模拟分析。由于整个仿真结果是一个动态过程,因此选取几个特定时间点的计算结果,校准炉的瞬态温度场分布图如图7所示。

图7 温度场瞬态分布云图Fig.7 Cloud map of transient distribution of temperature field

由于本文研究的校准方法要求被校与标准温度传感器感温探头所在位置周围温场实现匀速升降温变化,为了检验上述设计的结构能否满足需求,选取几个点进行数据分析。如图8所示。在均温芯子的有效区域内分别选上、中、下位置对称的六个点A1、B1、C1、A2、B2、C2。

图8 校准炉体三维结构Fig.8 Calibration the three-dimensional structure of furnace body

4 仿真数据分析

对选取的6个点进行数值热分析计算,6个点的温度随时间变化曲线如图9所示。

图9 温度随时间变化曲线Fig.9 Temperature curve over time

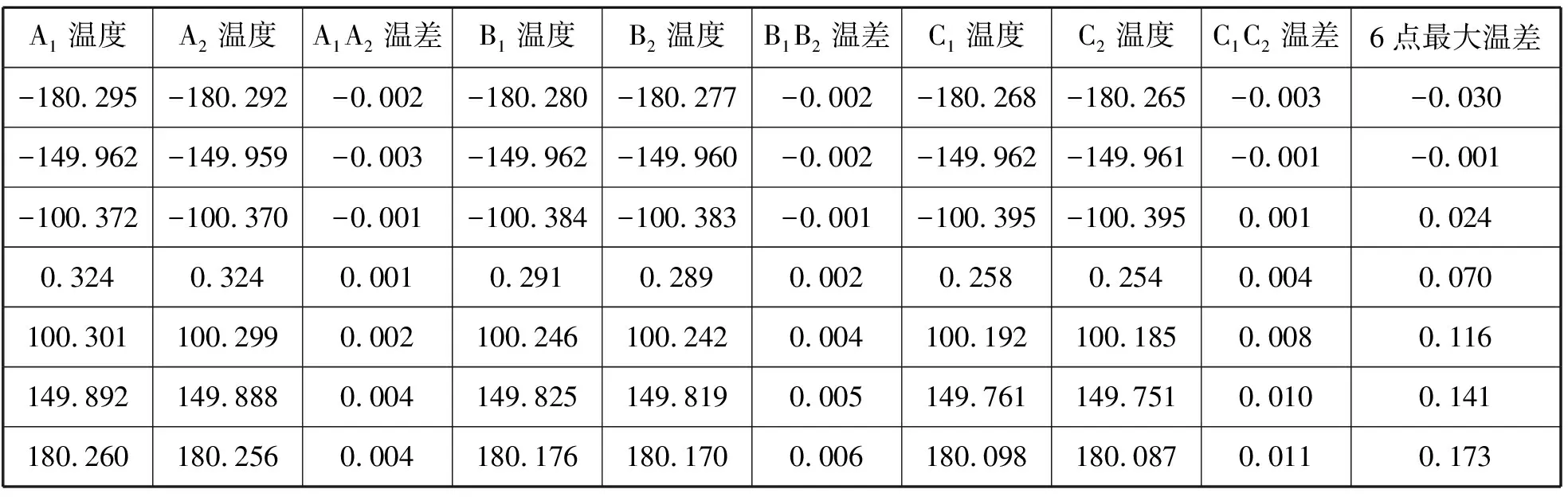

如图9所示,可以初步看出以上6个位置点均大致实现了校准温度循环周期内温度的匀速升降。由于本文校准方法需要标准传感器与被校传感器对比得出校准结果,需要均温芯子有效区域同一平面上的两个对称位置温度变化均匀同速,由于校准温区较宽,因此从温度曲线分布图中无法精确看出数值差异。为了得出精确数值,对三对对称点的温度值进行对比,并对6个点进行升降温速率计算。选择几个特征温度值进行对比,计算结果分别如表1、表2、表3所示。

表1 A1、A2点间数据对比

由计算结果可以看出,除一开始进行升降温变化时前20℃由于温场传递引起的滞后现象导致均温芯子有效区域内温度升降温未能实现匀速外,其余时刻均温芯子的有效区域均满足了设计需求,并且同一平面上的两个对称点在匀速升降温过程中温差始终控制在0.018℃以内。因此在实际校准中选取校准有效温区为-180℃到180℃,如若想要得到更宽的校准有效温区可以采取加长整个控温区间或降低控温速率的方式实现。

表2 B1、B2点间数据对比

表3 C1、C2点间数据对比

为了分析校准炉体对校准结果的不确定度影响,利用本文提出的校准原理对上述数据进行计算,并选择几个特征温度值数据进行分析,如表4所示。

表4 校准结果数据对比

根据上表分析得知,均温芯子有效区域内在控温过程中由校准炉体引入的校准不确定度最大为0.011℃,大部分稳定在0.005℃以下。由于在实际校准过程中,可能发生安装温度传感器时标准与被校传感器的感温探头未能在同一水平面的情况,通过对比6个点间的温度值可以得出在校准过程中6点间的最大温差为0.173℃,6个点间的极值距离约为50mm,因此取极端最差情况,在实际放置传感器时,若感温探头的放置高度相差5mm,会对校准结果产生约0.017℃的不确定度影响。

本文校准方法对于-180℃至180℃温区内“逐点”校准总共耗时3.5小时,然而在传统校准方法中只校准上表中这些特征温度点就要耗时约7小时,因此本文研究的校准方法可以极大地提高校准效率。

5 结束语

通过研究一种新的温度校准技术,分析了各种因素对均温区域温度场的影响,从而不断优化设计,利用热分析软件ANASY进行验证并完成校准炉体的设计定型。在考虑到实际试验过程中可能出现的问题基础上进行了仿真校准,分析了数据结果,给出了校准炉体的校准不确定度并优化了校准过程。