轮毂电机驱动车辆线控差动转向的研究*

王其东,曹 也,陈无畏,赵林峰,谭洪亮,谢有浩

(1.合肥工业大学汽车与交通工程学院,合肥 230009; 2.合肥学院机械工程系,合肥 230071;3.安徽猎豹汽车有限公司,滁州 239064)

前言

近年来,节能、环保和安全已成为汽车发展的3大主题,而电动汽车因其在节能、减排方面所展现出的巨大优势而受到越来越多的关注[1-2]。特别地,轮毂电机驱动电动汽车各轮转矩独立可控可测,且转矩响应快速精确[3],能够有效改善车辆的操纵性、稳定性和安全性[4-5],打破了动力总成与底盘系统传统意义上的功能界限[6],从而逐渐成为目前和未来阶段汽车的研究热点。

汽车转向系统对汽车的行驶安全至关重要。为了提高转向性能,汽车转向系统不断发展,目前电动助力转向系统已得到广泛应用[7-8],而线控转向系统作为一种全新概念的转向系统,也已得到业界的广泛关注。对于四轮毂电机驱动电动汽车,由于其各轮转矩独立可控和转向系统中主销横向偏移距的存在,使得能够人为独立控制前轴左右两转向驱动车轮的驱动力,形成左右转向驱动轮驱动力差值,从而两转向轮驱动力绕各自主销轴线产生的力矩不相等,经转向梯形叠加得到驱动转向机构运动的绕主销转矩差,最终实现汽车转向[9-11]。

目前,国内外在相关领域也都做了一些研究。文献[12]中将履带车辆的滑动转向推广到轮式驱动军用车辆上来,并提出差动转矩转向这一概念。文献[13]中针对无转向车轮的四轮独立驱动电动汽车,通过集成控制各轮差速实现车辆滑动转向,且其转向轨迹可与正常转向车辆相近。然而以上研究均是针对无机械转向机构的轮式独立驱动车辆,是对滑动转向系统的拓展。文献[14]中基于无齿轮齿条转向器的前轮轮毂电机驱动试验车对差动转向技术展开研究,分别设计了差动主动转向与差动助力转向控制系统,并对其进行了仿真与试验验证,但其研究的试验车型并不具备完整的汽车转向系,且差动转矩是简单地依据手力乘以一个助力比例来确定的。文献[15]中对多桥式轮毂电机驱动军用车辆差动转向控制开展研究,分析了差动转向对整车性能的影响,并基于不同的控制层面提出了不同的转矩分配策略,使车辆在维持车速和稳定性的同时实现转向,但其是在传统机械转向机构的基础上进行研究,所以差动转矩只是充当转向助力的作用,且差动转矩只是由简单的查表模块确定。

事实上,针对具备完整转向系统的轮式独立驱动车辆,差动转矩可以作为转向唯一动力源驱动转向机构运动,实现车辆转向,而非简单地充当助力作用,但相关研究却少有。文献[16]中讨论了在原转向系统完全失效的情况下,基于差动转向的车辆横摆运动控制问题,以差动转矩为转向动力源,以横摆角速度为跟踪反馈控制量,考虑参数不确定性,设计了鲁棒输出反馈控制器,使车辆在原转向系统失效时也能产生期望的横摆运动,避免了危险情况的发生,但其是将驾驶员的转向意图解析为一个期望横摆角速度,通过控制车辆的横摆运动,从而间接地实现车辆转向的。为了充分发挥轮毂电机驱动电动汽车的独特优势,本文中针对具备完整转向系统的轮毂电机驱动车辆其转向系统失效的情况,基于原线控转向系统对差动转向系统进行总体设计,将驾驶员转向意图解析为期望齿条位移,以左右转向驱动轮为转向唯一动力源,通过独立控制两转向驱动轮转矩驱动转向机构运动,使实际齿条位移跟随期望值,实现车辆线控差动转向,恢复驾驶员对车辆的操控。经适当简化,建立起线控差动转向系统动力学方程;并针对汽车转向系统复杂、非线性等特点,以转向齿条位移为闭环控制量、以系统方程为基础,基于三步法,设计出便于实际工程应用的线控差动转向非线性控制器,控制前轴两侧转向轮转矩差,驱动转向机构运动,使车辆能够依照驾驶员意愿进行转向。

1 线控差动转向系统架构及建模

1.1 系统架构

轮毂电机驱动电动汽车各轮转矩独立可控,且转矩响应快速精确,能及时根据需要控制各车轮上的纵向力[7]。当控制左右转向驱动轮转矩出现偏差时,地面作用在车轮上的纵向力也会出现偏差,大小不同的纵向力使左右两侧转向轮绕其主销产生了大小不等、方向相反的力矩,由于转向梯形的存在,这两个力矩矢量和不为零,且方向朝向转向轮纵向力较小的一方,继而驱动转向机构运动,实现汽车转向,即差动转向。

差动转向技术可在传统机械转向系统的基础上完成转向动作,也可以去掉转向机械连接,像线控转向一样实现转向功能[15]。本文中基于车辆原有的线控转向系统对差动转向系统进行总体设计,以进行线控差动转向相关研究。图1所示为线控差动转向系统简图,整个系统主要由转向盘总成、转向执行总成和电控单元(ECU)构成。其中,转向盘总成的路感模拟电机用以模拟反馈转向阻力,使驾驶员获得良好的路感。当驾驶员转动转向盘进行转向操作时,ECU检测到转向盘转角信号δsw和其他车体姿态信号,经控制策略决策出左右转向驱动轮转矩差,并分配给左右轮轮毂电机,产生作用于转向机构的力矩,驱动转向机构运动,实现车辆转向。值得注意的是,本文中所研究的线控差动转向系统是针对原线控转向系统失效、转向电机不工作的危险情况,此时线控差动转向系统作为容错或后备系统介入工作接替原系统独立实现转向动作,即左右两侧转向驱动轮作为车辆转向唯一动力源,恢复驾驶员对车辆的操控,避免危险的发生。

图1 差动转向系统简图

1.2 系统建模

1.2.1 等效齿条动力学方程的建立

参考SCFs(steering characterizing functions)通用转向系统模型[17],对线控差动转向系统进行等效简化,建立等效齿条动力学模型,如图2所示。

图2 差动转向系统简化模型

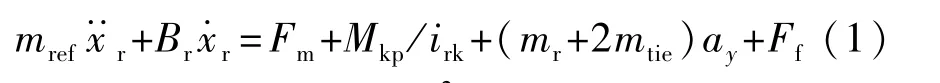

将齿条、左右横拉杆和非簧载质量绕左右主销的转动惯量看作一个整体,定义为等效齿条。对其进行受力分析可知,作用于等效齿条上的力主要包括转向电机输出力矩经齿轮作用在齿条上的力、绕主销力矩经横拉杆作用在齿条上的力、齿条与左右横拉杆惯性引起的作用于齿条上的力和摩擦力。因此,可得等效齿条的动力学方程[17-18]:

其中mref=mr+2mtie+2Juk/irk2

式中:mref为等效齿条质量;mr为齿条质量;mtie为左右转向横拉杆质量;Juk为非簧载质量绕左右主销的转动惯量;irk为左右传动机构传动比;Br为齿条阻尼;xr为齿条位移;Fm为转向电机输出力矩经齿轮作用在齿条上的力,本文中Fm=0,即转向电机不工作,无力矩输出;Mkp为绕主销力矩;ay为车辆的侧向加速度;Ff为摩擦力。

1.2.2 转向系统轮胎回正力矩计算

参考NADS(national advanced driving simulator)转向系统轮胎回正力矩的计算,基于STI轮胎模型,对作用在转向车轮上所有重要的力和力矩计算其产生的绕主销力矩[18]。

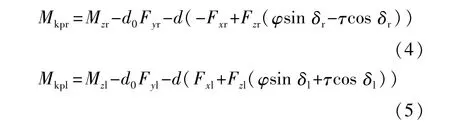

右轮主销力矩:

左轮主销力矩:

式中:Mzl和Mzr为作用于左右转向轮的回正力矩;Fxl和Fxr为作用于左右转向轮的纵向力;Fyl和Fyr为作用于左右转向轮的侧向力;Fzl和Fzr为作用于左右转向轮的垂向力;d为主销横向偏移距;d0为主销纵向偏移距;φ为主销内倾角;τ为主销后倾角;δl和δr为左右转向轮转角。

当主销内倾角φ和主销后倾角τ较小时,式(2)和式(3)可以简化为

将左右主销力矩整合在一起,可得

设左右转向轮的驱动转矩分别为Tl和Tr,则在纵向滑移率线性范围内,左右转向轮驱动转矩与纵向力之间的关系为

式中rw为车轮有效半径。

于是,得到

综上所述,可得等效齿条动力学方程:

对上式进行分析容易得到:当转向电机不工作无转矩输出,即Fm=0时,方程中只有左右转向轮驱动转矩Tl和Tr可控。因此,可通过控制左右转向驱动轮转矩差ΔT=Tr-Tl,控制转向齿条运动,进而实现车辆转向。

2 线控差动转向控制系统设计

2.1 控制问题分析

在控制器设计中,首先应清楚理想的响应即参考模型[19]。由于本文是对轮毂电机驱动车辆线控差动转向技术进行研究,控制目标是通过控制前轴左右转向驱动轮转矩差,使车辆能够按照驾驶员意愿进行稳定转向,因此,应以驾驶员转向意愿为参考模型。通常驾驶员转向意愿可转化为期望的前轮转角,由于前轴左右两转向轮转向角不等,使得其各自的期望转角不相等,不便作为控制参考模型,因此,本文中将驾驶员转向意愿转化为一个统一的期望齿条位移xr*,通过控制实际齿条位移跟随期望值,从而间接地控制前轴左右转向轮跟随其各自的期望转角进行转向。其中期望齿条位移xr*通过电控单元检测到的转向盘转角信号δsw经传动比转化得到。

同时,汽车转向系统的性能对汽车的行驶安全至关重要,这就对控制效果提出了一定的要求。由式(9)可知,汽车转向系统模型中包含了各种轮胎力,所以设计的控制系统须将轮胎的非线性特性考虑进来,以使得其能对系统具有较好的自适应性,同时应便于实际工程应用。

2.2 非线性控制器设计

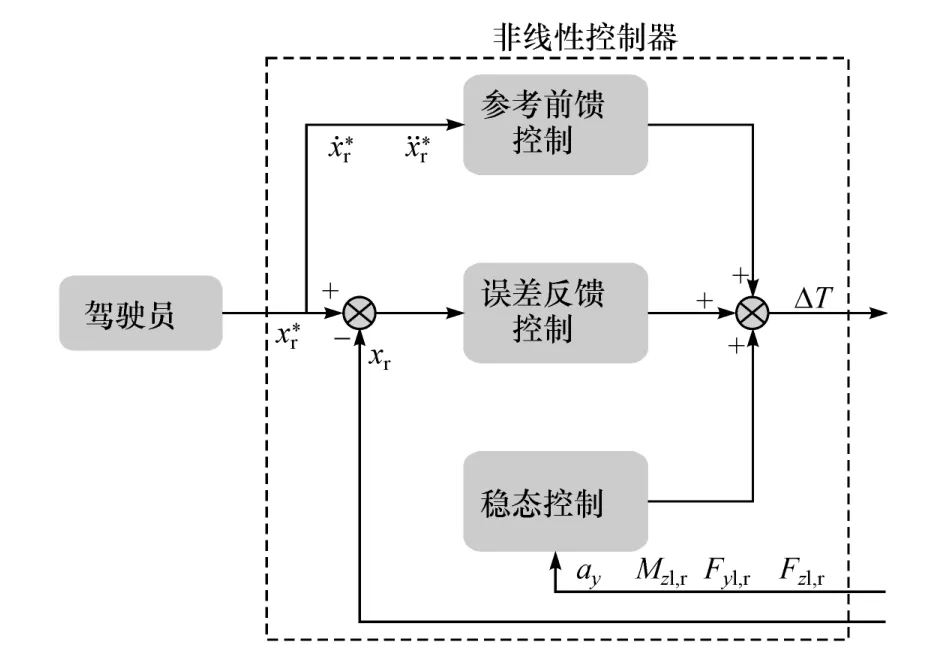

三步法以被控系统模型为基础来进行控制器控制律的设计,目前主要应用于非线性系统跟踪控制这一类问题。它以工程中已经成熟应用的控制方法(前馈控制、反馈控制)为基础,由稳态控制环节、参考前馈控制环节和误差反馈控制环节组成,每个环节中都分别设计控制律来控制不同目标,推导过程简洁易懂,最终控制律由各环节控制律模块化组合加成,控制结构层层相扣,逻辑严谨[20],能够较好地满足本文的控制要求。

控制系统被控输出量为转向齿条实际位移xr,非线性控制器通过控制ΔT驱使齿条实际位移跟随参考值。非线性控制器设计过程如下。

为了便于控制规则的设计,对上文建立的等效齿条动力学方程进行了如下简化:假定摩擦力Ff较小可以忽略不计,且视为系统扰动量,通过反馈控制环节对其进行补偿。

简化后的等效齿条动力学方程为

2.2.1 第1步:稳态控制

在实际工程应用中,常为得到系统快速响应而标定一种系统在各种稳态情况下对应的输入输出值构成的map表,并以此map表作系统的控制器。基于此种方法,设计稳态控制环节。

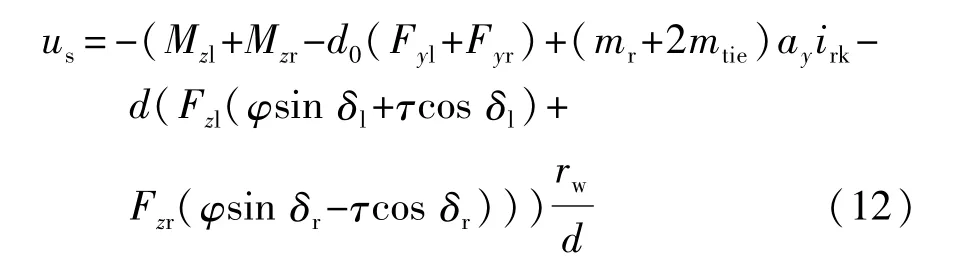

假设系统只要给出稳态控制输入us,系统即可实现稳定工作状态。

由此可得稳态控制律:

2.2.2 第2步:参考动态前馈控制

对于一个复杂的非线性系统来说,仅仅通过稳态控制很难满足其控制要求,需要外加修正环节来对系统进行一定程度的矫正。因此,在稳态控制环节的基础上,有必要加入参考动态前馈控制环节,以满足系统控制要求。现令系统控制输入为

代入式(10)可得

再将式(12)代入式(14)得

由上式控制律可知,当系统期望输入时刻变化时,控制器能够对系统进行实时调节,具有一定的控制自适应性。

2.2.3 第3步:跟踪误差反馈控制

以上两步分别设计出了系统稳态控制律和参考动态前馈控制律,但均未将系统在建模过程中忽略的因素和外部干扰等带来的模型误差与控制偏移考虑到控制系统中,且整个控制系统仍然属于开环控制。为了实现系统跟踪控制,减小不确定因素的影响,提高系统鲁棒性,现针对系统跟随误差设计反馈控制律。令系统控制输入为

代入式(10)可得

再将式(12)和式(16)代入式(18)得

定义跟踪误差:

代入式(19)可得

即

定义e1=e·,则有

现以e1作为线性子系统的虚拟控制,且选择PI为虚拟控制律:

其中X=∫e d t

令ε=e1*-e1,则有

根据劳斯稳定性标准,当k0<0、k1<0时,该线性子系统渐进稳定。

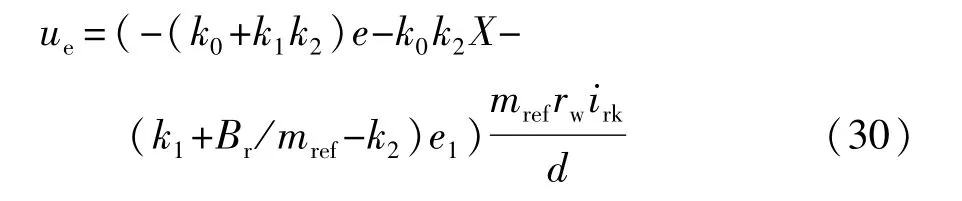

最后,通过Lyapunov直接法可得到反馈控制律ue,使得齿条位移xr跟随xr*。定义

则有

于是,对于整个误差系统,定义

因此,当k2>γ时,整个误差系统是渐进稳定的。最终,可得系统跟踪误差反馈控制律:

2.2.4 控制器控制律

综合以上3步的控制律设计结果,可得基于三步法的差动转向非线性控制器控制律:

由式(12)、式(16)和式(30)可得

三步法控制器结构简图如图3所示。控制器的每一个环节的推导和构成都离不开系统的状态量,即系统工况信息,三步法控制器通过系统状态量的实时更新完成自适应调节过程,整个控制器的结构简洁明了,便于应用。

图3 三步法控制结构简图

2.3 应用问题

2.3.1 转矩分配

非线性控制器决策出实现转向所需的转矩差,再经转矩分配模块分配给各轮毂电机。综合考虑驾驶员的驾驶需求和对电机的保护,本文中的转矩分配方案按以下原则制定:(1)应按照驾驶员需求维持车辆纵向运动的恒定;(2)各轮分配的需求转矩不应超出电机峰值转矩。

以左转向为例,可得到以下转矩分配方案。

当Tfr<Tmax时,则令

当Tfr≥Tmax且ΔT<2Tmax时,则有

当Tfr≥Tmax且ΔT≥2Tmax时,两前轴电机均达到峰值,这是一种极限情况:

式中:Tfr、Tfl、Trr和Trl分别为汽车右前、左前、右后和左后车轮需求转矩;Td为总驱动转矩;Tmax为电机峰值转矩。

2.3.2 轮胎力的计算

对于上文所设计的非线性控制器,需要实时估算出左右转向轮的各轮胎力的值。

(1)Fzl、Fzr的计算

式中:m为整车质量;b为质心到后轴的距离;l为轴距;hg为质心高度;B为轮距;ax为纵向加速度;ay为侧向加速度。

(2)Fyl、Fyr和Mzl、Mzr的计算

首先,计算左右转向轮的轮胎侧偏角:

式中:αl,r为左右转向轮侧偏角;δl,r为左右转向轮转角;vl,r为左右转向轮处侧向速度;ul,r为左右转向轮处纵向速度;v为质心处侧向速度;u为质心处纵向速度;ω为横摆角速度。

由于轮胎刷子模型参数少,且能够捕获轮胎的非线性特性[23],因此,本文中采用轮胎刷子模型进行轮胎侧向力和回正力矩的估算,这里,也可采用其他的非线性轮胎模型或通过查表的方式来描述轮胎的侧向力及回正力矩。轮胎刷子模型[23]为

式中:μ为路面附着系数;Fz为轮胎垂直载荷;ρy=θytanα,θy=2cpl02/(3μFz),l0为轮胎一半的接触长度;cp=Cf/(2l0),Cf为前轮轮胎侧偏刚度;αsl=arctan(1/θy);α为轮胎侧偏角。

3 仿真结果分析

为了验证本文线控差动转向系统的有效性,并分析差动转向的介入对整车性能的影响,基于Carsim/Simulink平台,在典型工况下进行联合仿真。仿真的整车基本参数和转向系统参数如表1所示。

表1 整车和转向系统参数

在进行典型工况仿真时,无差动表示车辆靠原有转向系统进行转向,此时前轴左右转向轮无转矩差,驾驶员期望转矩平均分配给4个车轮;非线性控制表示车辆靠上文基于三步法所设计的线控差动转向非线性控制器进行决策转向,差动转矩、驾驶员期望转矩按上述转矩分配方案在4轮间进行分配;作为对比,PID控制表示车辆靠PID控制器进行决策转向,且依照上文中的转矩分配方案进行各轮转矩的分配。其中PID控制结构简图如图4所示。

3.1 转向盘转角斜坡输入

由仿真结果可以得出:在该工况下,线控差动转向系统通过控制前轴转向轮转矩差驱动转向齿条位移跟随期望值,能实现车辆依照驾驶员意愿进行转向,且非线性控制器控制效果明显优于PID控制器。从图5(b)可以看出,差动转向介入比无差动时车速转向盘转角斜坡输入用以模拟车辆急转弯工况,是角阶跃输入的近似实验。仿真参数设置:水平良好路面,路面附着系数为0.8,驾驶员期望车速为36 km/h,待车速稳定后,输入如图5(a)所示的转向盘转角信号,仿真时间为10 s。仿真结果如图5(b)~图5(f)所示。降低,但由于在上述转矩分配方案的制定中考虑了驾驶员对纵向车速的需求,所以降低的很小;从图5(c)中可以看出,非线性控制较PID控制出现更小超调且更快达到稳定,同时有差动转向较无差动横摆角速度增大,这是由差动转向对车辆产生附加横摆力矩引起的;差动转向的介入使车辆横摆角速度增大,转向半径变小,从而运动轨迹出现不同,如图5(d)所示;图5(e)和图5(f)分别为PID控制和非线性控制的各轮转矩变化曲线,可以看出前轴两转向轮出现转矩差以实现车辆差动转向,同时PID控制的两前轮转矩波动较大且频繁,而非线性控制的两前轮转矩波动小且稳定,展现出了更好的效果。

图4 PID控制结构简图

3.2 转向盘转角三角输入

转向盘转角三角输入用以验证车辆的变道和避险能力。仿真工况设置:水平良好路面,路面附着系数为0.8,驾驶员期望车速为36 km/h,仿真时间为10 s,待车速稳定后,输入如图6(a)所示的转向盘转角信号。仿真结果如图6(b)~图6(e)所示。

由仿真结果可以看出:在此工况下,本文所提出的线控差动转向控制策略能使得车辆按照驾驶员意愿进行转向,且非线性控制器的控制效果明显优于PID控制。同上,差动转向的介入使车速较无差动时有所降低,但由于在转矩分配方案中考虑了差动转向对车速的影响,所以车速降低很小,如图6(b)所示;从图6(c)可以看出,有差动转向较无差动横摆角速度增大,这是由于差动转向对车辆产生附加横摆力矩引起的,同时非线性控制较PID控制更加平滑稳定且超调很小;图6(d)中有差动转向与无差动的车辆运动轨迹明显不同,这是由于差动转向引起车辆横摆角速度增大,从而导致车辆转向性能的改变;图6(e)和图6(f)分别为PID控制和非线性控制的各轮转矩变化曲线,可以看出前轴两转向轮根据控制策略出现转矩差以实现车辆差动转向,同时PID控制的两前轮转矩波动较大且很频繁,而非线性控制的两前轮转矩波动较小且稳定,展现出了更好的控制效果。

图5 转向盘转角斜坡输入工况

图6 转向盘转角三角输入工况

4 硬件在环试验

4.1 双轮毂电机试验台

双轮毂电机试验台主要由电机及其控制器、转矩/转速传感器、联轴器、磁粉制动器及其控制器、蓄电池组、计算机和NI PXI等组成,如图7所示。

图7 双轮毂电机试验台结构图与实物图

经PXI实时平台通过CarSim-LabVIEW联合实现硬件在环仿真,采用双轮毂电机试验台代替联合仿真模型中的某两个电机,验证电机的实际转矩跟踪控制效果及其对整个差动转向控制系统的影响。计算机采集的电机转速信号与目标转速作差,转换成PWM电压信号,发送至电机控制器,从而调节电机转速,使电机转速跟踪目标车轮转速,实现转速控制。同时,通过整车控制器求解出当前车轮所需要的目标转矩,转换为电压信号,发送至磁粉制动器控制器,调节磁粉制动器张力,控制轮毂电机输出转矩,实现转矩控制。然后计算机采集两电机实际转矩信号输入到联合仿真模型中实现硬件在环仿真。其中整车模型、道路环境及控制系统等分别在Carsim和LabVIEW中进行联合搭建,而信号的收发均通过PXI中的DAQ模块完成。

4.2 硬件在环仿真试验

令双轮毂电机试验台代替汽车仿真模型中的右前轮和右后轮,在路面附着系数为0.8的水平良好路面上,目标车速为36 km/h,进行转向盘转角斜坡输入下的硬件在环仿真试验。仿真结果中右前轮和右后轮转矩均为采集的试验数据,其余指标为Lab-VIEW/Carsim模型程序输出数据,试验结果如图8所示。

从以上试验结果可以看出:该工况下,以转向齿条位移为闭环控制量的线控差动转向控制策略能使车辆按照驾驶员意愿进行转向,且所设计非线性控制器的控制效果良好;同时,线控差动转向介入后,车轮的速度、横摆角速度、运动轨迹和各车轮转矩的变化趋势与前文仿真结果基本吻合,验证了轮毂电机的转矩跟踪控制效果和线控差动转向控制系统的有效性。

5 结论

(1)理论分析表明,针对具备完整转向系统的轮式独立驱动车辆其原转向系统完全失效的情况,基于原线控转向系统架构线控差动转向系统,以期望齿条位移为反馈控制量,决策控制前轴左右转向轮转矩差,驱动转向齿条位移跟随期望值,实现车辆差动转向、恢复整车操控是可行的。去除转向机械连接,以前轴左右转向驱动轮为转向动力源,能够控制转向齿条位移跟随期望值,实现车辆按照驾驶员意愿进行转向的目的。

(2)仿真及试验结果表明,本文中基于三步法所设计的线控差动转向非线性控制器能够较好地控制车辆转向齿条位移跟随期望值,实现车辆依照驾驶员意愿进行转向。同时,控制器对非线性系统具有较好的适应性,且控制器结构简洁,便于实际工程应用,充分利用了轮毂电机驱动车辆的独特优势。然而,差动转向的介入使车辆在转向时车速较无差动时有所降低,而所提出的转矩分配方案使车速降低很小。另外,在差动转向过程中前轴两转向车轮依据控制策略出现转矩差,进而对车辆产生一个附加横摆力矩,使车辆横摆角速度增大,影响车辆稳定性和转向性能,需要外加控制来进行调控,本文对此不予讨论,留待下一步解决。

图8 硬件在环仿真结果