逆流式混合器的设计及尿素结晶风险评估方法研究

韩 峰,张晓丽,王意宝,胡晓艳,王 霞,石代龙

(1.潍柴动力股份有限公司发动机研究院,潍坊 261205; 2.山东大学,济南 250061)

前言

为满足重型柴油机欧VI排放法规要求,柴油机生产商面临着巨大的挑战。未来北美、欧洲市场的排放法规会对燃油经济性有要求,高效SCR技术将成为重型柴油机的主流路线[1-3],高效SCR技术对后处理总成结构带来了更高的挑战:尿素与燃油消耗比例高达8%~10%,结晶风险高。对于采用尿素SCR技术的柴油机,排放性能不仅取决于催化剂的还原效率,同时也取决于尿素溶液雾化效果和热分解程度及NH3在催化剂中的分布均匀性,良好的混合效果不但可以在相同的尿素喷射量下获得更高的NOx转化效率,而且有助于减少尿素溶液在管路和混合器上的沉积量[4-6]。对于催化剂规格确定的后处理系统,尿素溶液的喷雾蒸发分解及其与尾气的混合均匀程度已成为欧VI阶段后处理转化效率及耐久性的关键问题,如何避免尿素结晶提高混合均匀性已经成为SCR混合器设计的瓶颈[7]。

传统的SCR尿素混合器主要有3类结构:多孔管结构、折流板结构和旋流片结构,如图1所示。

图1 传统混合器(从左到右:多孔管、折流片、旋流片)

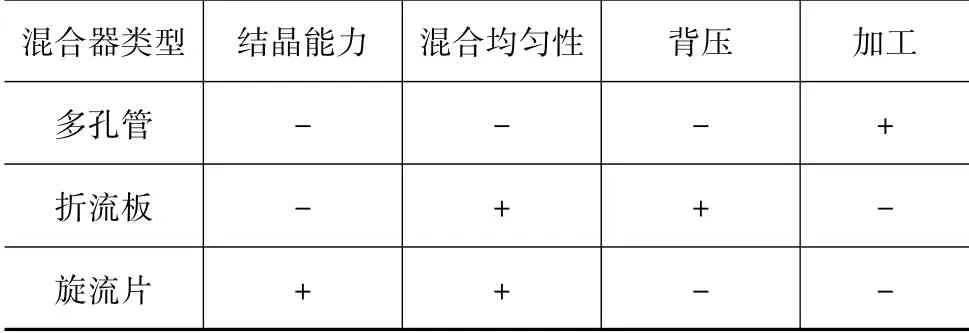

表1定性对比了不同结构混合器的优缺点:折流片结构混合器的混合均匀性好、背压低但大的尿素喷射量会导致严重的尿素结晶;旋流片结构混合器在尿素喷射量大的条件结晶风险低,但背压高导致燃油经济性差;孔管结构混合器加工简单,但尿素结晶风险高,混合均匀性不好且背压较高。

表1 不同结构混合器的性能对比

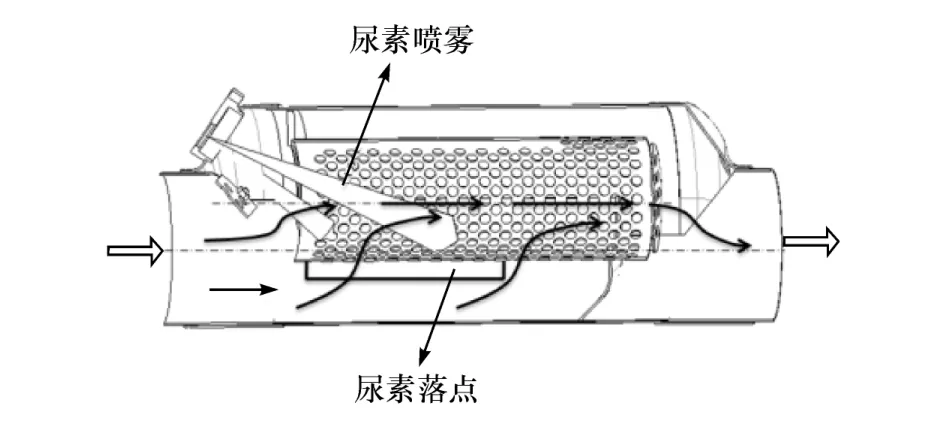

针对上述3类混合器存在的尿素结晶、背压高、混合均匀性差问题,提出了一种新型欧VI逆流式SCR混合器设计方案,图2为整个后处理系统的结构图。通过将喷嘴和尿素混合结构集成在SCR催化器上,尿素液滴雾化混合空间加大,结构紧凑且整车布置方便。逆流式SCR催化器设计难点是如何在较短混合长度内增强尿素液滴与排气的混合,加快尿素液滴的雾化和分解,避免低负荷工况出现尿素结晶现象,且能降低压力损失。

图2 整体结构

运用CFD技术和发动机稳态工况结晶试验分析了不同结构混合器的尿素液滴蒸发、热解、碰壁、润湿壁面过程和SCR载体前端面的速度、氨气分布均匀性,验证通过仿真手段预测尿素结晶风险的精度。提出了基于结晶能量因子比较不同工况结晶风险的方法,并通过对比不同工况点台架结晶验证结果与结晶能量因子法预测结晶风险,验证了该方法可行性。用结晶能量因子法选出结晶风险最高的点进行尿素结晶机理研究。最后,进行发动机台架瞬态排放性能及尿素结晶性能验证。

1 SCR混合器的优化设计

1.1 双层管SCR混合器结构原理及存在的问题

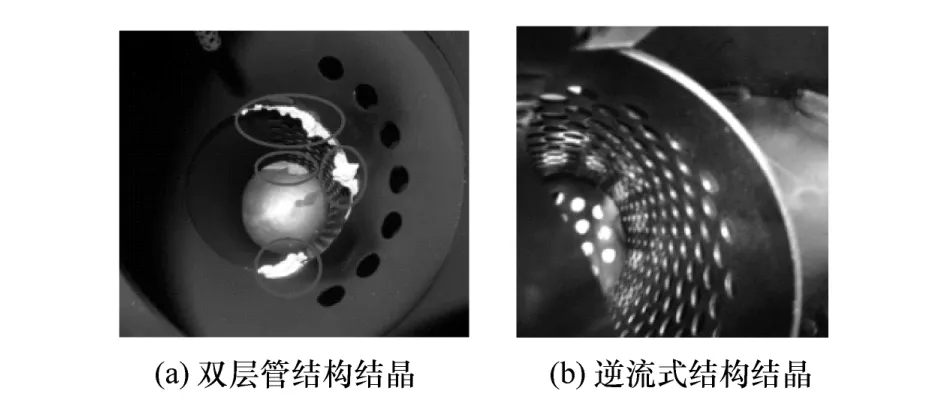

双层管SCR混合器的设计原理如图3和图4所示。将尿素喷嘴安装座进行集成设计,根据尿素喷射雾化特性进行混合结构的设计,混合装置采用双层管结构,尿素溶液喷出后落在内层多孔管,通过改变内外层管的开孔面积和开孔规则增强气流对尿素液滴的扰动,提高尿素溶液与尾气的混合均匀性。但是发动机台架结晶循环验证时在内层管底部仍有尿素结晶生成,如图5所示,原因是内层管底部存在流动死区,尿素容易在内壁沉积,结构设计需要优化。

图3 双层管结构混合器

图4 尿素混合部件

1.2 逆流式混合器设计原理

逆流式SCR混合器的结构设计如图6所示,将尿素喷嘴安装座进行集成设计,根据尿素喷射雾化特性进行混合结构的设计。混合装置采用套管结构,根据尿素喷射雾化特性和发动机排气特性,使尿素溶液喷射在混合管内气流扰动显著的区域,提高尿素溶液与尾气的混合均匀性。入口位置的斜挡板开孔,既防止了气流直接吹尿素喷嘴的位置使尿素在上壁面结晶,防止了喷嘴座区域出现气流流动死区,又有效地降低了压力损失;底部弧形挡板结构设计,引导气流吹扫喷射在混合管外壁面的尿素液滴,降低尿素结晶风险。

图5 双层管SCR混合器结晶

图6 逆流式混合器设计原理

2 双层管和逆流式混合器CFD仿真分析

2.1 CFD计算物理模型的设置

采用Starccm+软件进行计算,体网格选用六面体网格,算例的基础网格设定为8 mm,为提高计算过程精度,对混合器边界和喷雾区域进行加密,设置网格最小尺寸为1 mm。SCR系统计算采用的是详细分解反应模型,具体的反应步骤见图7。

表2为喷射系统喷孔直径、尿素液滴的初始速度、粒径分布和大小等详细信息。表3为发动机排量、功率、技术路线和后处理尺寸信息。

选取两个具有代表性的工况点进行计算,如表4所示。尿素液滴在排气流量低、温度低的条件下,蒸发和热解效果差,选择排气温度较低的工况点评价尿素液滴的碰壁、蒸发和NH3分布均匀性。由于压力损失与排气流量和温度成正比关系,选择标定工况点工况评价压力损失。

图7 尿素分解详细机理

表2 尿素喷嘴和喷雾参数

表3 发动机和后处理基本参数

2.2 计算结果及分析

2.2.1 速度及NH3分布均匀性

载体前端面速度均匀性指数Uv定义为

表4 计算工况点

式中:vi为所选单位区域内气体的流速;vm为所选单位区域内气体的平均速度;Ai为单元网格的面积;A为平面的面积。

载体前端面NH3分布均匀指数定义为

式中:c″i为所选单位区域的NH3质量分数;c″m为所选单位区域的NH3质量分数平均值。

气流分布对尿素碰壁结晶有很大的影响,图8为SCR催化消声器结构改进前后的流场分布对比图,可以看出双层管混合器底部存在流动死区,气流不能及时带走底部的尿素液滴,存在结晶风险。改进的逆流式混合器底部挡板为弧形结构,气流能够及时将落在底部的尿素液滴吹散,降低混合器底部的结晶风险。

图8 混合器内部速度场对比

图9 SCR载体前端面速度分布对比

图9 和图10为两种方案低负荷工况载体前端面速度分布及NH3质量分数分布对比。双层管和逆流式方案的速度分布均匀指数分别为0.92和0.97,NH3分布均匀指数分别为0.91和0.96,与双层管混合器相比,逆流式混合器方案的速度分布均匀指数提高了5.4%,NH3分布均匀指数提高了5.5%,载体利用率大幅提高。

图10 SCR载体前端面NH3分布均匀性对比

2.2.2 压力损失对比

选定标定点工况,对两种结构进行压力损失的计算,图11为两种方案在标定工况下的压力损失对比,其中,双层管混合器的压力损失为5.4 kPa,逆流式混合器的压力损失为6.1 kPa,逆流式混合器的压力损失上升了13%。原因是逆流式混合器底部的挡板会对排气形成阻力。双层管方案和逆流式方案的后处理系统在发动机标定点的实测油耗率分别为220和220.2 g·(kW·h)-1,逆流式方案的油耗率上升0.09%,对油耗影响甚微。

图11 不同混合器压力损失对比

2.2.3 液膜厚度对比

图12为两种方案在低负荷工况下尿素液滴碰壁后液膜厚度对比,与双层管结构相比,逆流式结构液膜厚度明显减小。低负荷工况下排气流量小,流速低,排气对尿素液滴作用力较小,喷射的大部分尿素液滴碰撞到固体壁面上,再通过气流对壁面液滴的剪切、拖拽作用而将液滴破碎分解[8]。由于双层管结构尿素落点位置气流流速慢,再加上尿素混合管底部气流的旋涡作用,气流不通畅,导致尿素混合管底部有尿素沉积;逆流式结构将气流分为两路,上部气流吹扫落在尿素混合器内壁的尿素液滴,底部的气流在弧形挡板的作用下引导气流由底部向上吹扫沉积在尿素混合管外壁及底部的尿素,因此底部的液膜厚度及沉积面积明显减少。

图12 液膜厚度对比

3 试验验证

3.1 基于结晶能量因子法的尿素结晶风险分析

3.1.1 结晶能量因子法的物理意义

对于同结构的SCR混合器、相同的发动机匹配不同用途的车型,结晶特性不同,因此在发动机台架验证SCR混合器的尿素结晶时,需要验证所有可能应用到的工况,浪费时间和资源。因此需要找到一种能够评估不同工况的尿素结晶风险高低的方法,减少台架结晶验证试验数量,节省资源,节约成本。

尿素结晶的影响因素有4个:排气流量、排气温度、尿素喷射量和尿素混合器结构。当混合器结构确定,尿素结晶的影响因素有3个:排气流量、排气温度和尿素喷射量。为定量比较尿素结晶风险,Schiller和Brandl等人引入了结晶能量因子(excess energy ratio,EER)的概念,其物理意义是每个工况点对应的废气能量与尿素水解、蒸发所需能量的比值[9]。该方法能够快速地判断出发动机不同工况的结晶风险高低,但由于尿素结晶影响因素很多且结晶生成机理复杂,并不能精确预测是否结晶。

式中:Qexh为废气的能量;Qheat为加热尿素溶液的能量;Qvapor为尿素的蒸发潜热。

3.1.2 试验验证

选取双层管结构混合器、3个发动机稳态点进行结晶试验。每个稳态点持续运行3 h,拆检查看尿素结晶。3个工况点的EER如表5所示,通过结晶能量因子法推测结晶风险从高到低的顺序为:工况点1>工况点3>工况点2。

3.1.3 试验结果分析

表5 不同工况点结晶能量因子

从图13结晶测试结果可以看出,相同混合器在3个工况点的结晶情况:工况点1出现了严重结晶,工况点3出现了轻微尿素结晶,工况点2无结晶,与结晶能量因子法预测结果相符,证明了结晶能量因子法验证结晶风险是可行的。

图13 3个稳态点结晶对比

3.2 稳态点结晶特性研究

选取结晶风险高的点(1 100 r·min-1,480 N·m,800 kg·h-1,280℃,375 mg·s-1)进行恒定尿素喷射速率结晶特性研究试验,并在混合器不同位置贴热电偶,热电偶的具体位置见图14(圆点标示),并记录各位置温度随着尿素喷射的瞬态变化过程,目的是找到尿素从完全蒸发分解到壁面有尿素残留的临界状态。

图14 热电偶位置示意图

两种方案的结晶对比如图15所示,双层管混合器在A和B点有大量的尿素结晶,结晶量为5 g,逆流式结构无结晶。逆流式结构的抗结晶能力优于双层管方案。

图15 两种方案稳态点结晶对比

从图16温度测试结果可以看出,双层管方案的测温点A和B在8 000-12 000 s出现温度骤降,原因是此刻固体壁面的尿素液滴处在完全蒸发和有液体剩余的过渡状态,沸腾形式发生了改变。图17表示尿素液滴与固体表面的传热速率随着固体壁面温度Tw和尿素液滴温度Tsat之差的变化趋势。沸腾可分为4个过程,即膜态沸腾、过渡状态、核态沸腾和静态沸腾[9-10]。对于喷尿素过程,8 000 s之前液滴处于膜态沸腾阶段,并不断接近Leidenfrost点。大概9 000 s左右达到Leidenfrost点,尿素在固体壁面的沉积导致该点温度迅速降低,原因是:当沸腾处在Leidenfrost点和Nukiyama点之间时,液滴和固体壁面的传热速率呈指数速率增加,尿素结晶风险增加。逆流式混合器方案的C和D点随着尿素喷射,温度降低的慢,且没有阶梯状的温降,没有达到Leidenfrost点,说明尿素完全蒸发分解,没有尿素的沉积,与结晶拆检结果相符。

图16 混合器不同位置温度对比

3.3 瞬态循环排放验证及结晶验证

3.3.1 试验方法

通过CFD方法结构优化后,对双层管结构和逆流式结构进行发动机台架WHTC瞬态循环试验,对比SCR催化剂的NOx转化效率及NH3泄漏(两种结构的后处理均不带ASC催化剂)。试验柴油机采用电控高压共轨燃油系统,废气分析仪和NH3分析仪等测量设备如表6所示。最后,对逆流式结构的后处理系统进行30 h发动机台架尿素结晶循环验证。

3.3.2 瞬态循环排放验证

为保证对比试验的有效性,对两种方案所用的发动机原机状态一致性进行了对比,如图18所示。两种方案热态WHTC循环的原机NOx排放体积浓度、尿素喷射量及SCR上游温度基本一致,两种方案的试验边界条件相同。

两种方案的热态WHTC循环NOx尾排浓度和NH3泄漏体积浓度对比如图19所示,尿素溶液起喷温度设置为200℃,在相同的尿素喷射量条件下,逆流式结构的NOx排放和NH3泄漏量均明显下降:尤其在循环的前600 s,发动机负荷低、排气温度低,逆流式结构混合器有效的促进尿素雾化分解和混合,SCR载体前端面的混合均匀性提高,载体的利用率大幅度提高,NOx转化效率提高;随着负荷的增加,排气温度处于催化剂高转化效率区间,结构对转化效率的影响减弱,两种方案NOx排放结果趋于一致。

表7为两种方案热态WHTC循环排放结果,两种方案均不带ASC。NOx转化效率分别为95.9%和97.7%,与双层管结构相比,逆流式结构的NOx转化效率提高了1.88%,且氨泄漏均值和峰值均低于双层管结构。

表7 循环排放结果对比

图18 两种方案试验条件对比

3.3.3 瞬态循环尿素结晶验证

发动机台架尿素结晶验证试验在台架上进行了30 h WHTC市区循环。试验完成后进行拆检,结果表明没有尿素结晶生成,如图20所示。与双层管结构相比,有效避免了尿素结晶风险,与CFD仿真计算的液膜厚度及壁面温度推测的结果相符。通过逆流式的结构设计,引导气流吹扫喷射在混合管内外壁面的尿素液滴,降低了尿素结晶风险,尾气和尿素溶液混合更加均匀。

4 结论

本文中设计了一种新型逆流式SCR尿素混合器,能够预防低排温、高尿素喷射量条件下混合器的尿素结晶问题,提高发动机可靠性,降低NOx排放。

图19 两种方案排放结果对比

图20 逆流式结构尿素结晶验证

(1)CFD计算仿真结果表明,逆流式结构混合器有助于尿素溶液的蒸发和热解,降低结晶风险。该结构有利于提高尿素液滴与气流的混合均匀性,提高NOx转化效率,降低氨泄漏。

(2)结晶能量因子法预测的结晶风险与台架试际验证结果完全相符,结晶能量因子法能够预测不同工况的尿素结晶风险,减少台架结晶验证试验数量,节省资源,节约成本。

(3)发动机台架尿素结晶验证试验结果表明,逆流式结构设计引导气流由底部向上吹扫沉积在尿素混合管低部的尿素,混合管底部的液膜厚度及沉积面积明显减少,有效避免了尿素在混合管上部的沉积。该结构促进了尿素液滴的破碎和分解,提高WHTC排放循环的NOx转化效率,降低了氨泄漏,与CFD仿真结果吻合。