考虑关节固体润滑的在轨装配机械臂振动特性及优化控制

秦 利 徐智颖 刘福才 徐继龙

燕山大学电气工程学院,秦皇岛,066004

0 引言

空间结构系统如桁架、天线等正趋于大规模、高复杂度和广维度化,为避免运载尺寸包络限制和成本扩张的问题,研究者们希望一些关键结构组件能够实现在轨制造和组装。这类大型结构具有结构跨度大、质量小、结构阻尼弱等特性[1],易受装配时机械臂末端载荷影响而发生结构振动。与其连接和搭载的设备设施(如大型光学望远镜、空间站等)有严格的受扰限制,结构的动力学与机械臂系统稳定性通过连接间隙和末端交互产生耦合效应,在构建过程中振动不断积累,最终影响整个结构的性能。面向此类高精度、连续大工作量和频繁启停的装配任务,需要分析渐变负载非线性振动下机械臂微小范围的运动特性,以及操作中对结构施加力/力矩的合理性,以保证整个过程的装配精度与结构稳健性。重力释放会引起机械臂系统动力学特性的变化,进而影响其自身的稳定性及末端性能。地面研发时不具备在服役环境中反复测试的条件,更需要基于精确的动力学建模,描述重力及重力释放下机械臂振动特性的差异,以实现有效的系统性能预测与优化控制。

关节是空间机械臂的核心部件,其动力学建模的目的不仅应体现关节本身的非线性特点,更需要能够描述从地面到太空的重力环境改变后其动力学特性的真实变化。现有研究以间隙动力学特性为切入点研究机构的动态特性,如文献[2-3]通过试验发现间隙是导致机构非周期振动的主要因素,其振动频率和幅值受间隙大小和驱动速度的影响。这种振动会使机构动力学系统产生混沌现象,影响机构的稳定性[4]。对于间隙产生的振动问题,文献[5-6]利用广义简约梯度法以振动加速度峰值为指标对机构的结构参数进行优化设计;文献[7]通过引入机构连杆的柔性来减少关节间隙引起的附加振动;文献[8]则选用主动控制通过基于T-S模糊模型的滑模鲁棒控制方案和双柔性振动并行控制方案来达到机械臂减振的目的。在间隙模型研究方面,通常基于Coulomb摩擦模型进行干摩擦建模[9]可保证数值计算的稳定性,但没有描述大量存在于含间隙运动副中的Stribeck效应及黏滑效应等摩擦现象[10]。一些学者通过引入动态摩擦模型来解决该问题[11],但动态模型参数辨识困难,增加了间隙机构的建模难度。文献[12-14]进一步建立了油润滑关节模型,并与无润滑作用时高速运动下的动态特性对比,结果显示润滑油具有缓冲和阻尼特性,使系统性能更接近于理想铰接情况。固体润滑因其宽温度范围内稳定的摩擦性能而广泛应用于空间机构中[15]。以增加润滑膜耐荷性为目的,文献[16]基于微凸峰原理建立了固体润滑摩擦模型。空间重力释放不仅会影响机械臂的运动行为[17],还对关节间隙处的摩擦特性产生影响[18],可导致航天器机械系统故障[19]。文献[20]发现重力条件和微重力条件下轴承的保持架运动稳定性与摩擦阈值存在明显不同。这种由重力环境改变而引起的摩擦力传递特性差异也是建模时要考虑的关键因素。

面向大型结构装配这种高精度任务的机械臂难以在地面有效搭建整臂任务级的微重力模拟试验平台。本文为实现机械臂系统动力学建模的目的,设计并搭建了以固体润滑机械臂关节为本体执行机构的半物理仿真试验平台,采用半物理仿真试验的方式在数学仿真中接入实物对象来解决地面试验困难这一问题,并根据试验结果修正关节接触力,建立不同重力环境下的机械臂模型,分析了不同结构参数和工况参数的机械臂在重力释放下的振动特性差异。进一步针对装配时频繁启停的操作需求,分析了变负载启停时的振动特性,并从优化传动系统在启停瞬间的动态性能着手,研究减小机械臂系统在运行过程中振动的可行方法,用于振动敏感场合的机械臂控制。

1 固体润滑机械臂系统建模

1.1 关节间隙界面固体润滑接触力计算

关节间隙界面处接触力与变形的关系是建立机械臂系统力学模型的重要一环。当硬质轴覆上固体膜后,由于固体膜硬度较低,轴承在旋转过程中会对固体膜产生推挤,在软膜层发生剪切效应,其摩擦力取决于固体膜的抗剪强度,而承载能力仍取决于硬质基体。固体润滑下接触力可通过法向碰撞力和切向摩擦力来表示,假设运动过程中轴与轴承的轴线平行且接触线方向上任意点处碰撞效果接近或相同,建立图1所示的接触模型。

(a)接触模型示意图

(b)接触模型截面图

1.1.1碰撞力计算

固体润滑下关节的碰撞力根据硬质基体来计算,基于L-N碰撞模型并引入非线性刚度系数,考虑碰撞过程中能量耗散,碰撞力可以表示为

(1)

(2)

式中,Cn为间隙铰的法向阻尼系数;m为非线性弹簧接触力系数;δ为间隙铰的法向变形量;K为间隙铰的刚度系数;c为装配间隙;L为轴承轴向长度;E*为轴套、轴承材料的等效弹性模量。

1.1.2摩擦力计算

当Fn达到一定值时,会压入软膜层,接触点处的应力达到受压的屈服极限而产生塑性变形,此时接触面将出现牢固的黏着节点,根据黏着摩擦理论可知,通常两接触表面间摩擦力可以表示为

Ft=T+Fe=Aτb+Spe

(3)

式中,T为剪切力,T=Aτb;Fe为犁沟力,Fe=Spe;A为黏着面积(即实际接触面积);τb为黏着点的剪切强度;S为犁沟面积;pe为单位面积的犁沟力。

一般情况下,轴承和轴套接触表面比较光滑,犁沟效应通常可忽略不计。当轴承在轴套表面运动时,会对固体膜产生推挤,仅面向运动方向的1/2界面发生接触,假定软质二硫化钼膜为均质体,根据黏着理论,计算接触点处的摩擦力可表示为

(4)

式中,RJ为轴承半径;α为半压入角;vt为接触点的相对速度;τb为黏着点的剪切强度,其数值与滑动速度和润滑状态有关。

1.2 关节运动模型分析

基于上述固体润滑接触表达式分析含间隙机械臂旋转关节运动,考虑到关节在运动过程中存在自由运动和接触碰撞两种状态,建立关节运动模型如图2所示。

(a)自由运动状态

(b)接触碰撞状态

运动过程中关节的偏心向量可以表示为

eij=rPj-rPi

(5)

rPk=rk+Aks′Pkk=i,j

(6)

式中,rPj、rPi分别为轴承和轴套中心点在广义坐标系下的位置矢量;rj、ri分别为轴承和轴套质心在广义坐标系下的位置矢量;Aj、Ai分别为轴承和轴套随体固定坐标系到广义坐标系的转换矩阵;s′Pj、s′Pi分别为自由运动状态随体固定坐标系下轴承和轴套中心点的位置矢量。

偏心向量的大小可以表示为

(7)

偏心角位移矢量可以表示为

(8)

式中,eijx、eijy分别为eij在X和Y轴上的分量。

当轴承和轴套发生接触时(图2b),接触处的法向单位矢量可表示为

(9)

接触点处的切向单位矢量t可由法向单位矢量逆时针旋转90°得到。

弹性变形量的大小可由接触时偏心距eij和间隙c确定:

δ=eij-c

(10)

c=Ri-Rj

式中,Rj为轴承半径;Ri为轴套半径。

接触点在广义坐标系下的位置矢量可以表示为

rQk=rk+Aks′Qk+Rknk=i,j

(11)

式中,s′Qj、s′Qi分别为接触碰撞状态随体固定坐标系下轴承和轴套中心点的位置矢量。

间隙关节运动副之间的相对接触速度可以表示为

(12)

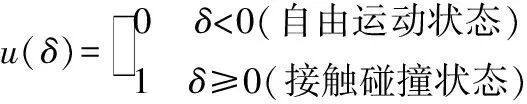

将接触力式(1)和式(4)分解到X、Y轴方向上,由于关节处于自由运动状态时无接触力,故引入函数u(δ)来修正接触力的数值。修正后轴套接触点处的接触力矢量Fx和Fy可以表示为

(13)

(14)

在接触点施加的力需要转换到刚体质心。轴承j和轴套i之间接触力作用于质心的力矩为

Mk=Fk×(Aks′k+Rkn) k=i,j

(15)

Fj=Fx+FyFi=-Fx-Fy

式中,Fi、Fj分别为作用力与反作用力。

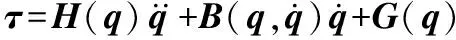

1.3 系统动力学建模

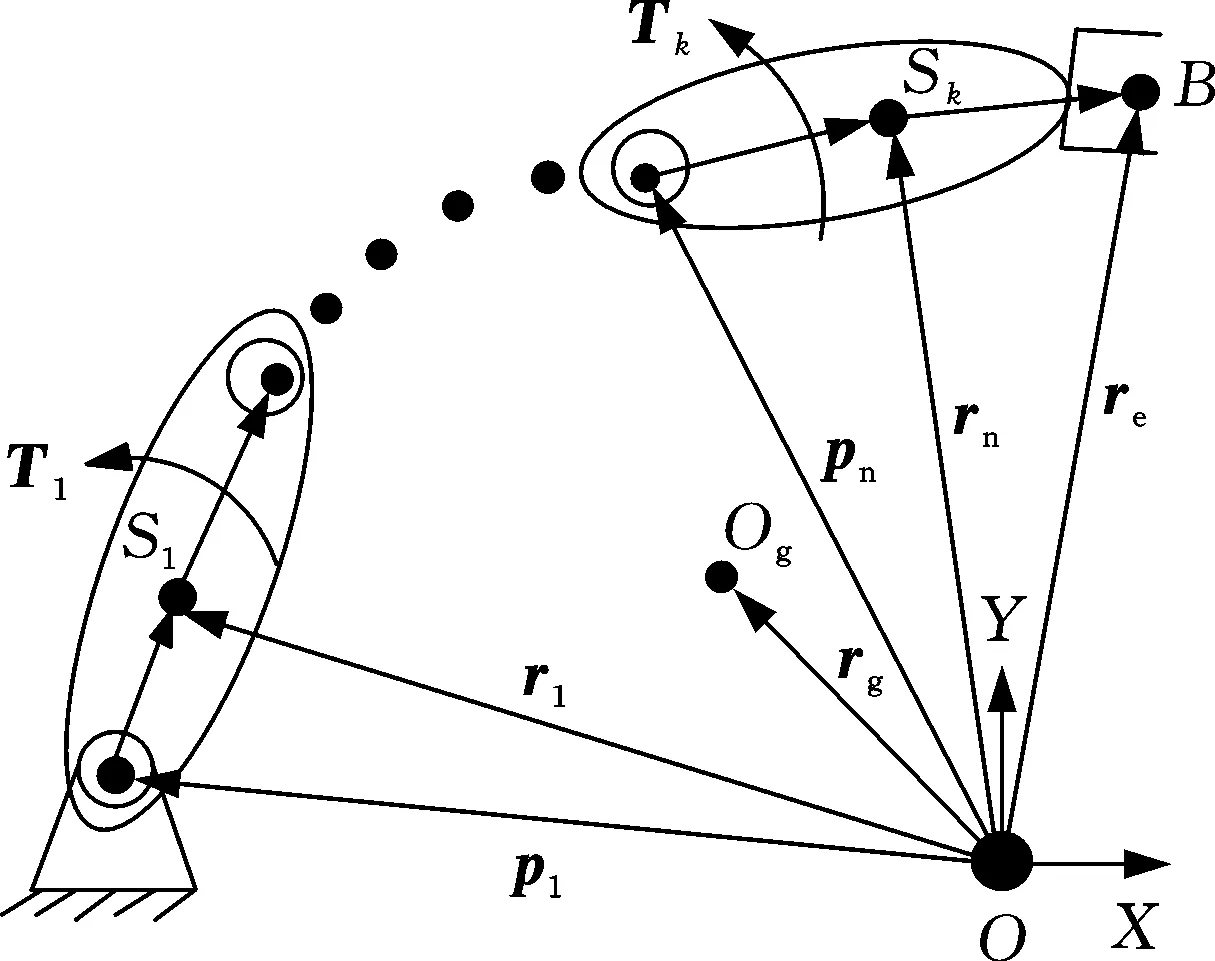

图3 n自由度含间隙机械臂模型Fig.3 Schematic diagram of n DOF manipulator with clearance

进一步建立机械臂系统模型如图3所示。假设连杆i(i=1,2,…,k)为刚性杆,Si为连杆i的质心,LSi为连杆i的质心到第i个轴质心的距离,连杆i的质量为mi,杆长为Li,绕第i轴转动时的转动惯量为Ji,转动角度为θi,Ri1、Ri2分别为第i个轴套和轴的半径,φi为第i个轴套和轴的偏心角,xSi、ySi分别为连杆质心Si在X和Y轴方向上的位移矢量。

作用在连杆i上的驱动力矩为Ti,作用在末端连杆k上的力为FB,间隙等效模型中产生的接触力是系统中各连杆所受的外力,连杆i的关节接触力可由式(13)~式(15)计算。

基于牛顿-欧拉建模方法建立不同重力环境下含间隙的n自由度机械臂模型。对于末端连杆k,分析可得

(16)

(17)

对于连杆i(i=1,2,…,k-1),分析可得

(18)

Ti+FixRi2sinφi-FiyRi2cosφi-migLSicosθi-

F(i+1)x(Lisinθi+e(i+1)y+R(i+1)2sinφi+1)+

(19)

联立连杆动力学方程,进一步整理得到地面动力学模型为

(20)

空间动力学模型为

(21)

2 半物理仿真试验研究

2.1 半物理仿真试验方案

将固体润滑机械臂关节实物接入仿真回路进行闭环动态半物理仿真试验,搭建的系统如图4所示。基于文献[21]所提出的载荷分解方法,可将不同重力环境下机械臂关节所受载荷分别分解成一个稳定载荷、一个旋转载荷以及一个正弦载荷,通过加载装置分别施加在关节上,来模拟力学环境改变时力传递的差异;空间机械臂系统末端运动状态关节操纵律、加载装置操纵律等用相应的数学模型(MATLAB)计算;关节接触部分为硬件实物;将不同重力环境下数学模型的输出变换成信号指令通过控制卡对关节和加载装置进行控制,并将力传感器测得的接触力经由数据采集卡反馈给上位机,用以计算空间机械臂系统模型。

图4 半物理仿真系统结构图Fig.4 Structure of the semi-physical simulation system

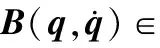

设置试验平台初始条件:机械臂杆长度l=1 m;臂杆初始角度θ0=-π/2;关节及连杆质量m1=5 kg;转动惯量I=0.12 kg·m2;关节轴长L=0.05 m;关节半径R=0.05 m;给定角加速度为4°/s2;PD控制器参数KP=20,KD=15。从平台采集得到机械臂末端加速度试验数据如图5所示。

可以看出,微重力和重力环境下末端加速度振动特性存在明显差异,重力环境下的振幅和频率都大于微重力环境,尤其是在Y轴方向上,启动阶段都出现了高频振动。

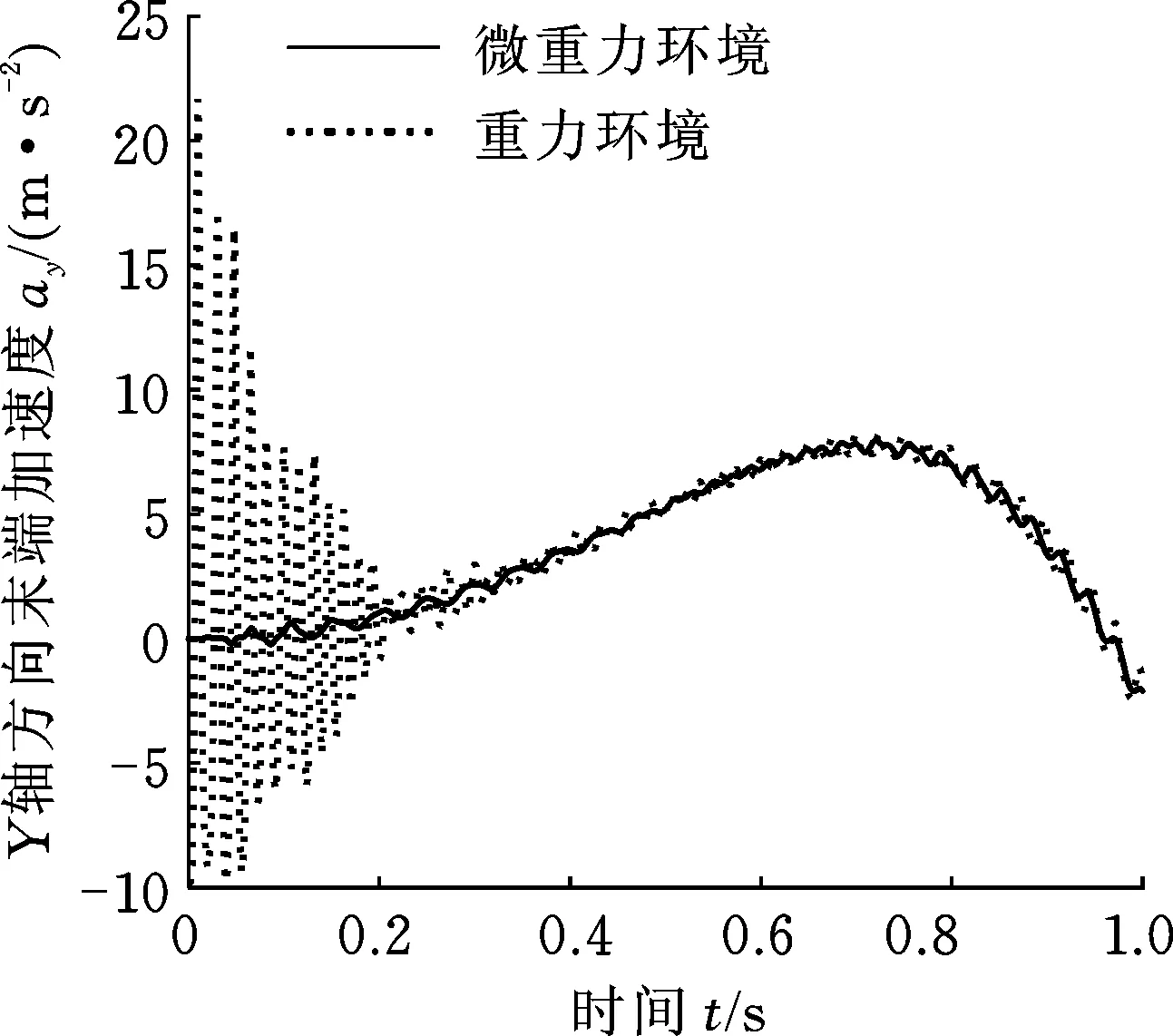

2.2 基于试验结果的固体润滑摩擦力改进

从平台采集到的关节实际摩擦力经滤波后如图6所示。可以看出,启动时摩擦力很大,之后开始减小,随着速度的不断增大,摩擦力不断增大。这是由于静止时间长,接触面间产生的塑性变形使黏结点增大,从而发生界面黏着,因此需要较大的剪切力剪断黏结点而产生宏观的相对运动。

(a)X轴方向加速度

(b)Y轴方向加速度

图6 关节接触力半物理仿真试验结果Fig.6 Semi-physical smimulation experimental results of joint contact force

利用MATLAB工具箱对固体润滑摩擦力进行辨识。基于试验中摩擦力存在随速度增大而增大的现象,对式(4)摩擦力进行修正,将其中剪切强度τb修正为相对速度的函数:τb=k1+k2vt,拟合后得到重力与微重力环境下的摩擦力:

(22)

(23)

由图6试验结果与拟合结果对比可以看出,辨识得到的重力、微重力模拟环境下摩擦特性曲线可以与试验结果很好地拟合。

3 振动特性分析

基于式(22)和式(23)修正式(20)和式(21)的机械臂模型进行振动特性研究,对重力及重力释放下机械臂系统在不同工况参数和结构参数下的振动特性响应规律分别进行分析。仿真条件如下:使用MATLAB R2016b仿真,根据龙格-库塔法对方程求解,步长取0.000 01。臂杆长度l=1 m;臂杆初始角度θ0=-π/2;转动惯量I=0.12 kg·m2;关节轴长L=0.05 m;关节及连杆等效质量m=5 kg;关节半径R=0.05 m。

3.1 负载对关节振动特性的影响

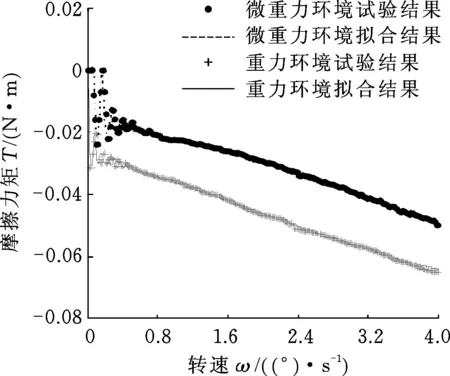

首先分析不同重力环境时,机械臂在变负载质量变间隙时的振动特性响应规律。取负载质量范围为0~7 kg,间隙变化范围为0.1~0.4 mm,驱动力矩T=4cos(4πt)N·m。分别对开始运行和稳定运行后的振动情况进行研究。

图7 不同重力环境和间隙下起动过程负载对振动特性影响Fig.7 Vibration characteristics of load under different gravity environments and clearances during starting

图7和图8分别为重力环境不同时负载变化对机械臂启动过程和稳定运行过程振动峰值的变化曲线。可以看出,与启动过程相比,机械臂在稳定运行时的振动峰值较小,但在微重力时受间隙与负载耦合影响较大。由图7可知,启动时重力环境下的振动大于微重力环境,随着间隙c增大振动峰值逐渐增高,有负载约束的振动峰值小于空载;随着负载增大,关节的振动峰值逐渐降低,且降低速度逐渐减缓。虽然负载增大可降低启动过程的振动峰值,但负载并不是越大越利于稳定。由图8可知,稳定运行后,随着负载增大,振动峰值可突然上升,且由于没有重力约束,微重力环境的振动峰值大于重力环境。在重力环境下,振动峰值随负载和间隙的改变变化比较稳定;而微重力环境下的负载与间隙耦合影响的振动情况比较复杂,如当间隙c=0.4 mm、负载质量m=5 kg时的振动峰值突增,远大于其他负载和间隙值的振动峰值。

图8 不同重力环境和间隙下稳定运行过程负载对振动特性影响Fig.8 Vibration characteristics of load under different gravity environments and clearances during stable operation

3.2 转速对关节振动特性的影响

在无负载状态下,匀速转速变化范围为1~8 rad/s,间隙变化范围为0.1~0.4 mm,分析重力环境不同时驱动转速变化对机械臂启动过程和稳定运行过程振动峰值的变化,如图9、图10所示。

图9 不同重力环境和乘隙下启动过程转速对关节振动的影响Fig.9 Vibration characteristics of speed under different gravity environments and clearances during starting

由图9可知,启动时随着转速不断增大,重力与微重力环境下振动峰值都不断增大,且增速越来越快。稳定运行后,由图10可知,在重力环境下,小间隙时的振动峰值随转速的增大变化不大。间隙值增大后振动峰值略有增大,随转速变化较为平缓。而在微重力环境,间隙较小时的振动峰值随转速变化比较平稳,当间隙超过一定值,在低转速情况下的振动峰值变化复杂,且大于高转速情况。由此可见,运行于低速工况的在轨操作机构,磨损后的机械特性可能与初始设计有较大差距。

图10 不同重力环境和间隙下稳定运行过程转速对振动特性影响Fig.10 Vibration characteristics of speed under different gravity environments and clearances during stable operation

4 启停过程控制优化策略

机械臂作业过程中,启停阶段振动峰值远大于稳定运行阶段,对装配这种频繁启停的振动敏感工况,需以其动态性能为约束进行控制优化研究。选择关节间隙值0.1 mm、负载质量3 kg对不同重力环境下机械臂变负载启停过程的动态响应进行分析。

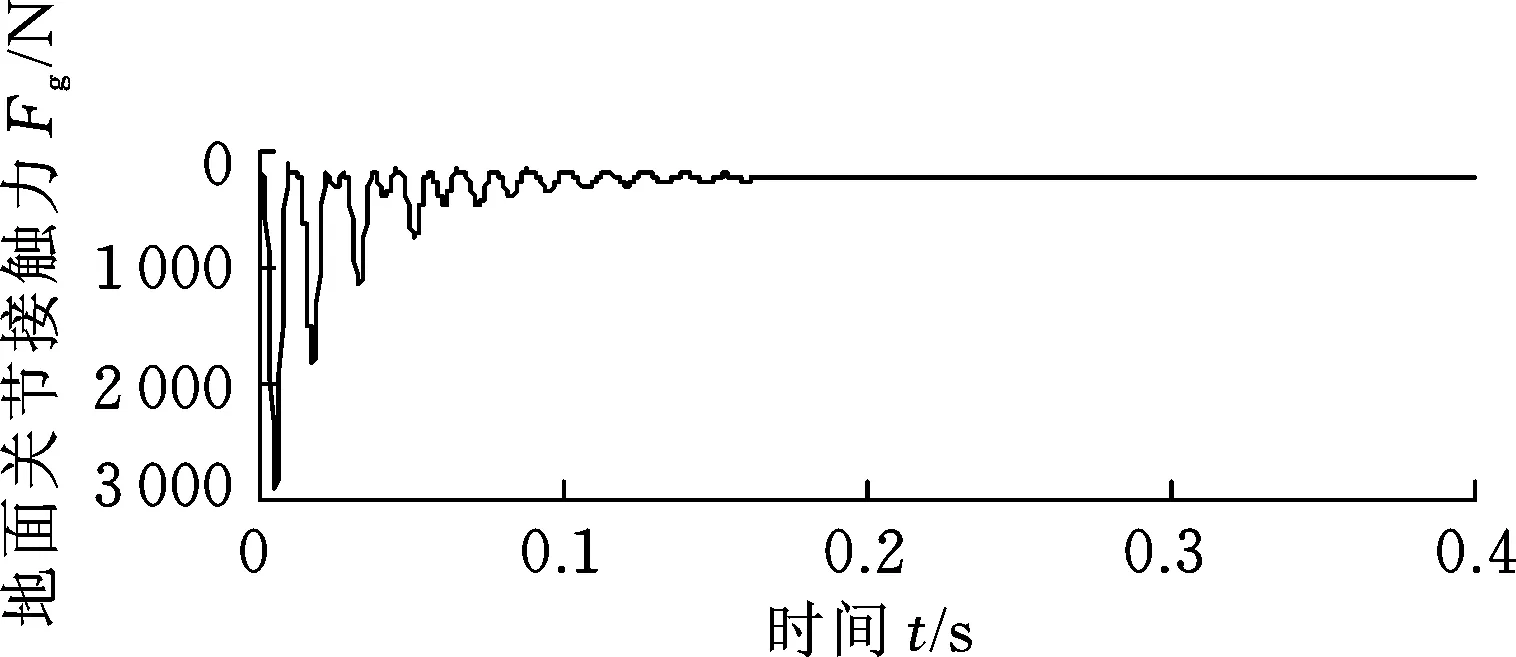

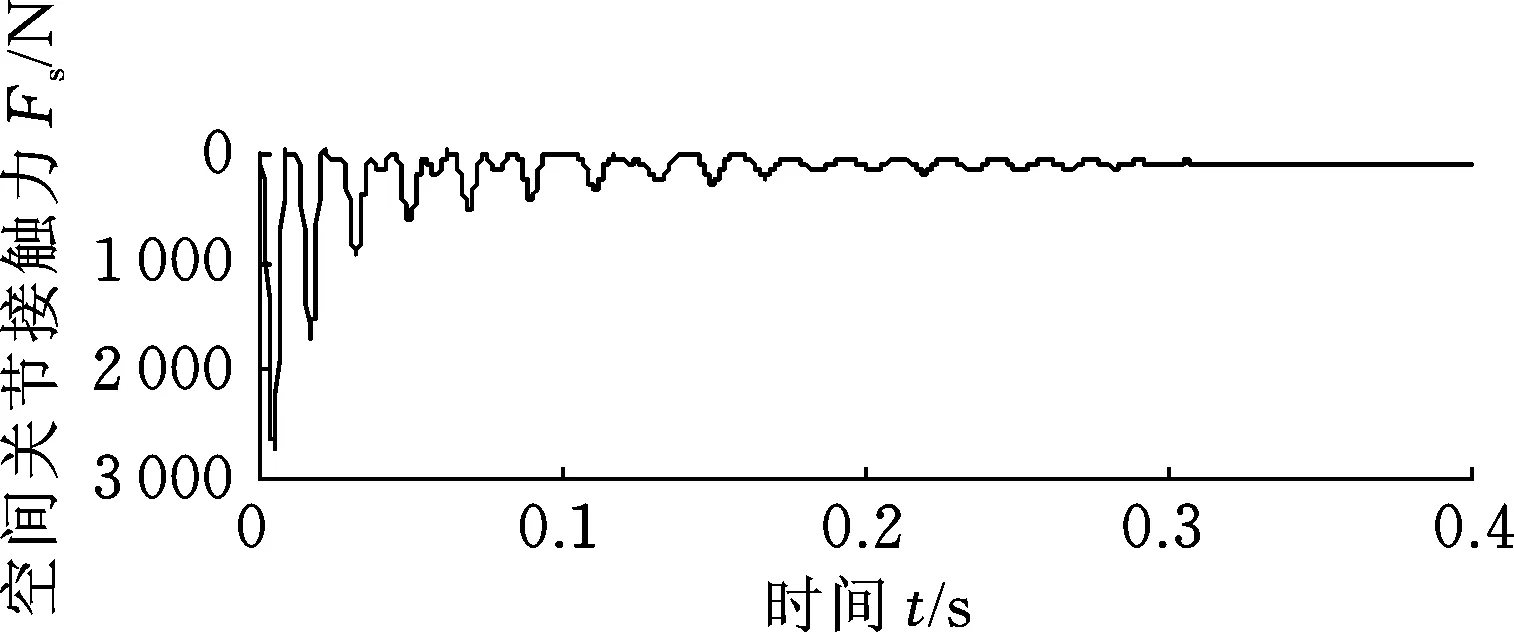

控制速度为快速无超调的阶跃曲线是常用的启停策略。以常规策略(控制器参数KP=20,KD=15)控制得到启动过程速度控制结果如图11a所示,关节接触力如图11b、图11c所示。可以看出,即使速度可实现快速平滑的控制效果,但关节处接触力呈现高频振荡的特点,尤其是在启动阶段,这将直接引起加速度的改变,而最大限度地减小振动的加速度峰值将更有利于机械臂系统的减振降噪与减摩,从而改善系统性能。

本文选择如下引导速度对启停控制过程进行优化:

v1=4t

(24)

(25)

v3=4-4t

(26)

(27)

式中,v1、v2、v3和v4分别为匀加速启动引导速度、余弦启动引导速度、匀减速停止引导速度和余弦停止引导速度。

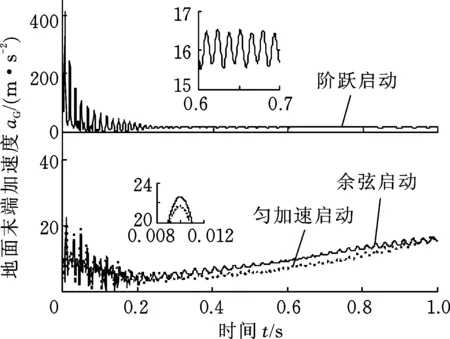

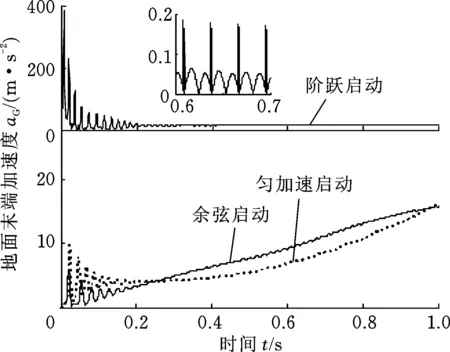

对3种启动控制过程臂杆末端的加速度进行对比分析,如图12所示。可以看出,启动阶段机械臂关节的振动经由臂杆传递到末端,阶跃启停这种快速启停过程会产生高频高幅值振动,对高精度作业机械臂来说是不期望的。采用匀加速和余弦启动控制过程优化后的振动峰值得到了明显的改善,且匀加速启动和余弦启动在不同重力环境下表现出不同的振动特性,在重力环境中选用匀加速启动,在微重力环境中选用余弦启动更有利于装配过程的稳定。匀加速启动和余弦启动与阶跃启动相比,其末端加速度波动明显降低,突变情况得到了改善,加速度变化更平稳,从而较好地解决了启动阶段振动带来的干扰问题。

(a)阶跃速度响应

(b)地面关节接触力响应

(c)空间关节接触力响应

(a)重力环境下

(b)微重力环境下

取负载质量变化范围为0~7 kg,不同重力环境下机械臂在3种启动控制过程的振动峰值如图13所示。由图13可见,重力环境和微重力环境下该机械臂在阶跃启动时的振动峰值相差不大,随负载质量增大而降低。匀加速启动和余弦启动这两种控制过程均能有效降低振动峰值,但空间微重力环境下的振动峰值较重力环境有很大差异,空间微重力环境下的峰值约为重力环境的1/5。同时,微重力环境时余弦启动振动峰值较匀加速启动时更低,且随负载变化不大,此时速度起主要影响作用,因此在微重力环境下,像余弦启动这种缓慢启动方式更适用。但在重力环境时,余弦启动的振动峰值要略大于匀加速启动过程,并随负载增大而降低,此时选用匀加速启动过程更有利于系统的稳定。

图13 不同重力环境和启动过程的负载变化对机械臂振动的影响Fig.13 Manipulator vibration characteristics of load under different gravity environments and starting pocess

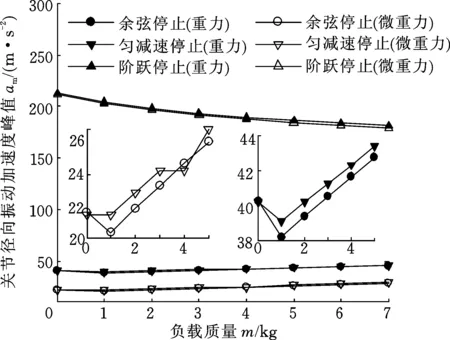

图14为不同重力环境下机械臂在3种停止控制过程的振动峰值。由图可见,余弦和匀减速停止控制过程同样可有效降低停止过程的振动峰值,空间微重力环境下的振动峰值较重力环境有很大差异,空间微重力环境下的振动峰值约为重力环境的2/3,并都随着负载质量的增大呈先减小后增大的趋势。在两种重力环境中,大部分负载质量下余弦停止方式都优于匀减速停止,但在微重力环境中当负载质量为4 kg时余弦停止控制过程的振动峰值却高于匀减速停止,此时需要根据负载特性来选择合适的停止方式。

图14 不同重力环境和停止过程的负载变化对机械臂振动的影响Fig.14 Manipulator vibration characteristics of load underdifferent gravity environments and stoping process

5 结论

(1)本文提出了一种基于半物理仿真试验的含轴向尺寸固体润滑机械臂的建模方法,对比研究了不同启停控制策略下的振动响应,给出了减小启停过程中振动峰值的可行性方法,为需要频繁启动的振动敏感工况动态性能的控制研究提供基础。

(2)相比于重力场,启停过程中微重力环境中机械臂振动峰值更小,但在稳定运行时,微重力环境的振动峰值更高。

(3)负载对振动有一定抑制作用,但关节间隙变化(如磨损)可在负载增大时带来重力环境不能体现的在轨性能突变,尤其低速工况下,负载间隙的耦合影响更复杂。

(4)装配这种振动敏感工况时,快速启停不适用。如启动时重力环境选用匀加速控制过程,微重力环境选用余弦控制过程更有利于装配过程的稳定;停止时重力环境选用余弦控制过程更有利于装配过程的稳定,微重力环境则需要根据负载特性来选择停止控制过程。增加引导速度的优化方式令不同重力环境下的控制性能差异更明显。后期将进一步研究差异自适应的控制策略。