响应面法优化紫苏蛋白的乳化特性

王丽娜, 李凤林,康立宁

紫苏蛋白是优质的植物蛋白,其营养价值和保健价值为人们所认识,紫苏是营养价值较高的食药两用型植物,紫苏籽中的油脂含量很高,其中又以α-亚麻酸含量居多,是一种高级多不饱和脂肪酸[1-2]。紫苏蛋白具有丰富的营养价值,可以作为新兴植物蛋白资源应用于食品工业中[3], 姜文鑫[4]、刘宁[5]等研究表明紫苏蛋白中不同蛋白组分的功能性质不同。乳化性作为植物蛋白的基本特性之一,对饮料、奶油、焙烤等乳制品的品质和稳定性产生重要影响。为此,本试验采用热处理方法对紫苏分离蛋白的乳化特性进行了研究。

1 材料与方法

1.1 主要原料与设备

紫苏粕(吉林沃达食品有限公司)。分光可见分光光度计(UV2300, 上海美天仪器有限公司); 数显pH计(pHS-25, 上海精密科学仪器有限公司); 高压均质机(APV-1000, 丹麦APV公司)。

1.2 试验方法

1.2.1 紫苏分离蛋白的制备 紫苏分离蛋白采用碱溶酸沉的方法提取略有改动[6-7]。用索氏抽提把紫苏粕进行脱脂6 h,晾干后冷冻备用。脱脂紫苏粉与蒸馏水1∶20(m/v)混合,2 mol/L NaOH调节pH至10,60 ℃水浴1 h,5 000 r/min离心10 min,取上清液,1 mol/L HCl调至等电点pH为4.4,5 000 r/min离心10 min。沉淀水洗3次,用1 mol/L NaOH调至pH为7;冷冻干燥,获得分离蛋白,4 ℃储存起来备用。

1.2.2. 乳化性测定 乳化性测定参考文献[8]中的实验方法[8]。精确称取1 g左右样品,溶解于100 mL水中,室温下1 000 r/min搅拌1 h,取15 mL蛋白溶液与5 mL紫苏油混合,在高速乳化均质机下13 500 r/min乳化2 min后倒入25 mL烧杯中,分别于0 min、10 min在烧杯底部取20 uL与5 mL 0.1%的SDS溶液均匀混合,在500 nm处测定吸光度值。

其中,T=2.303;N:稀释倍数(250);C:制备乳液前的蛋白浓度(g/mL);φ:乳化液中油相体积分数(0.25);A0:0 min的吸光度值;A10:10 min的吸光度值。

1.2.3 紫苏蛋白热改性对乳化性的影响 (1)紫苏蛋白的加热温度对乳化性的影响:加热温度设置成60 ℃、70 ℃、80 ℃、90 ℃和100 ℃,浓度设置成5%,加热时间设置成30 min,测定其乳化特性。(2)紫苏蛋白的加热时间对乳化性的影响:紫苏蛋白浓度设置成5%,加热温度设置成80 ℃,加热时间设置成10 min、20 min、30 min、40 min和50 min,测定其乳化特性。(3)紫苏蛋白的浓度对乳化性的影响:紫苏蛋白的加热温度设置成80 ℃,加热时间设置成40 min,紫苏蛋白的浓度设置成2%、3%、4%、5%和6%,测定其乳化特性。

1.2.4 热改性紫苏蛋白乳化特性的响应面优化设计 以乳化活性为响应值,根据单因素试验确定加热温度、加热时间及底物浓度三个因素,分别以X1、X2、X3表示。设计响应面优化试验,因素编码水平,见表1。

表1 因素编码水平

1.2.5 数据处理 采用Design-Expert V 8.0.6进行实验设计和数据处理,所有实验数据均进行3次重复。

2 结果与分析

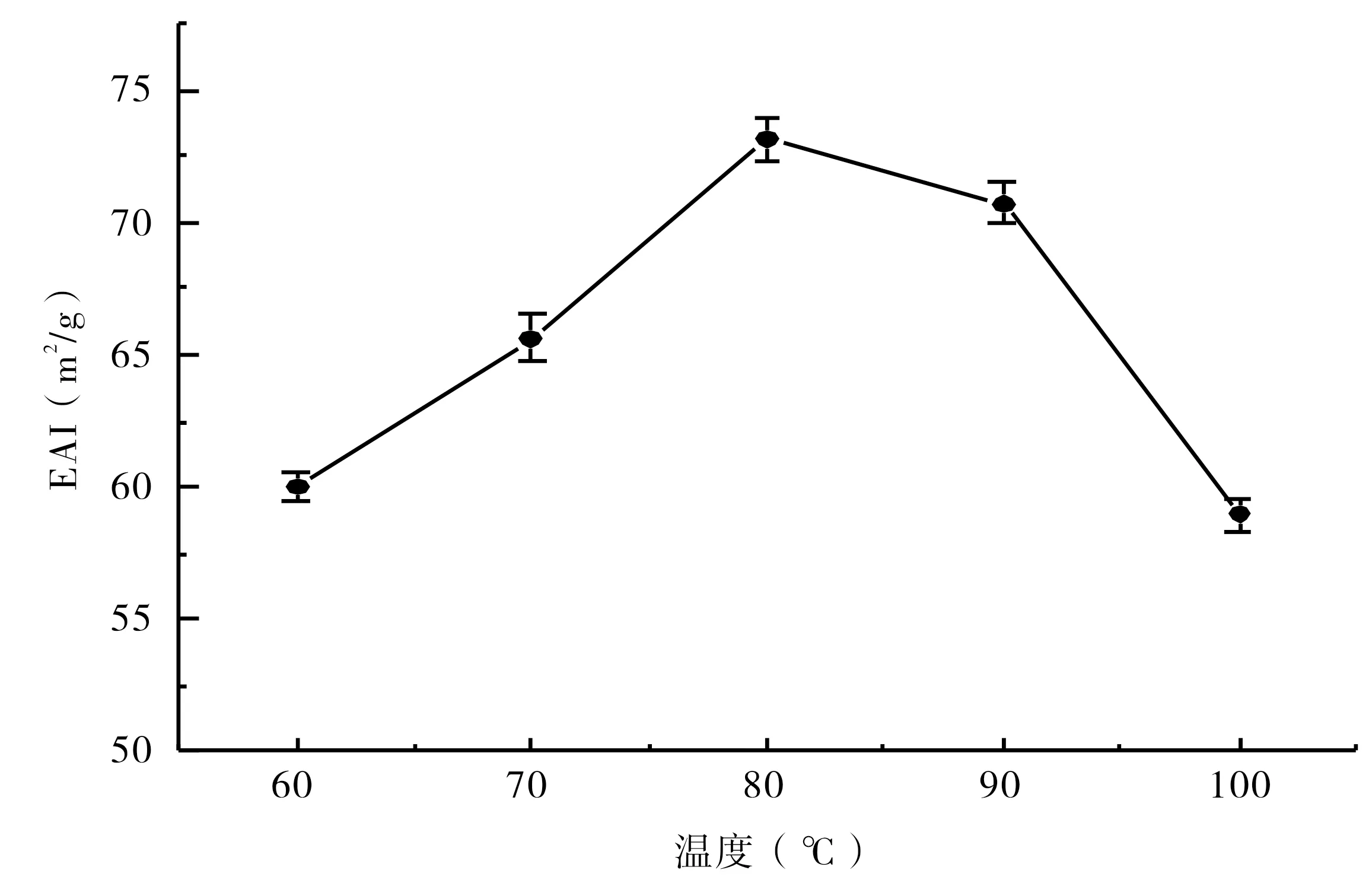

2.1 温度对紫苏蛋白乳化性的影响

温度对紫苏蛋白乳化性的影响见图1。

由图1可以看出,随着温度的升高,乳化

图1 温度对紫苏蛋白乳化性的影响

图2 加热时间对紫苏蛋白乳化性的影响

活性呈现先上升后下降的趋势,60 ℃~70 ℃下加热处理的乳化活性相对较小,可能是此时紫苏分离蛋白的分子相对比较集中,蛋白的分子结构未发生变化。刘付[9]发现经过不同温度热处理的乳清分离蛋白的乳化活性没有明显的差异。80 ℃加热处理下,紫苏蛋白的乳化活性最大,分析原因可能是蛋白质分子受热舒展,疏水集团暴露,其空间位阻作用阻碍了蛋白质对油滴的吸收作用,乳化活性相对较大。

2.2 紫苏蛋白的加热时间对乳化活性的影响

紫苏蛋白的加热时间对乳化活性的影响见图2。

由图2可以看出,加热时间在10 min~50 min时间段内,紫苏蛋白的乳化性呈现先增加后降低的趋势。其中在加热时间为 40 min时,乳化活性达到 57.77 m2/g。在10 min~30 min紫苏蛋白的乳化活性相对较小,可能在80 ℃下加热,蛋白质分子暴露变性后其亚基受到阻碍,影响蛋白质乳液的粒径,使蛋白乳液的乳化活性很小。在40 min时乳化活性最大,由于此时紫苏蛋白暴露比较完全,能够充分接触。

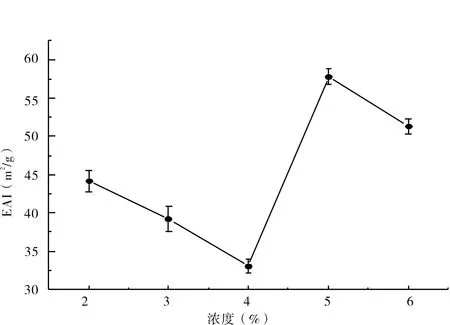

2.3 紫苏蛋白的底物浓度对乳化性的影响

紫苏蛋白的底物浓度对乳化性的影响见图3。

由图3可以看出,紫苏蛋白底物浓度在 2%~4%范围时,伴随着紫苏蛋白浓度的不断增加,其乳化活性减小;分析紫苏蛋白乳化性变小的原因可能是吸附在油水界面上的蛋白大分子含量增多,相对面积比例中的蛋白乳化液中油的量减少,所以紫苏蛋白的乳化活性发生了降低;但随着蛋白浓度的增加,乳化活性增加,浓度在5%时乳化性最高。郭凤仙[10]报道5%的大豆蛋白在 90 ℃和 100 ℃下,热处理 15 min 后乳化性迅速增加,这与实验结果相一致。

图3 紫苏蛋白浓度对乳化性的影响

2.4 热改性对紫苏蛋白乳化性的响应面优化结果分析

2.4.1 热改性对紫苏蛋白响应面试验设计及结果 在以上单因素试验的基础上,对紫苏蛋白热改性进行响应面优化试验,应用回归系数建立紫苏蛋白的乳化性与加热温度(X1)、加热时间(X2)和底物浓度(X3)之间的关系,响应面试验结果见表2。

应用Design-Expert8.0.6软件对表2试验数据进行拟合,得到二次多项回归模型方程:

EAI(m2/g)=72.01-12.04X1-2.07X2+2.91X3-3.77X1X2+4.63X1X3-1.23X2X3-4.03X12-10.67X22-11.15X32

应用Design-Expert 8.0.6软件对紫苏蛋白乳化性模型方程进行方差分析,结果见表3。

表2 响应面试验设计及结果

表3 结果方差分析

注:P<0.05差异显著;P<0.01差异极显著。

由表3可知,回归方程各项方差的检验可以看出,回归模型p<0.05,模型显著,而失拟项p值为0.077>0.05,模型失拟项不显著,说明模型具有很高的可信度。相关系数(Adj R-Squard)R2adj=0.9882、R2=0.973 1,说明该模型能反映99%响应值的变化。由表3可知,热处理对紫苏蛋白乳化性影响的响应值大小为X1>X3>X2,即对紫苏蛋白影响的顺序为:温度>底物浓度>时间,可以看出温度对紫苏蛋白乳化性的影响最大。

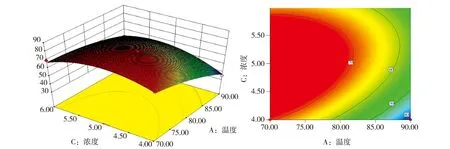

2.4.2 响应面及等高线分析 根据热改性对紫苏蛋白乳化性的响应面及其等高线图,对最佳工艺参数进行探讨[11]。仔细对拟合响应面的形状及特点进行观察,从中分析加热温度(X1)、加热时间(X2)和底物浓度(X3)对紫苏蛋白乳化性的影响。具体见图4~图6。

图4 温度和时间交互作用的响应面和等高线

图5 温度和浓度交互作用的响应面和等高线

图6 时间和浓度交互作用的响应面和等高线

采用响应曲面设计实验,根据Box-Benhnken的中心组合实验设计原理,得到热处理的最佳工艺参数为温度70 ℃、时间40.84 min、浓度4.92%,在此条件下乳化性为80.16 m2/g。与对照组( 未热处理)紫苏蛋白的乳化活性40.86 m2/ g 相比提高了96.18%。为了验证试验结果的可靠性,采用以上最佳条件对紫苏蛋白的乳化活性进行3次试验验证,实际测得的乳化活性平均值为79.62 m2/g,与预测值接近,证明了模型的可行性。

3 结 论

本研究以紫苏分离蛋白为原料,对紫苏分离蛋白进行热改性,提高紫苏分离蛋白的乳化性能,结果表明: 加热温度70 ℃,时间40.84 min,浓度4.92%,在此条件下乳化性为80.16 m2/g。与对照组( 未热处理)紫苏蛋白的乳化活性40.86 m2/ g 相比提高了96.18%。说明热改性能够很好地提高紫苏蛋白的乳化性。