基于ZigBee的断路器动触头温度智能测控系统设计

顾志伟1,,杨 威,徐拥华

(1.武汉大学 水利水电学院,武汉 430072;2.国网衢州供电公司,浙江 衢州 324000)

0 引言

对断路器的检测,其动触头温度是一个关键指标,由于氧化、制造精度、电弧冲击等各种因素影响,使接触点电阻变大、温度升高。一旦温度升高超过设定的阈值,就会出现氧化效应,进而严重影响断路器使用效率,甚至造成断路器动触头弹簧断裂,阻碍设备正常运行,影响整个电网的稳定运行[1]。

在实际生活中,工作人员主要采用人工技术对断路器动触头进行测温,通过人工手持设备对断路器动触头进行温度测量,该技术依赖员工的操作水平,一旦操作水平不高,就会出现误报、漏报等情况[2]。为此,后来采用接触式传感器对温度进行测量,通过有线通信方式将数据传输到电脑设备之中,以此进行测量,该方法一旦出现通信线长时间未进行清理,爬电距离将会缩短,那么就需断开断路器,造成供电系统的中断,使断电次数增加[3]。

为了避免上述存在的缺陷,设计了基于ZigBee的断路器动触头温度智能测控系统。通过对单一参数分析,一旦温度过高,就可通过控制散热器进行降温,所有的温度都是实时通过无线传输到计算机上,利用上位机设定的程序对其进行处理。

1 系统总体设计

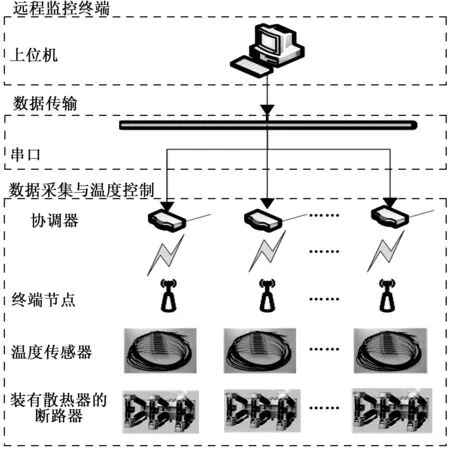

系统总体主要由四部分组成,分别是温度数据采集、温度控制、数据传输及远程监控终[4]。

整体系统结构示意图如图1所示。

图1 温度智能测控系统总体结构示意图

其中温度数据采集部分与温度控制部分是由铝合金外壳CNC数控加工的定制DTS光纤温度传感器、ZigBee终端节点、铝翅片加铜管换热器 180 mm*80 mm*160 mm多排管+150风扇的翅片散热器构成[5]。温度数据读取是针对终端接收到的脉冲回波信号频率进行计算的,ZigBee通过串口与终端节点之间通信,将温度数据通过无线通信方式传递给终端节点,使多个ZigBee协调器与ZigBee终端节点组成庞大无线数据传输网络[6]。由DCP-3201 RS232转RS485/RS422双向通信器、酷道K7 DUE Sam3x8e R3 ARM32位主控器和ZigBee协调器组成的网络网关,可控制温度数据的发送、处理与接收,通过互联网将接收到的数据发送给用户[7]。

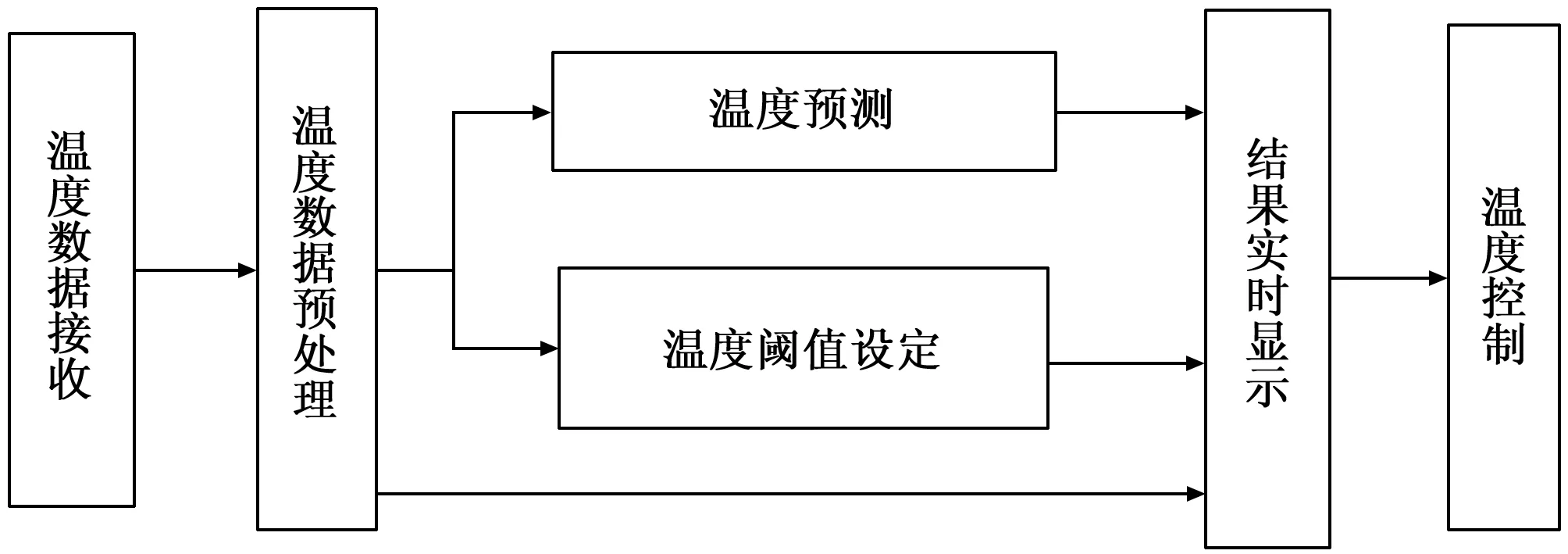

上位机控制器主要是由LabVIEW进行程序编辑的,其主要功能包括存储、实时控制以及温度显示,软件部分设计基本思路如图2所示。

图2 软件部分设计基本框架

通过硬件设备接收到数据后,需采用滤波技术进行数据预处理,通过小波算法,对预处理后的数据进行温度预测,并对程序设置阈值,保证其温度变化速率不超过设定的安全值,根据不同值设定预警等级,依据该等级发出不同强度信号,以此警示并通知工作人员,使所有接收到的温度数据实时显示[8]。

将ZigBee无线传输技术应用在对温度数据提取上,网络协调器将每个ZigBee终端收集的温度数据进行整理及处理,并将最终结果显示在断路器显示屏上,当温度超过设定的阈值时,其将会根据设定的预警等级进行警告,以此完成断路器动触头温度智能测控系统设计。

2 系统硬件结构设计

数据传输部分采用RS-485总线,由于断路器工作特性多为金属壳封闭式,无法发送ZigBee无线信号,因此,该部分采用有线通信技术进行温度数据传输[9]。RS-485有线通信结构及通信协议较为简单,能达到一千米以上的通信距离。温度数据采集及控制部分可分为多个子部分,每个断路器为一个子部分,每个断路器中安装多个温度数据收集器和1个ZigBee终端节点,并且在其内部加载翅片散热器,来实现其对温度操控[10]。

2.1 温度数据采集部分

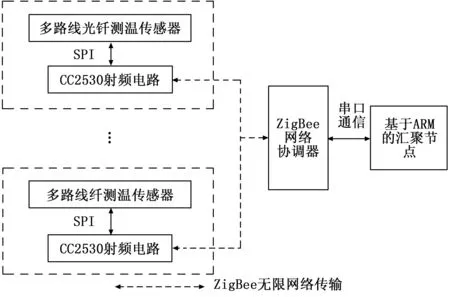

实时的断路器动触头相关数据采集是温度智能测控系统使用CC2350射频电路通过串口与上位机进行交互来实现的,并实时与ZigBee协调器进行数据传输,以此完成温度数据采集。

如图3所示,在每个断路器中安装多个温度数据采集器采集动触头温度数据,再利用ZigBee无线传输技术把传感器收集到的温度数据传递给终端节点。

图3 数据采集器

ZigBee协调器能够通过网络自主扫描信道,自主设置地址并创建新的通信网络,通过该网络完成初始化并等待其他终端节点的加入。ZigBee终端节点通电后将自主扫描其一定距离内的协调器,并请求连接,ZigBee协调器接收到请求后会立刻做出一个再次确认的信号发送给终端节点,如果协调器容量大,那么协调器会主动发送一定范围内终端节点一个关联信号,并分配一个短地址,终端节点收到信号将会返回,并再次确认该信号,及时记录短地址,当其信号得到确认时,说明网络关联成功。

铝合金外壳CNC数控加工的定制DTS光纤温度传感器能够在特殊环境下正常运行,其检测传输的载体采用近红光的可见光、传输通道采用树脂光纤,其走线在保证安全距离的情况下,密布、整齐排布。虽然仅有几分钟的温度感应时间,但由于实际中断路器触头温度不能突变,因此,其观测值对探测结果差距并不大,如果发生温度突变则判定断路器发生断路。采用铝合金外壳CNC数控加工的定制DTS光纤传感器,通过CC2350射频电路,将传输的温度数据数据实时发送到终端节点,CC2350射频电路如图4所示。

图4 CC2350射频电路

采集的数据是以信号形式通过匹配的滤波网络进行放大处理的,放大模块通常采用晶体管共射极结构,对其输入阻抗后与低噪声放大器输出阻抗相匹配,进而保证电路最佳输出功率。此外,噪声放大器的输出阻抗需与混频器输入阻抗一致,能够保证输出完整采集信号。

将输出的完整数据传送至采集终端,通过串口传递给ARM芯片。其接收到信息后,将最终的结果显示在断路器显示屏上,当温度超过设定的阈值时,将会根据设定的预警等级进行警告,并控制散热器进行散热。

2.2 温度控制部分

温度控制器是根据实际工作环境进行温度变化控制的,尤其在开关内部出现物理变形时,就会产生某些特殊效应,进而自动断开一系列控制元件,以此供应电路采集相关温度数据。

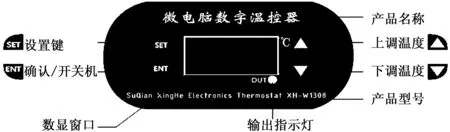

采用腾驰 XH-W1308数字温度控制器,温控开关温度控制可调数显220 V供电红光送面板和探头。该控制器芯片如图5所示。

图5 数字温度控制器

采用该型号数据温度控制器还可与水滴头、防水头、磁性头、螺纹头和薄膜头相搭配,控制温度范围保持在120度以内。

对XH-W1308数字温度控制器面板说明如图6所示。

图6 XH-W1308数字温度控制器面板

按住SET键3秒后会显示P0,再按一次SET键可修改P0,其中H—加热键,C—制冷键。设定回差值,一旦温度停止后回落,并再次启动,默认2秒就重新修改P1。设定停止温度需通过ENT键确认返回,此时名目显示实时温度,按一次SET键屏幕闪烁,直接按“+”、“-”设定停止温度即可。

3 系统软件部分设计

为了保证温测系统能到达预期效果,需对系统进行全方面的软件设计,通过对各部件软件编程,能够高效对温度数据进行提取和传输,采用ZigBee技术对节点接收到的数据实时预警。

系统软件设计流程如图7所示。

图7 系统软件设计流程

协调器在ZigBee网络中作用十分重要,其功能是构建无线传输网络,其本身就是这个网络的中心,在协调器连接电源后,首先初始化各部件。待初始化完成后,开始对信道扫描,选择一个与其距离最短的信道,然后占用一个短地址,最后以广播形式发送连接信号至一定范围内的终端节点。终端节点一旦接收到协调器发送的连接信号时,将会返回一个请求确认原码,协调器再次确认后,终端节点就加入了网络之中。而终端节点将数据传输至网络中心,然后协调器通过串口将数据递给主控电脑,协调器不会中止工作,它将实时地发送与接收数据。

在协调器完成构建后,终端收集器开始上电,终端节点开始工作,如果没有接收到协调器发送的连接请求,那么将搜索一定范围内的频率,主动发出请求,如果请求失败则将会一直请求入网直至成功。入网成功后,其获得一个协调器分发短地址,终端节点将每隔一定时间收集传感器上温度数据,并把收集到的温度数据即时发送至协调器,如果收到协调器确定收到信息信号后,将进入休眠模式,等待下一个收集时间将自动唤醒,以此来减少能耗,提高使用寿命,如果一定时间内未接收到协调器信号,将再次发送温度数据至协调器,直到其接收到协调器的确认接收信号。

采用ZigBee技术减少数据采集终端在数据传输过程中可能受到强电环境的干扰,而影响温度数据采集质量,该技术可以有效提高温度控制效果,具体温度控制规则为:

规则1:如果获取的温度采集数据与实际温度相差较大,那么系统为了降低误差,需延长数据采集时间预防偏差产生。一旦出现偏差,那么硬件设备会因为温度过高而出现控制失效问题。因此,利用ZigBee节点,选取一个较大参数作为上限,选择较小参数作为下限,保证全部数据温度值都在该限制范围内;

规则2:如果获取的温度采集数据与实际温度相差为中等大小时,根据TCP/IP连接请求以及协调器将系统温度控制在一定范围内,此时选择两个较小参数,保证全部数据温度值都在该限制范围内;

规则3:如果获取的温度采集数据与实际温度相差较小时,为了保证系统稳定性较强,应该选择两个较大参数,为避免误差对系统带来的干扰,需增强系统的抗干扰能力,选择参数与实际偏差率成反比。

依据上述规则,对断路器动触头温度进行智能测控。

4 系统测试

采用IEEE802.15.4指标构建无线数据网络,将功能分为精简版和完整版两种类型,其中完整版不仅有着协调器的功能而且还能充当终端节点,而精简版只能看成终端节点来与完整版进行交互。以此为基本实验结构,对基于ZigBee的断路器动触头温度智能测控系统进行测试。

4.1 参数设置

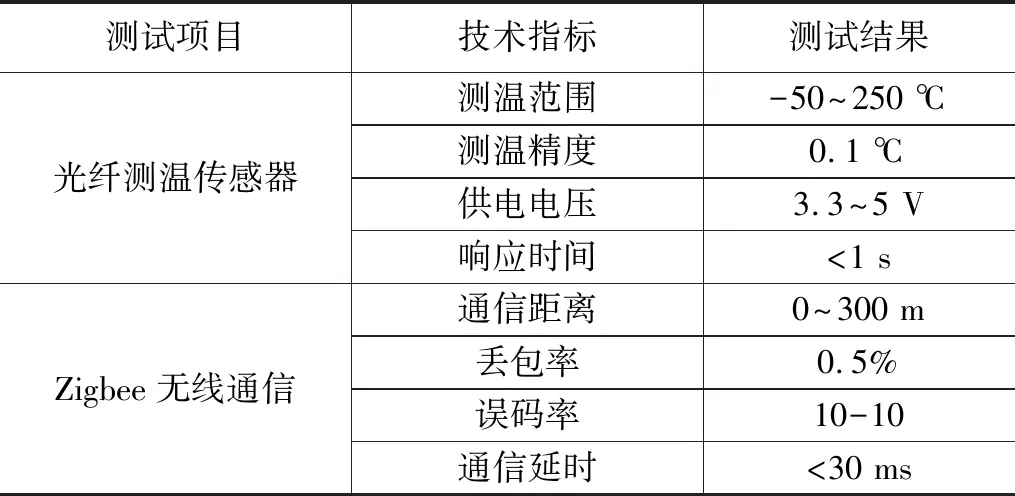

针对断路器动触头智能测控系统中的温度传感器进行温度数据采集和传输相关参数设置,如表1所示。

表1 温度数据采集和传输相关参数设置

采用无线充电及锂电池交替供电的方式对数据采集终端进行能耗补充,由于其本身功耗低,在不连接导线的情况下也可完成日常的工作。

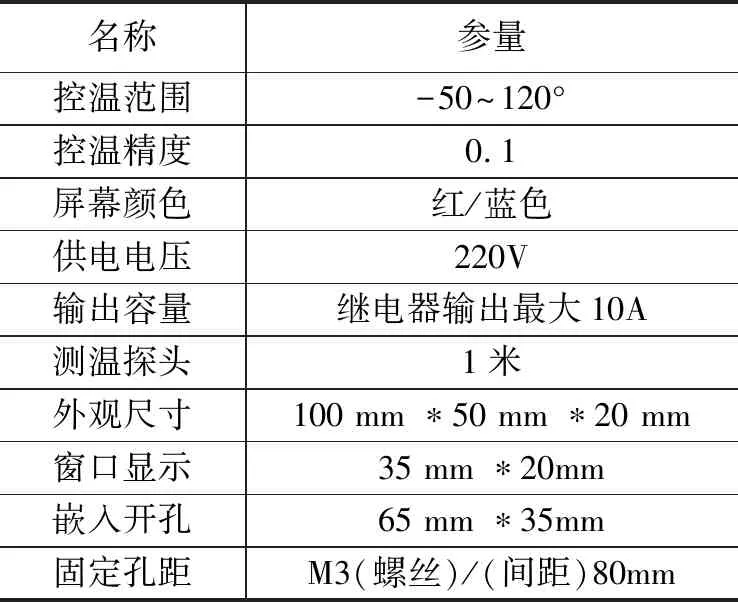

硬件结构相关参数设置如表2所示。

表2 硬件结构相关参数设置

动触头采用的光纤传感器,其采用非接触的方式测量动触头温度,其测量温度精度高、测量尺度大、传输速度高,能耗低。ZigBee无线通信传输范围广、传输质量高且稳定、通信延迟也符合规定;无线通信方式不仅具有有限通信优点而且能够减少断路器内的布线,提高安全系数。

4.2 实验结果与分析

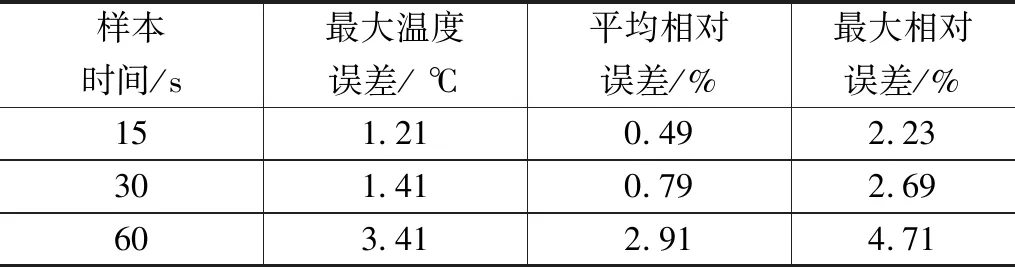

利用LabVIEW可视化功能对其进行可视化界面设计,其可视化界面由温度实时显示、高温预警及操控方案、温度储存与查看及温度预测组成。在终端节点采集数据的时间间隔为3 s,上位机在接收到协调器发来的温度数据后,对一段时间内温度数据进行处理,采用加权直线外推方法来对温度进行预测,根据这段时间的温度数据,来预测相同时间间隔某时刻温度值,该实验预测样本时间选取15 s、30 s和60 s。

设置预测误差评价范围如表3所示。

表3 预测误差评价

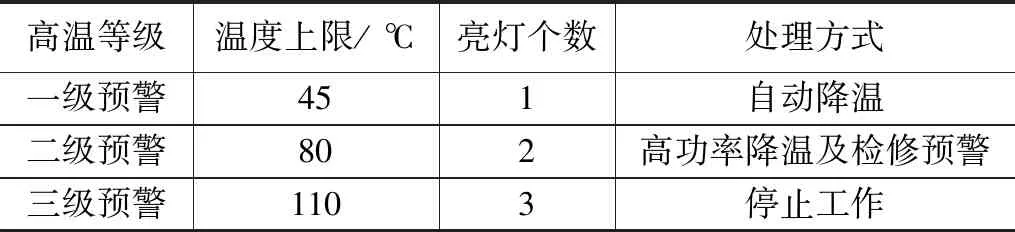

依据该表对预测的温度数据及温度变化率进行阈值判断,根据判断结果进行处理,其预警判断方式、预警等级及高温处理方式如表4所示。

表4 温度测控状态表

分别设置两个测试点,对这两个测试点的温度进行预测,结果如图8所示。

图8 两个测试点温度预测实际情况

根据图8可以看出,断路器动触头的温度曲线在到达阈值后将出现降低的趋势,这是因为其温度值达到了一级预警,系统将自动进行降温处理,进而使温度下降。

为了进一步验证基于ZigBee断路器动触头温度智能测控系统在有无强电环境干扰下的控制效果,需将传统系统与该系统进行对比分析。

1)无强电环境干扰:

在无强电干扰环境下,将两种系统的控制效果进行对比分析,结果如图9所示。

图9 两种系统在无强电干扰环境下控制效果对比分析

测试点1:当时间为5s时,采用传统系统控制效果可达到85%,而基于ZigBee断路器测控系统控制效果可达到92%;当时间为15 s时,采用传统系统控制效果可达到78%,而基于ZigBee断路器测控系统控制效果可达到98%;当时间为25 s时,采用传统系统控制效果可达到61%,而基于ZigBee断路器测控系统控制效果可达到99%。

测试点2:采用传统系统在时间为10s时,控制效果可达到80%,而基于ZigBee断路器测控系统控制效果为96%;采用传统系统在时间为20 s时,控制效果可达到76%,而基于ZigBee断路器测控系统控制效果为90%;采用传统系统在时间为25 s时,控制效果可达到68%,而基于ZigBee断路器测控系统控制效果为89%。

因此,在无强电干扰环境下,基于ZigBee断路器测控系统控制效果比传统系统控制效果要好。

2)有强电环境干扰:

在有强电干扰环境下,将两种系统的控制效果进行对比分析,结果如图10所示。

图10 两种系统在有强电干扰环境下控制效果对比分析

测试点1:采用传统系统在时间为10s时,控制效果可达到42%,而基于ZigBee断路器测控系统控制效果为82%;采用传统系统在时间为20 s时,控制效果可达到35%,而基于ZigBee断路器测控系统控制效果为89%。

测试点2:采用传统系统在时间为10 s时,控制效果可达到9%,而基于ZigBee断路器测控系统控制效果为78%;采用传统系统在时间为20 s时,控制效果可达到18%,而基于ZigBee断路器测控系统控制效果为72%。

因此,在有强电干扰环境下,基于ZigBee断路器测控系统控制效果比传统系统控制效果要好。

5 结论

为满足实际生活中断路器动触头温度检测及控制难的情况,研发出一种基于ZigBee的断路器动触头温度智能测控系统,并对此系统进行了实验测试,得出以下结论:

1)基于ZigBee断路器动触头温度智能测控系统能够较好检测与控制动触头得温度,其性能安全可靠,费用较低,值得相关人员进行更深入研究。

2)ZigBee无线通信技术具有能耗低、有效避免断路器内布线麻烦、抗强电干扰能力强、传输数据质量高和传输稳定等优点,很适合在温度测控系统中应用。

3)该系统具有实时检测温度和温度提升率、预测温度和温度提升率的功能,并且设置了温度预警等级,系统会根据温度预警等级进行操作,该系统的实现有助于工作人员检修及维护电力系统稳定。

综上所述,基于ZigBee温度测控系统较传统温度测控系统有了质的提升,能够应用于各种各样地方,尤其在一些不易检测的密闭环境及比较恶劣环境下更能体现出此类方法的优越性。由于断路器动触头温度测控比较方便,如果想普及此类技术则需要广大科研人员进行更深层次的探索。