多层钢靶板侵彻环境下半导体桥火工品过载响应仿真研究

麻宏亮,李 骏,付东晓,张 蕊,李 芳

多层钢靶板侵彻环境下半导体桥火工品过载响应仿真研究

麻宏亮1,李 骏2,付东晓1,张 蕊1,李 芳1

(1.陕西应用物理化学研究所 应用物理化学重点实验室,陕西 西安,710061;2.陆军装备部驻西安地区航空军事代表室,陕西 西安,710061)

为研究多层钢靶板侵彻环境下半导体桥火工品力学过载特性,通过LS-DYNA建立侵彻弹对不同排列状态3层钢靶的侵彻过程仿真模型,分析弹内半导体桥火工品壳体长度、壳体直径和药柱长度变化与靶板排列顺序、靶板间距和侵彻角度等侵彻环境的关系。结果表明:厚靶在两层薄靶中间时火工品轴向过载较小;靶间距为0~1倍弹长时,随着靶板间距增大,火工品轴向过载增大;侵彻角度在0 ~20°时,随着侵彻角增大,火工品承受过载减小。

半导体桥火工品;多层钢靶;形变量;结构损伤;过载

随着防御体系的发展,一些具有重要战略价值的军事目标都经过多层防护,且防御结构也越来越坚固,硬目标侵彻弹是对付硬目标和多层硬目标的有效手段。现代战争要求侵彻弹药材料的力学性能、战斗部引信和装药的安定性必须满足高过载要求[1-2]。其中,作为侵彻弹药首发元件的火工品的过载特性尤为重要。目前,国内外采用模拟试验与实弹验证相结合的方法,对火工品在高过载条件下的安全性和可靠性进行了研究[3-5],尤其是弹药侵彻单层靶板过载环境下的火工品响应特性的研究较多,而对于弹药侵彻多层靶板的过载环境下火工品响应特性研究较少。

文献[6]的研究表明半导体桥火工品在力学过载下的结构损伤主要来源于壳体的屈服以及药剂受惯性力导致自身密度的变化。高过载条件下,半导体桥火工品因受力导致长度变短、输出端直径变大。当长度压缩量为10.88%时,半导体桥火工品发生爆炸等安全失效现象。为了研究弹药侵彻多层钢靶板力学过载环境下火工品的响应特性,本文以半导体桥火工品为研究对象,采用仿真计算的方法,对侵彻弹药内半导体桥火工品壳体长度、壳体直径和药柱长度变化与靶板排列顺序、靶板间距和侵彻角度等撞击条件的关系进行分析,为火工品侵彻多层高过载能力设计和评估提供理论支持。

1 多层钢靶板侵彻仿真模型及仿真方案

1.1 仿真计算模型

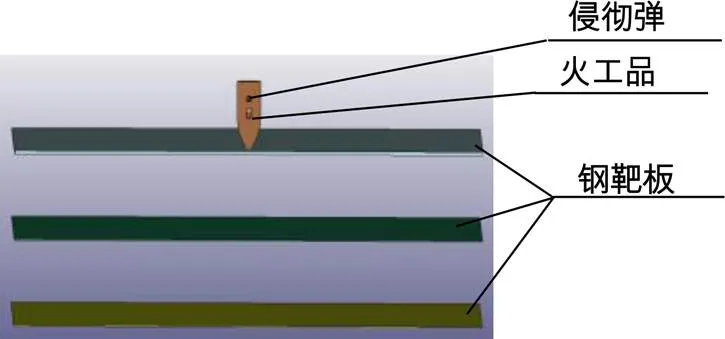

模型由侵彻弹、钢靶板和半导体桥火工品3部分组成,半导体桥火工品长度为1cm,直径为0.62cm,药柱长度为0.44cm,3层钢靶靶板厚度分别为0.6cm、0.2cm、0.2cm,选择材料和尺寸与实际相同进行数值模拟,建立子弹与3层钢质靶板侵彻仿真模型,图1为侵彻弹侵彻3层钢靶板仿真模型。

图 1 侵彻弹侵彻3层钢靶板仿真模型

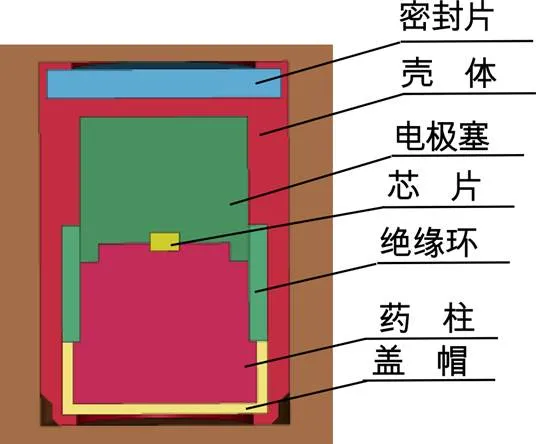

图2为侵彻弹内火工品模型。单元类型采用Solid164。

图 2 半导体桥火工品模型

子弹撞击钢靶板的初始速度为850m/s,接触采用面-面自由接触,计算时间为900μs,输出时间步长均为1μs。火工品组件由电极塞、盖帽、绝缘环、芯片、药柱和外壳组成。各部分的尺寸与真实情况相同,采用比例尺寸进行数值模拟。考虑到模型的对称性,采用二分之一模型进行建模,在对称面上施加对称约束。

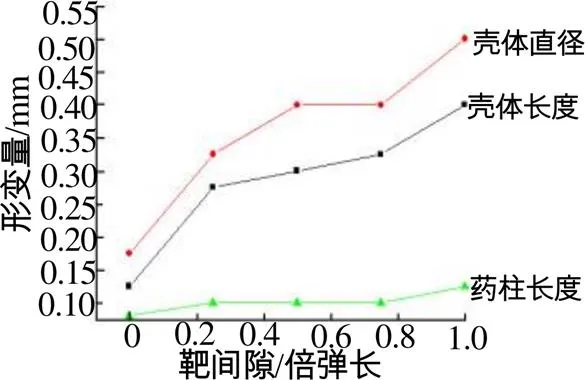

1.2 材料参数与状态方程

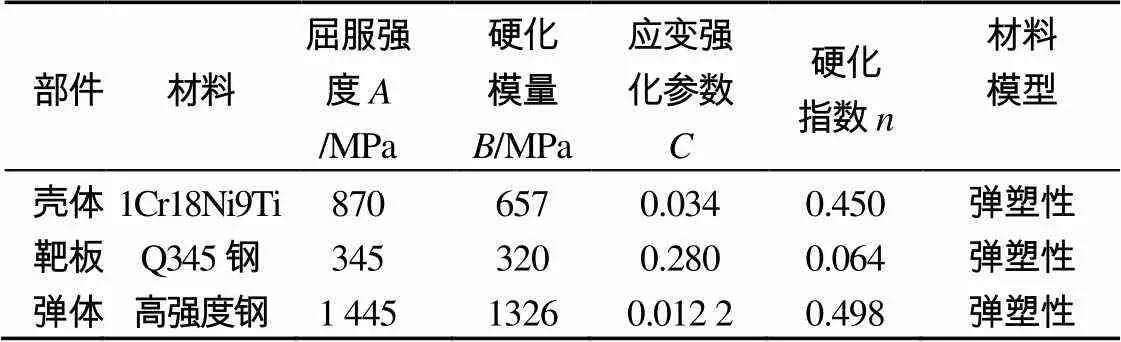

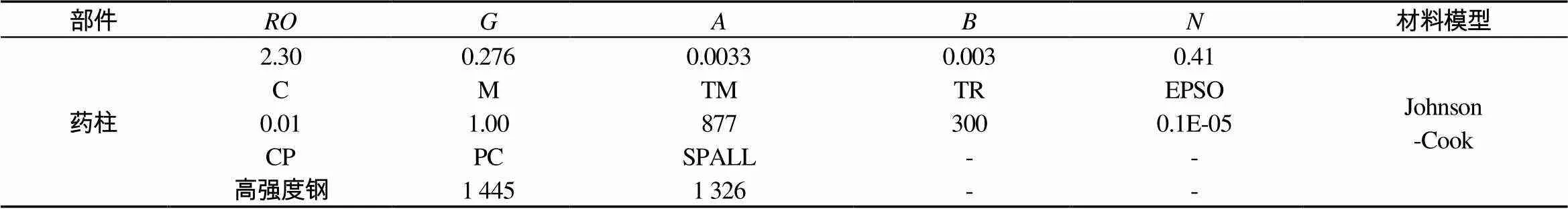

钢性靶板、弹体以及半导体桥火工品壳体均采用随动硬化弹塑性模型描述[7]。材料参数见表1~2。

表1 钢靶板和弹体材料参数

Tab.1 Material parameters of homogeneous steel target and projectile body

表2 药柱材料参数

Tab.2 Material parameters of charge grain

该模型适合于描述材料的应变率效应和损伤失效等塑性变形行为,其数学表达式为:

半导体桥火工品内药柱采用JohnsonCook[7]模型,并使用Gruneisen状态方程。模型同时考虑了应变率效应和温度效应,在该模型中,流动应力可以表示为:

1.3 仿真方案设计

通过子弹对厚度为6mm、2mm、2mm的3层钢靶板侵彻过程仿真,研究弹内火工品壳体长度、壳体直径和药柱长度变化特性与靶板排列顺序、靶板间距和侵彻角度等撞击条件的关系。研究方案如表3所示。

表3 侵彻环境设计方案

Tab.3 Simulation scheme of penetration evnironment

备注:表3中厚靶板为6mm,薄靶板为2mm。

2 结果分析

2.1 靶板排列顺序影响

依据靶板厚度(6mm、2mm、2mm)建立不同靶板排列顺序侵彻仿真模型,靶板顺序分别为厚-薄-薄、薄-厚-薄、薄-薄-厚3种模型,各部件材料设置一致,子弹初速环境约束等初始边界条件均相同,如图3所示。

图3 不同靶板排列顺序仿真模型

在3种靶板排列顺序下,侵彻过程火工品内壳体长度变化曲线如图4所示。薄-厚-薄排列方式下壳体长度在穿过第3层靶板时长度由10mm减小到9.7 mm,在整个侵彻过程中壳体长度累计减小了0.3 mm,减小率为3%。厚-薄-薄及薄-薄-厚排列方式下壳体长度在穿过第3层靶板时长度减小到9.625mm,在整个侵彻过程中壳体长度累计减小了0.375mm,减小率为3.75%。在3种靶板排列顺序下,侵彻过程火工品内壳体直径变化曲线如图5所示。

图 4 侵彻过程中壳体长度变化曲线

图 5 侵彻过程中壳体直径变化曲线

薄-厚-薄排列方式下壳体直径在穿过第3层靶板时由最初的6.2mm增加到6.6mm,累计增加了0.4 mm,增加率为6.45%。薄-薄-厚及厚-薄-薄排列方式下壳体直径在穿过第3层靶板时增加到6.7mm,累计增加了0.5mm,增加率为8.1%。

侵彻过程中火工品内药柱长度变化曲线如图6所示,3种排列方式下药柱长度在穿过第3层靶板时均由4.4mm减小到4.275mm,减小了0.125mm,减小幅度为2.8%。

图 6 侵彻过程中药柱长度变化曲线

不同靶板排列方式侵彻环境下火工品部件形变对比如表4所示。

表4 不同靶板排列方式火工品部件形变对比

Tab.4 Deformation comparison of components of detonator during penetration with different target arrangement

由表4可见,厚-薄-薄和薄-薄-厚排列方式下壳体、药柱形变相同,说明两种排列方式下火工品所受过载一致,而薄-厚-薄排列方式下壳体、药柱形变量小于前两种排列方式。

2.2 靶板间距

依据不同弹体长度的倍数建立不同靶板间距侵彻仿真模型,模型各部件材料设置,子弹初速环境约束等初始边界条件均相同,如图7所示。

图 7 不同靶板间距仿真模型

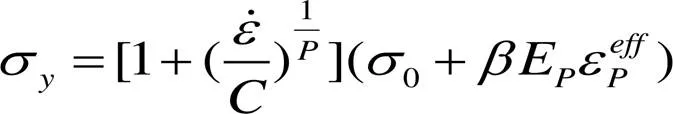

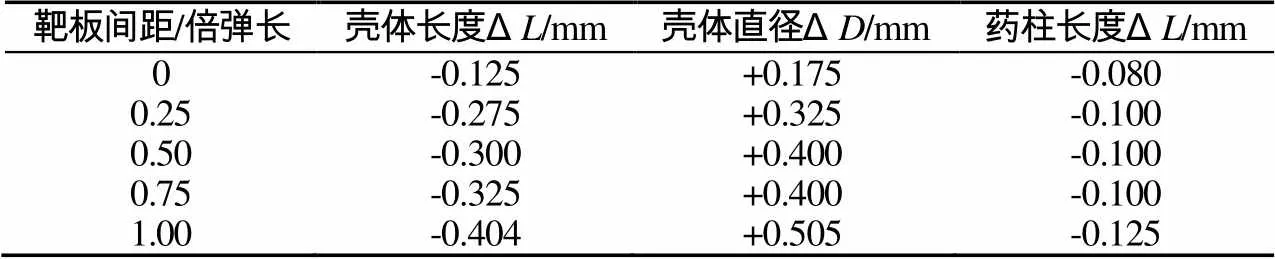

不同靶板间距侵彻环境下火工品部件形变对比如表5所示。依据表5数据做图,如图8所示。

表5 不同靶板间距下侵彻过程中火工品部件形变结果

Tab.5 Deformation results of components of detonator during penetration under different target plate spacing condition

由表5及图8可见,随着靶板间距增大,火工品壳体长度和输出端直径形变量增大,相比较0.25倍弹长的靶板间距,间距为1倍弹长的火工品长度形变量增大4.5%,输出端直径增大5.3%;同时,药柱长度形变量增大2.5%。

图 8 不同靶板间距下火工品部件形变量

2.3 侵彻角度

建立不同角度侵彻仿真模型,子弹的轴向与靶板法向的夹角分别是0°到20°间,间隔5°,模型各部件材料设置、子弹初速环境约束等初始边界条件均相同。如图9所示。

图 9 不同侵彻角度仿真模型

不同侵彻角度环境下火工品部件形变结果如表6所示。依据表6数据做图,如图10所示。

表6 不同侵彻角度火工品部件形变结果

Tab.6 Deformation results of components of detonators under different penetration angles condition

图 10 不同侵彻角度下火工品部件形变量

由表6及图10可见,随着侵彻角度增大,火工品壳体长度和输出端直径形变量减小,侵角为5~15°之间形变量减小的幅度大于0~5°和15~20°。药柱长度在不同侵角环境下降幅度较为一致。说明随着侵彻角度增大,火工品承受过载减小。

3 结论

(1)相对于其他两种排列方式,厚靶在两个薄板中间的排列方式下火工品在过载过程中长度和直径形变小,3种排列方式下药柱形变相同,说明厚靶在中间时火工品承受的轴向过载较小。(2)靶间距为0~1倍弹长时,随着靶板间距增大,火工品长度、直径和药柱形变均增大,说明随着靶板间距增大火工品轴向过载变大。(3)侵彻角度在0~20°时,随着侵彻角增大,火工品长度、直径和药柱形变均减小,说明随着侵彻角增大火工品轴向过载变小。

[1] 周宁,任辉启,沈兆武,等.弹体侵彻混凝土过载特性研究[J].土木工程学报,2005,38(1):110-116.

[2] 张志安,陈荷娟.着速和着角对硬目标侵彻过载影响的数值仿真分析[J].系统仿真学报,2007,19(11):2 607-2 609.

[3] 李创新,刘振宇,刘鹏.钢板侵彻下电雷管损伤特性的数值模拟[J].太赫兹科学与电子信息学报,2015(1):114-119.

[4] 刘虎,付东晓.半导体桥火工品力学过载下结构失效研究[J].火工品,2012(1):29-33.

[5] 刘卫,张蕊,沈瑞琪,等.高过载条件下火工品装药的响应特性[J].兵工学报,2016(1):191-196.

[6] 刘虎.半导体桥火工品力学过载下失效模式研究[D].北京: 中国兵器科学研究院,2012.

[7] LSTC.LS-DYNA Keyword User7s.Manual (970V) [Z]. Livemore : Livemore software Technology Corporation, 2003.

Simulation Study on Overload Response of Semiconductor Bridge Detonator in Multi-layer Steel Target Penetration Environment

MA Hong-liang1,LI Jun2,FU Dong-xiao1,ZHANG Rui1,LI Fang1

(1.Science and Technology on Applied Physical Chemistry Laboratory, Shaanxi Applied Physics and Chemistry Research Institute,Xi’an,710061;2. Air Military Representative Office of Army Equipment Department in Xi'an,Xi’an,710061 )

In order to study the mechanical overload characteristics of semiconductor bridge detonator under the penetration environment of multi-layer steel target, the simulation model of the penetration process of the three-layer steel target in different states was established by use of LS-DYNA. The relationships between the change of shell length, the shell diameter, the charge grain length and the target plate arrangement order, the target plate spacing, the penetration angle were investigated. The results show that: when the thick target is in the middle of two thin targets, the axial load of the detonator is small; when the target spacing is 0~1 times projectile body, with the target spacing increases, the axial load of detonator increases; when the penetration angle is between 0° and 20° , as the angle of penetration increasing, the detonator is less overloaded.

Semiconductor bridge detonator;Multi-layer steel target;Shape variable;Structural damage;Overload

TJ450.1

A

10.3969/j.issn.1003-1480.2019.05.007

1003-1480(2019)05-0025-04

2019-08-05

麻宏亮(1985 -),男,工程师,主要从事火工品安全性可靠性技术研究。