转盘式网箱清洗装置设计与模拟试验

满晓东,宋协法,黄志涛,董登攀

(中国海洋大学水产学院,山东 青岛 266003)

深水网箱以其抗风浪能力强、集约化程度高、养殖容量大等优点,成为近三十年发展的全新养殖设施[1- 2]。但是,由于网箱长期浸没在深水中,大量丝状藻类等附着物迅速繁衍致使网眼堵塞[3- 4],降低了网箱的滤水性能[5],网箱内部水流不畅导致溶氧量降低,使养殖鱼类无法摄食而影响正常发育,进而影响养殖的饲料效率和存活率,水产品质量也逐渐下降[6- 7]。另外,网箱网衣附着的加剧也会增加其整体重量,增加网箱的阻力,严重影响到网箱的安全性及使用寿命。目前,网箱清洗的方法有很多,其中机械清洗法以其无污染、清洗效率高且清洗方便等优点成为主流[7]。国外的网箱清洗装置相对比较成熟,多采用喷射式高压水冲洗[8]。刘杰[9]首次提出将洗网机配备清洗盘,使其产生高压水射流圈对网衣附着物进行冲洗。宋协法等[10]通过水动力性能及结构优化,设计出依靠水流驱动带有毛刷的圆盘清洗;胡昱等[11]根据水射流理论设计出具有圆柱型喷嘴的网箱清洗装置,利用喷射水流对网衣的打击力实现了高效率清洗;张小明等[12]设计的歧管式高压射流水下洗网机,依靠高压水流喷射的反作用力带动挡板旋转,同时挡板上的多个喷嘴清洗网衣。

采用高压水射流技术,设计了一种由喷射水流带动清洗盘转动,形成交变水流对网箱进行清洗的装置,并通过理论计算和试验设计,确定清洗盘的喷嘴直径,最后通过计算流体动力学(CFD)软件分析射流在水下的速度变化,得出该装置发挥最佳清洗效率的工作靶距。

1 结构与工作原理

1.1 网箱清洗装置结构

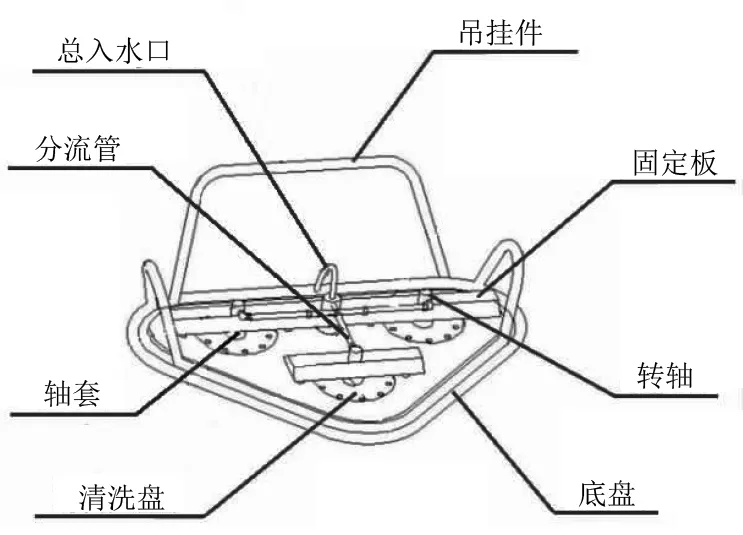

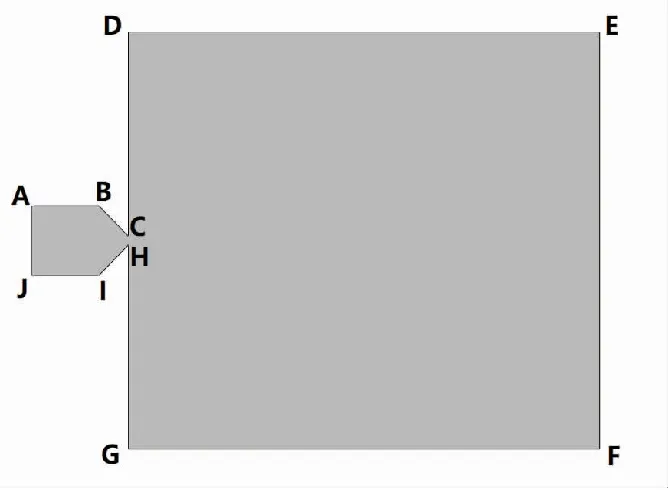

网箱清洗装置主要由水泵(驱动单元)、高压水管和清洗单元组成。其中,水泵为CP20- 200汽油型三陶瓷柱塞泵,其出水口与清洗单元的总入水口由高压水管连接。清洗单元为网箱清洗装置的主要部分,其结构如图1所示。该装置具有3个相同规格的清洗盘(转盘),其圆心处固定有轴套,每个轴套内部侧壁开有3个孔,每个孔与清洗盘入水口衔接。轴套外部接有分流管,与总管道相连。来自水泵的高压水流进入总入水口后大部分流入清洗盘中用于清洗,少量的水从金属管道延伸处的溢流口(图中未标注)排出。

图1 网箱清洗装置清洗单元结构示意图Fig.1 Structure diagram of cleaning units of cage cleaning device

清洗盘内部有盘内管道(图2),背面(图为底面)为入水面(有3个入水口),正面为出水面(有和入水口相对应的出水口),清洗盘的入水口与入水面垂直,而出水口(喷嘴)与出水面之间有夹角。

图2 清洗盘及盘内管道结构图Fig.2 Structure diagram of cleaning disc and internal pipe

1.2 工作原理

水泵抽出的高压水通过高压水管流入清洗单元总入水口,然后在清洗单元的管路中分流进入每个清洗盘的轴套处,在该处再次均分流入清洗盘的每个入水口,最后通过盘内管道于喷嘴处高速喷出。通过水流清洗盘对转盘的反作用力将水流的一部分机械能转化为盘的转动动能,使高压水循环喷射在网衣附着物的各个点上,在足够大的交变压力下,使其剥离达到清洗的目的。

2 清洗盘的设计及参数确定

在整个网箱清洗装置中,水泵是网箱清洗装置的动力来源。选取通过汽油机带动的高压柱塞泵,其额定流量Q额=30 L/min,额定压力p额=20 Mpa。清洗盘是整个装置的核心,通过清洗盘将来自于水泵的高压水流进行合理分配,同时在高压水的反作用力下高速旋转,高压水经喷嘴高速喷出对网衣进行冲洗。在以往学者研究[9,11- 14]的基础上,设计了一种由聚丙烯(PP)制成的清洗盘,其直径300 mm。盘内管道互相独立,其入水口直径和管径均为5 mm。出水口处装有喷嘴,喷嘴与清洗盘之间的夹角为45°。

喷嘴是清洗盘的重要元件[15- 16],其作用是通过喷嘴内孔横截面的收缩,将高压水的压力能加以聚集,使其转化成动能,最终以高速水射流的形式向外喷出,对网衣进行清洗[17- 19],因此喷嘴的结构参数决定了水射流的动力特性以及分布规律[20]。喷嘴有3种类型:圆柱型、圆锥型和锥直型。由于盘内管道的管径(即喷嘴入水口直径)过小,锥直型喷嘴相比于圆锥型喷嘴更容易被堵塞,同时,锥直型和圆柱型喷嘴的圆柱段不但加工困难,其表面积的增加也会增大射流的能量损失[21],故本网箱清洗装置选用圆锥型喷嘴,如图3所示。喷嘴直径的大小对整个装置的清洗效率具有重要影响。本研究根据水泵的工作参数,对喷嘴进行了理论设计和水力学性能测试,得出最优喷嘴直径。

图3 喷嘴结构示意图Fig.3 Structure diagram of nozzle

3 清洗盘喷嘴直径的理论设计

在对清洗盘及盘内管道进行水动力学计算前,需作以下假设:海水为理想流体,不可压缩且密度恒定(ρ=1.03×103kg/m3,t=15℃);管内流动为定常流动,即管内每点的速度大小和方向不会随时间而改变;质量力是有势力,存在力的势函数;沿流线积分;水泵在恒定的压力和流量下工作。网箱清洗装置工作过程中,水流从水泵出水口进入清洗盘的流量损失忽略不计,故对水泵出水口与清洗盘的入水口两个断面之间应用连续性方程[22],得出管道的流量Q:

(1)

式中:v1—水泵出水口水流速,m/s;v2—清洗盘入水口水流速,m/s;d1—水泵出水口直径,mm;d2—清洗盘入水口直径,mm;n—清洗盘喷嘴总数量。其中,d1=12.7 mm、d2=5 mm、n=9。

对清洗盘入口与清洗盘出口两个断面之间应用伯努利方程[22]:

(2)

式中:z2—清洗盘入水口处水头,m;z3—清洗盘喷嘴处水头,m;p2—清洗盘入水口压力,Pa;p3—清洗盘喷嘴处压力,Pa;v3—清洗盘喷嘴处水流速,m/s。

根据式(1)得:

(3)

式中:由于两处的高度差过低,取z2=z3。同时式(2)、(3)联立,得v3:

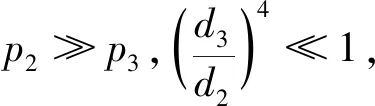

(4)

(5)

代入式(3)可得喷嘴直径d=d3与流量Q、压强p的关系:

(6)

同时,高压水在管内和喷嘴流动过程中,水流会有所损失,因此必须考虑其流量系数μ和喷嘴的效率系数η[23],确定喷嘴直径[11- 13,24- 27]:

(7)

本研究中,Q取水泵的额定流量(Q=Q额=30 L/min),p2为额定压力(p2=p额= 20 Mpa),μ取0.92,η取1.05[28],代入式(7),求得该网箱清洗装置清洗盘的喷嘴直径d=d3=0.656 mm。

4 网箱清洗装置水力学性能测试

4.1 试验目的

通过前述的设计结果,制作网箱清洗装置样机,并根据理论值选取3种直径为0.5 mm、0.6 mm和0.7 mm规格的喷嘴(锥角α=90°),将其安装在清洗盘出水口处进行水力学性能测试,比较安装不同直径喷嘴的网箱清洗装置水流量、水利用率、喷嘴水射流速度及射流压力,选取最优喷嘴直径。

4.2 试验材料

网箱清洗装置样机1台,3种直径(0.5 mm、0.6 mm、0.7 mm)的喷嘴各9个,圆柱形水箱(直径0.71 m,高1.07 m)、长方形水槽(长3.39 m,宽1.88 m,高1.09 m)、圆柱形水桶(直径0.57 m,高0.58 m)各1个,9 mm内径的橡胶软管1条,秒表1只。水箱和水槽内壁均贴有刻度尺,用于试验过程中的水位测量,试验用水为海水。

4.3 试验方法

最后根据测量每个工况下水箱和水槽的水位差,分别得出水泵抽水总流量(Q总)和喷嘴出水口处水流量(Q洗):

Q总=(l2-l′2)×S1÷60

(8)

Q洗=(l′2-l2)×S2÷60

(9)

由此可以得出网箱清洗装置对水箱中水的利用率(U):

(10)

由于喷嘴直径d3和喷嘴数量n已知,则根据式(3)和式(5)可分别求出每个工况下的喷嘴射速(v3)和射流压力(p),最终将试验结果进行单因素方差分析。

(11)

(12)

4.4 试验结果及分析

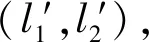

网箱清洗装置在同一泵压(20 Mpa)下正常工作时,装备不同直径喷嘴的工作参数见表1。根据表1,随着喷嘴直径的增加,网箱清洗装置在单位时间内消耗的水量也会增大,而水利用率也随之上升;其次,据张小明[12]的网箱清洗装置设计结果,当射流速度达到104.1 m/s时,其综合性能达到设计要求。因此,装备3种喷嘴时该洗网机不但满足清洗要求,且具有更高的清洗效率。最后,经过对洗网机装备3种喷嘴时工作参数的比较可知,喷嘴直径0.5 mm和0.6 mm具有更高的射速和射流压力。但当射流动压力在足以清洗网衣上附着物的情况下,压力对提高清洗效率的影响减弱,只能提升清洗流量[29]。而喷嘴直径0.6 mm时清洗流量显著增大,故此时射流速度和压力最高(分别为196.41 m/s和19.3 Mpa)。因此配备该水泵(Q额=30 L/min,p额=20 Mpa)并将清洗性能和水利用率考虑在内,网箱清洗装置喷嘴的直径选取0.6 mm。

表1 工作参数比较Tab.1 Comparison of operating parameters

注: 同列数据上标不同字母表示各组间存在显著差异(P<0.05)

5 基于计算流体力学的高压水射流场数值模拟

5.1 研究背景

在网箱清洗装置工作过程中,来自喷嘴处的高压水射流属于淹没射流。王东等[30]通过数值模拟研究指出,射流在淹没条件下能耗最大,轴向速度随着射流距离的增加而迅速衰减,需对喷嘴附近的流场进行分析以减少网箱清洗装置工作时的能量损失。淹没情况下的高压水射流机理十分复杂,简单的一维理论无法对其真实的流动情况进行描述,同时喷嘴处射流速度变化梯度大,也导致试验方法难以实现[31]。而计算流体力学(CFD)方法[32- 33]克服了这一缺点。本研究采用基于有限体积法的计算流体力学软件ANSYS- FLUENT,对网箱清洗装置工作过程中喷嘴附近的内外部流场进行数值模拟,得出射流在水下的流态变化以及喷嘴射速与射程之间的变化规律,确定清洗盘与网衣的最大清洗距离。

5.2 CFD几何建模和网格划分

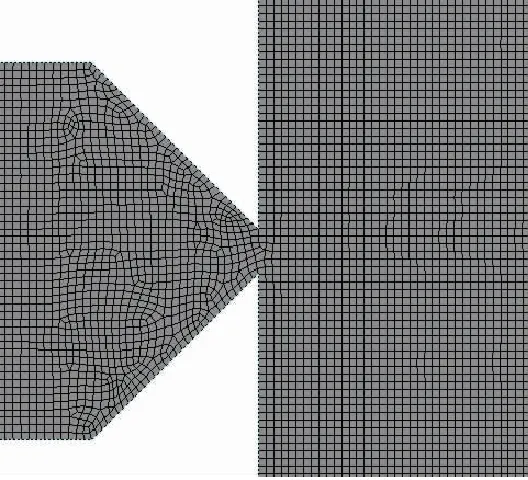

本次模拟采用SolidWorks软件构建3种喷嘴以及外部流域的2D几何模型(图4)。

图4 喷嘴射流计算模型图(二维) Fig.4 Diagram of nozzle jet calculation model (2D)

模型由左侧的喷嘴(AB、BC、CH、HI、IJ、JA)及右侧的流域(CD、DE、EF、FG、GH、HC)组成。喷嘴为圆锥收敛型喷嘴,其入水口直径AJ=d2=5 mm,出水口直径CH=d3分别为0.5 mm、0.6 mm、0.7 mm,两者之间的距离为7.2 mm。其中,入水口AJ设置为进口边界;CD、DE、EF、FG、GH设置为出口边界;其余部分AB、BC、HI、IJ设置为壁面。

模型的网格划分采用Meshing软件,由于模拟对象为流体,且计算区域的形状以及数据结构相对简单[33],故采用结构化网格。其划分结果如图5所示,3个模型的最小网格尺寸均为0.1 mm。

图5 网格局部放大图(d3=0.6 mm)Fig.5 Locally magnified diagram of grid (d3=0.6 mm)

具体网格参数见表2。其中,本次网格质量检查指标为偏斜率,其值位于0和1之间,值越高,解的精确性以及收敛性越低。一般来讲,网格的最大偏斜率不超过0.95[34]。根据表2,3个模型最大偏斜率均不超过0.6,满足本次模拟的要求。

表2 结构化网格参数Tab.2 Parameters of structured grid

5.3 边界条件设置

从表3可以得出,装备3种喷嘴时管内水流的雷诺数均大于4 000,流动形式为湍流。此外,本次模拟的工况包括管内流动以及射流,故选择Realizablek- ε湍流模型[35]。具体边界条件设置为:进口边界为压力进口,出口边界为压力出口,水力直径为5 mm,出口压力0 Pa;进口压力(p2)和湍流强度(I)值见表3。

表3 管内流动的水力学参数Tab.3 Hydraulic parameters of flow in pipe

5.4 数值模拟结果及分析

模拟得出的喷嘴出口速度以及对应实际测量值见表4。3个模型的模拟值与试验值间相对误差均不超过5%,故本次仿真结果与试验结果基本吻合,进一步证实基于计算流体力学的数值模拟软件可以精确地分析和计算管内流体的动力学参数,并验证了Realizablek- ε湍流模型对管内流体和高压水射流的数值模拟具有极高的适用性。

表4 试验和模拟出水口速度对比Tab.4 Comparison of tested and simulated outlet velocity

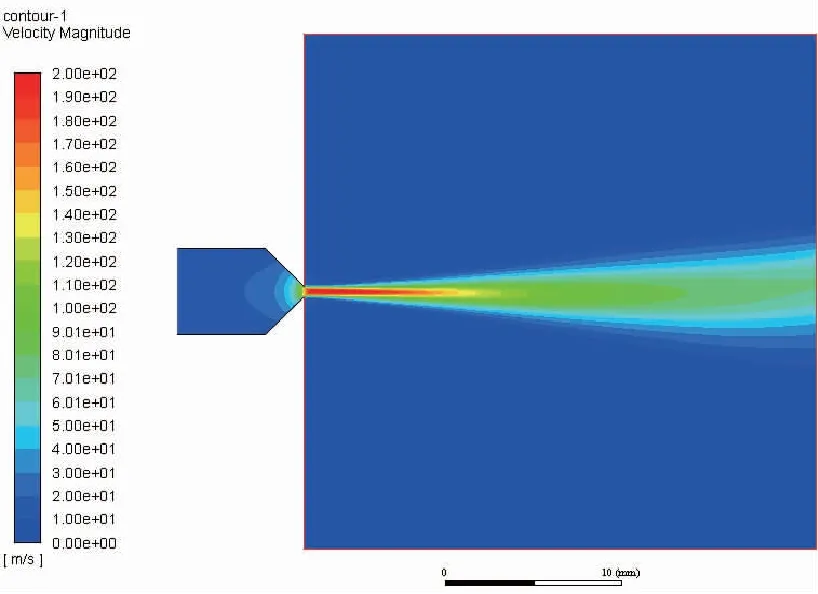

当喷嘴直径d3=0.6 mm时,喷嘴处速度大小分布云图如图6所示。由于管内横截面积在喷嘴处急剧收缩,水流速度开始激增。当水流从喷嘴射入水中以后,射流在前进过程中呈锥形扩散,且速度不断降低,这是由于周围静止介质的阻力导致能量损耗和速度梯度,故射流携带部分静止液体使其不断扩大。从图中可以看出,射流中心的流速并非在离开喷嘴处发生骤降,而是保持一定的初始速度(喷嘴射速)后逐渐变小。把射流中保持初始速度不变的部分称为射流等速核[36],即图中喷嘴轴线处的深色区域。

图6 喷嘴(d3=0.6 mm)射流速度分布云图Fig.6 Cloud chart of nozzle (d3=0.6 mm) jet velocity distribution

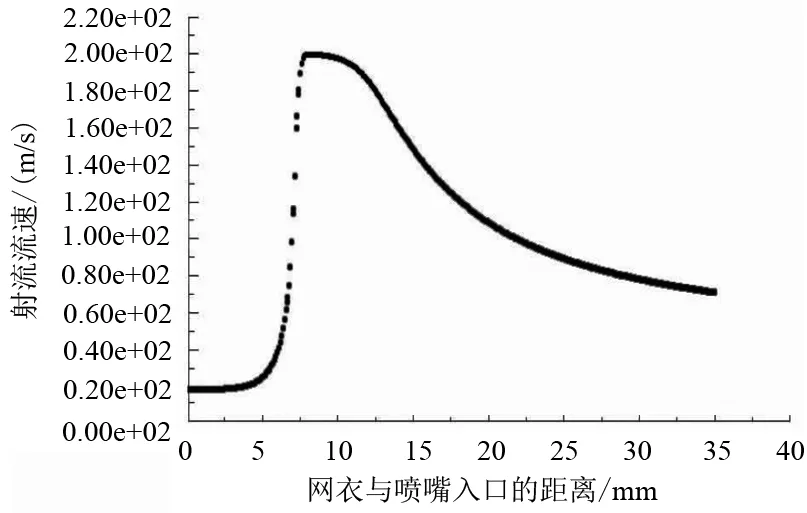

图7为喷嘴轴线处水射流速度变化曲线,可以看出射流速度先急剧增大,在喷嘴出口处达到最大值(x1= 7.2 mm,y1= 200.17 m/s),该速度保持一段距离直到x2=12 mm处,速度开始下降,故等速核的长度为x2-x1= 4.8 mm。根据前述讨论,为满足洗网机正常清洗需求,被清洗网衣需位于射速大于104.1 m/s的范围内,根据曲线图得出x1≤x≤ 21.8 mm,求得网衣与喷嘴出口的距离为21.8 mm-x1= 14.6 mm。由于安装于清洗盘的喷嘴有45°倾角,故实际清洗过程中,清洗盘与网衣的最大清洗距离为10.3 mm。

图7 喷嘴(d3=0.6 mm)中心轴线速度曲线图Fig.7 Curve of nozzle (d3=0.6 mm) center axis velocity

6 结论

转盘式网箱清洗装置采用高压水射流技术,配备了内部开设管道的清洗盘,且管口处安装具有一定倾斜角度的圆锥型喷嘴,在实现水射流反冲力带动清洗盘高速运转的同时,对网衣进行清洗,增大了清洗面积。根据水泵的工作参数(额定流量Q额=30 L/min,压力p额=20 MPa),对网箱清洗装置工作时的内部流场进行理论计算分析,得出喷嘴直径的理论最优值为0.656 mm。制作了网箱清洗装置样机,并采用流量法进行单因素实验。以喷嘴直径大小作为试验因素,对比相应的总流量、水利用率、喷嘴射速和射流压力等工作参数,选取最佳喷嘴直径为0.6 mm。基于有限体积法,利用ANSYS- FLUENT软件,对网箱清洗装置的喷射水流在水中的流场效应进行数值模拟,确定清洗盘与网衣的最大工作靶距为10.3 mm。