水工金属结构插管角焊缝超声相控阵检测

艾文波,丁 鹏,2,3,黄福钱,李京鸿

(1.水利部产品质量标准研究所,浙江 杭州 310012;2.浙江省水利水电装备表面工程技术研究重点实验室,浙江 杭州 310012;3.水利部杭州机械设计研究所,浙江 杭州 310012)

超声相控阵检测技术是一种首先应用于军事、医疗行业,现逐渐被用于工业检测中,用于航空航天、石油化工、船舶、输油管道、锅炉压力容器、钢结构及异型对接焊缝等动态图像化检测的无损检测方式。超声相控阵检测技术尚未在水利水电工程中得到广泛的应用[1]。长久以来,水电站蜗壳、压力钢岔管焊缝等结构因结构复杂等限制以及常规超声检测方法[2-9]的限制,其内部缺陷的定性、定量评价等一直受到制约。通过超声相控阵检测技术在工业领域的应用及推广,这一问题能够得到有效解决。

1 超声相控阵

超声相控阵是使用微型探头阵列产生超声波束,通过建立聚焦规则使电子装置控制每个阵列单元的发射和接收时间,从而产生出多个超声波束,通过控制阵列的激发和接收时间,控制波束角度、聚焦深度、聚焦尺寸等,实现工件的快速扫描成像。相对于射线检测,超声相控阵检测具有耗材成本小,使用成本低,检测结果准确,各维数据显示更全面,判性信息更精准,更加环保,现场使用更加方便,操作简单,检测效率高等优点。相对于TOFD检测,超声相控阵最大的优点是适用于复杂构件的检测。在某种程度上,是一种能够替代射线检测和TOFD检测的超声成像检测方法[10-16]。常规超声与超声相控阵一次检测的声场覆盖如图1所示。

图1 常规超声与超声相控阵一次检测的声场覆盖示意图

由图1可以看出,常规超声检测是线性检测,而超声相控阵检测是扇形扫查方式,通过检测工艺,计算超声相控阵传感器与焊缝的距离放置传感器,就可以使发射波束覆盖整个焊缝,实现一次性检测整个焊缝截面。除特殊情况,无需再像常规超声检测一样前后移动传感器。平面试块中超声相控阵声场分布与试块缺陷的分布情况如图2所示。

图2 平面试块超声相控阵声场与试块缺陷分布

图2显示了超声相控阵声场与平面试块缺陷的对应关系,缺陷深度、当量均较好的吻合,超声相控阵技术的数据显示和判性信息方面均比常规超声检测更精准、全面。

2 插管角焊缝检测

2.1 检测准备

水利工程某碳钢插管角焊缝(90°直插),插管壁厚71mm,其管座处焊缝进行超声相控阵检测。超声相控阵探头为5MHz、32 晶片探头,楔块为55°楔块。其声束模拟检测如图3所示,一次波和二次波声束可以完全覆盖整个焊缝。

图3 插管角焊缝声束模拟

2.2 检测结果

扫查焊缝后,共发现6处缺陷,其中1处内部夹渣,2处侧壁未融合,3处裂纹。缺陷统计见表1。缺陷超声相控阵检测图谱分别如图4—9所示。

表1 插管焊缝缺陷表 单位:mm

图4 1号缺陷相控阵图谱

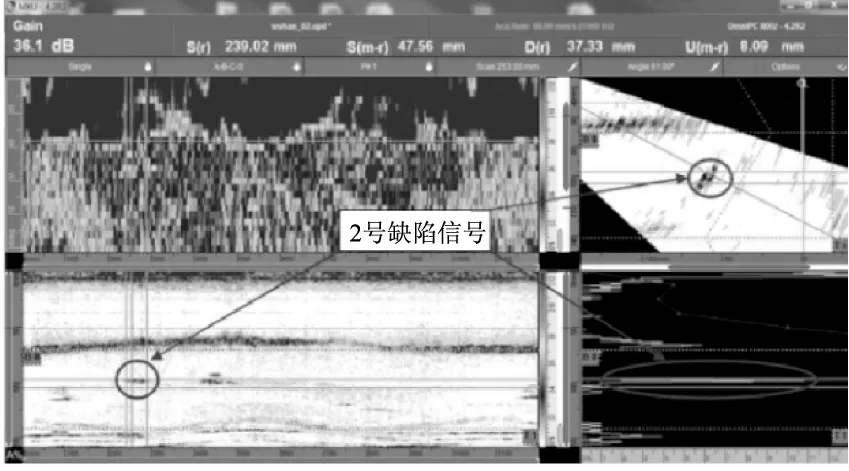

图5 2号缺陷相控阵图谱

图6 3号缺陷相控阵图谱

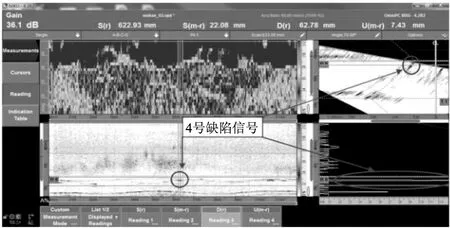

图7 4号缺陷相控阵图谱

图8 5号缺陷相控阵图谱

图9 6号缺陷相控阵图谱

由图4中超声相控阵扇扫图像可见缺陷在焊缝内部,结合S扫描、A扫描和D扫描图像,波形不光滑,可判断为内部夹渣类缺陷。由图5—6中超声相控阵扇扫图像可见缺陷在焊缝坡口位置,这2处缺陷均判断为侧壁未融合类缺陷。由图7中超声相控阵扇扫图像发现缺陷在焊缝根部位置,结合S扫描、A扫描和D扫描图像中的波形状态,判断为根部裂纹类缺陷。由图8—9中超声相控阵扇扫图像可见缺陷在焊缝内侧上表面位置,结合S扫描、A扫描和D扫描图像中的波形状态,判断为内侧上表面裂纹类缺陷。

3 结论

相控阵检测技术可以结合C扫描、S扫描、A扫描和D扫描进行缺陷类型的识别,对S扫描上可疑信号的A扫描信号进行判断,同时对可疑信号所在角度的B扫描图像进行分析,通过一系列扫描图像对焊缝缺陷进行精确分析,全方位直观进行缺陷定性、定量。经过理论分析及试验验证,通过探头位置及声场的覆盖范围分析,确定从某一固定位置实现焊缝全断面扫查,直观检测出插管角焊缝中的各种类型缺陷,并进行定性、定量分析,相比于常规超声检测方法的波形观察方式更加直观、准确。基于相控阵检测技术的无损检测方式是插管角焊缝等各类复杂结构焊缝检测的理想检测手段。