甲醇作为发动机替代燃料应用技术现状*

邓志华

(武汉交通职业学院,湖北 武汉 430065)

伴随着石油资源的日益消耗、大气环境的日益污染、燃料价格的日益增长,传统发动机行业面临着严峻的挑战,因此必须寻求合适的发动机替代燃料以缓解石油资源消耗、大气环境污染等迫在眉睫的问题。甲醇因其物质特性与汽油、柴油等相近、生产成本低、含氧量高、燃烧清洁等特质,可作为发动机的替代燃料。目前,在国内甲醇作为发动机替代燃料的应用主要是在车用发动机上,在船用发动机上的应用还有待开发。本文旨在总结现有甲醇在发动机上的应用技术并分析其特点,为下一步将甲醇应用于船舶发动机提供借鉴。

根据甲醇在发动机上的应用技术,可将发动机分为为点燃式发动机和压燃式发动机两类,本文主要分析甲醇在发动机上应用技术时经济性、动力性和排放性能的变化。经济性能包括燃料消耗率与燃料消耗量等指标,本文以燃料消耗率作为评价经济性能的标准。关于排放性能,甲醇本身的特性导致其燃烧产物中会有未燃烧甲醇、甲醛等非常规排放物,然而这些污染物可被电控汽油机现有的三效催化转化器处理掉[1]。因此,对于点燃式发动机来说,只需关注HC、CO、NOX的排放变化;对于压燃式内燃机来说,除了关注HC、CO、NOX的变化外,还需关注碳烟的排放变化。

1 甲醇在点燃式发动机上的应用

目前,甲醇在点燃式发动机上的应用方式可以分为甲醇的直接利用以及甲醇的间接利用两种情况。所谓直接利用,是指直接把甲醇作为燃料在发动机内燃烧,可分为甲醇掺烧和直接燃烧纯甲醇两种方式。间接利用并不直接让甲醇在发动机里作为燃料燃烧,而是把通过甲醇的重整裂解反应生成的H2、CO等可燃气体送入气缸进行燃烧,分为纯甲醇裂解以及甲醇水蒸气重整两种方式。

1.1 甲醇掺烧

甲醇掺烧法是指通过在汽油与甲醇混合溶液中添加一定添加剂,形成甲醇汽油燃料,进而在发动机上应用的技术[1]。该甲醇利用方法简单易行,无需对原发动机进行较大改动,只需要对燃料进行良好处理即可,所以该方法从改造利用成本上来说是十分有优势的。目前应用的甲醇汽油混合燃料主要有低比例甲醇汽油燃料(M15、M25、M30)和高比例甲醇汽油燃料(M85、M100)。

吴则旭等[3]人对M10、M15、M50 甲醇汽油以及93#汽油进行发动机性能台架试验研究,发现相较于燃烧93#汽油,燃烧M10、M15 和M50 时功率变化分别为增加-2%~6.25%、-2%~9.38%、2%~12.5%,由此可得在动力性方面甲醇汽油燃料与93#汽油相比变化不大。随着甲醇比例的增大,动力性提升有变化,但从整体工况来看,动力性提升并不算大。

相比93#汽油燃料消耗率,M10、M15、M50 转化为当量燃油消耗率分别为增加1.52%、0.37%、15%。由此可见,燃用甲醇汽油燃料经济性变化不是十分明显。

四种燃料的HC 排放量变化都随着转速的提高而降低。在三种甲醇汽油中,随着甲醇比例的增加,HC 排放量逐步降低,最高降幅为80%。CO排放相比于93#汽油是明显减少的,并随着甲醇含量的增加CO 的排放也逐渐降低,最高降幅为77.78%。随着甲醇掺烧比例增大,NOX排放越来越低,最高降幅为69.23%。

1.2 甲醇裂解

甲醇裂解法是指利用发动机尾气携带的热量或者为机体预热的热量将液态甲醇加热气化,并在催化剂的作用下将气态甲醇裂解为CO、H2等可燃气体送入气缸燃烧的方法[1]。甲醇裂解法在点燃式发动机上应用时,只需在原发动机的排气管上串联一甲醇裂解器即可,对原发动机改动较小。

姚春德等[4]通过研究甲醇裂解气在477F 发动机的应用,来评判甲醇裂解气应用技术在点燃式发动机上的影响。当燃用甲醇裂解气时,发动机动力性有所下降,不过仍然保持在其原机的95%以上。其中在钯基催化剂作用下的甲醇裂解器发动机动力性能优于在铜基催化剂作用下的甲醇裂解气发动机。较之汽油燃料消耗率,在铜基催化剂作用下产生的甲醇当量燃料消耗率下降了22%~26%;在钯基催化剂作用下产生的甲醇裂解气当量燃料消耗率下降了24%~31%。整体看,燃用甲醇裂解气比燃烧汽油在经济性方面优势更大。

在铜基和钯基催化剂分别作用下产生的甲醇裂解气,在发动机上应用燃烧产生的HC 排放量较为接近且排放规律一致,但相较于燃烧汽油时排放量下降90%左右。在铜基和钯基催化剂分别作用下产生的甲醇裂解气燃烧产生的CO 排放量非常接近,但是相对于汽油,甲醇裂解气发动机CO 排放量降低了90%左右。同样,两种不同类型催化剂作用产生的甲醇裂解气燃烧产生的NOX排放规律极为相似,并且NOX排放量较为接近,但较于原汽油来说有大幅降低,降低幅度最高接近80%。所以,甲醇裂解气作为发动机燃料能够有效降低HC、CO和NOX排放。

1.3 直接燃烧甲醇

直接燃烧甲醇,就是将甲醇直接喷入发动机气缸进行燃烧,该方法对于原发动机改动更小,只需要把喷油器进行改进以适合甲醇喷射即可。

朱金良等[5]采用某型号涡轮增压直列4 缸汽油机作为原型机,研究燃用甲醇对发动机性能及排放的影响。相比燃用汽油,发动机改烧甲醇后其动力性有显而易见的提高,最大升幅为5.22%。从试验结果来看,在中低转速情况下,相比原机燃烧汽油,当改用燃烧甲醇时,其当量燃料消耗率可降低10.53%~18.52%。

在中低负荷时,CO 排放量变化不大,但是当在高负荷时,燃用甲醇可以明显降低CO 排放量,当负荷最高时,相比原机,燃用甲醇时CO 降低29.6%。在平均有效压力为0.4MPa、0.8MPa 和最大负荷时,燃用甲醇时的HC 排放比燃用汽油时分别降低了90.5%、84.2%和37.4%。由于甲醇的汽化潜热远大于汽油,这大大降低了混合气温度,从而降低了最高燃烧温度。而且又因为甲醇燃烧速度比汽油快,缩短了高温反应时间,在这两个条件的共同作用下,使得NOX排放量降低。试验结果表明,在平均有效压力为0.2MPa、1.2MPa 和最大负荷时,燃用甲醇时尾气中NOX比燃用汽油时分别降低了95.6%、16.4%和14.8%。

1.4 各技术对点燃式发动机性能的影响对比

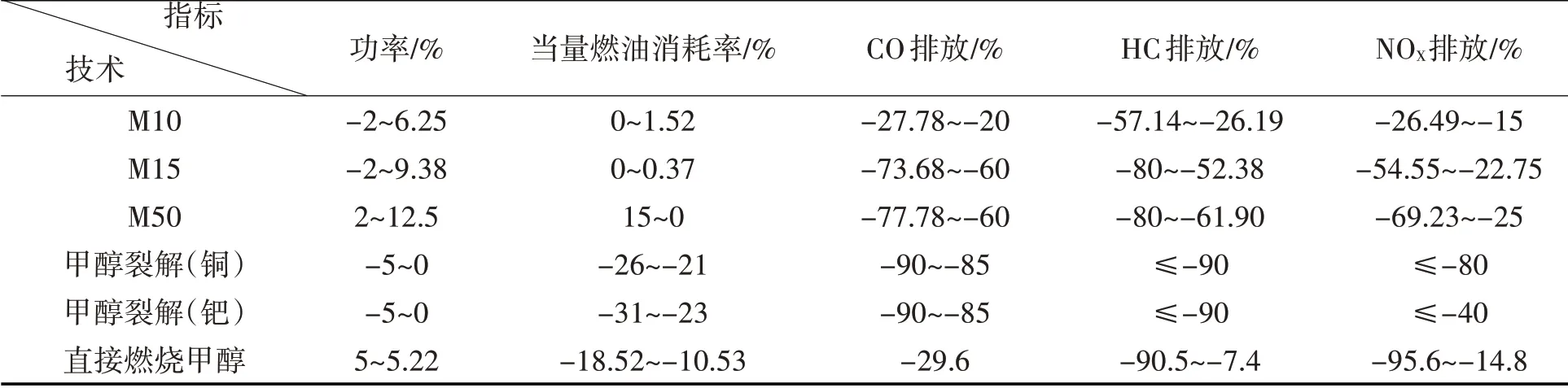

为了更加清晰明了地对比甲醇应用在点燃式内燃机上对发动机动力性能、经济性能、排放性能等的影响,表1 将采用各技术后,其性能指标相对于原机的变化集中在一起对比,从中可以更加直观地看出各甲醇利用技术的优劣。

从表1 可以看出,无论采用哪种甲醇利用技术,都比燃烧纯汽油的性能更好。从动力性来看,除了采用甲醇裂解以及甲醇掺烧的方法,动力性在某些工况下可能会有所降低外,采用其他任何技术都会使得其动力性得到提升,而且提升幅度大致相差不大。从经济性来看,除了采用甲醇掺烧方法,采用其他甲醇应用技术的发动机经济性也都得到改善,但是就甲醇掺烧技术来看,随着甲醇所占比的增大其经济性也是越来越好。当燃料中甲醇体积分数为50%时,可以看到其经济性相比原机也得到了改善。从排放性来看,不管是采用哪种利用技术,其CO、HC、NOX排放都得到很大程度的降低。尤其是采用甲醇裂解方法,其排放量相比原机可降低90%左右。因此可见,甲醇在点燃式发动机上的应用是非常有前景的。

表1 点燃式发动机性能指标变化

2 甲醇在压燃式发动机上的应用

因为甲醇与柴油的性质差异较大,所以甲醇在压燃式发动机上的应用比在点燃式发动机上更加困难,应用技术也更加复杂。甲醇着火自燃温度高、汽化潜热大,因此想要直接在原有柴油机上压燃纯甲醇是难以实现的,又因为甲醇与柴油不能互溶,所以无法正常形成甲醇柴油燃料,只能利用乳化液法[6]。但是相较于点燃式发动机来说,柴油机有热效率高、功率高等优点,因此关于甲醇作为其替代燃料的研究也更具研究价值。

与甲醇在点燃式发动机上的应用相似,甲醇在压燃式发动机上的应用也分为纯甲醇利用和甲醇与柴油联合使用。现如今甲醇在压燃式发动机上的应用技术主要有乳化液法、助燃法、直接压燃法、柴油引燃法四种[7-9],其中只有助燃法是直接燃烧纯甲醇的利用技术。

2.1 乳化液法

乳化液法是指通过使用表面活性剂,将柴油和甲醇形成稳定的混合乳化燃料,然后将燃料直接送入发动机燃烧的应用技术。乳化法不需要对发动机结构进行改变,是柴油机利用甲醇最简单的技术方式。但是一般普通乳化液热力学不稳定,乳化液易发生沉降、絮凝、聚结等现象,最终出现油水分离,使得燃料在实际应用中无法达到理想状态,因此,一般在乳化液的基础上采用更加稳定的微乳化燃料[10]。

段敏伟等[11]人通过分别燃用0#柴油和标号为M15、M30 微乳甲醇柴油,研究不同燃油燃烧的稳定性、经济性、动力性及排放性等特征指标。试验结果显示:相比燃烧0#柴油,燃烧M15 可使输出功率增加1.82%~7.14%,这是因为甲醇有利于燃料充分燃烧;但是燃烧M30 却使得动力性有所下降,其输出功率降低2.53%~5.33%,这是因为甲醇增加会降低燃料的热值。这说明,柴油机采用乳化燃料法燃烧甲醇技术若想取得最佳动力性,有一个最优甲醇掺混比例,且掺混比例在15%~30%之间。考虑该掺混比例也就是要考虑甲醇利于燃烧和降低热值两方面的影响程度。对比燃用0#柴油,燃用M15 使得当量燃料消耗率降低3.85%~9.36%,燃用M30 使得当量燃料消耗率降低5.14%~15.26%。由此可见,在经济性方面,燃烧掺混甲醇燃料可明显改善其经济性。

相比燃用0#柴油,在燃用M15、M30 时,CO 排放量降低44.74%~50%、50%~68.97%,HC 排放量分别降低40.48%~48.89%、48.89%~70.59%,NOX排放量分别降低10.71%~33.33%、25%~35.71%,颗粒物的排放用烟度分别降低57.14%、64.29%。

2.2 助燃法

醇燃料相比柴油自燃温度高、汽化潜热高,自发着火比较困难,仅仅依靠压燃几乎是不可能的。因此需要借助某些措施来辅助醇燃料着火燃烧,主要有加装电热塞法。

王晋[12]通过对1115 单缸柴油机加装电热塞且增加压缩比的改进后直接燃烧甲醇试验,得出使用该方法后发动机各性能的变化。整体来看,其输出功率提高8%~22.5%,然而在高转速时,动力性有所下降,低于原机。这是因为,当转速过高时,甲醇与空气混合气变稀,且甲醇辛烷值很低,滞燃期长,导致燃烧滞后。综上,甲醇不能完全燃烧释放能量,导致动力性下降,最大降低40%。

在低转速时,燃烧甲醇的当量燃料消耗率与原机相比在低负荷下降低2.52%,当负荷较大时,当量燃料消耗率最大可降低69.34%。在中速状态时,低负荷当量燃料消耗率可增大62.72%,当处于高负荷时,燃料消耗率可降低62.02%。在高转速状态时,低负荷燃料消耗率最大可增大52.4%,高负荷时燃料消耗率可减小26.67%。

在中低负荷时,燃用甲醇可以很大幅度减少NOX的排放,可以减少95%以上;在高负荷时,由于温度过高,NOX排放也会增多,但是依然低于燃烧柴油时的排放量。HC排放性能变差很多,在低速情况下,HC 排放量比原排放量增加187.5%~983.33%;在中速情况下,HC 排放量增加700%~2100%;在高速情况下,HC 排放增加733.33%~3900%。CO 排放量在中等负荷时增加最小,在较小负荷和较大负荷条件下增大最多。在中低负荷时,CO 排放量比原机增大很多,在低速时,CO 排放量可增大850%;在中速和高速时,分别可增大1000%、1150%。在高负荷时,CO 排放量比原机减少很多,在、中、高速时可分别降低、93.59%、90%、89.41%。主要是因为在小负荷时,甲醇空气混合气比柴油空气混合气稀,燃烧不充分。改用燃烧甲醇后,碳烟排放几乎为零。

2.3 柴油引燃法

柴油引燃法是将甲醇燃料由柴油机进气系统或供油系统注入气缸,使其在气缸内形成部分混合可燃气体,同时原柴油喷油器将柴油喷入气缸然后压缩并引燃甲醇燃料混合气。与采用纯柴油相比,柴油引燃甲醇燃烧持续期短、燃烧速度快、碳烟生成量少。柴油引燃法主要有化醇器法、缸内双喷射法和进气管喷射法三种[13]。

史伟奇等[14]在柴油机进行进气道喷射甲醇试验。在低负荷状态时,喷入甲醇会使动力性降低,降幅最大为5%,这是因为其汽化潜热大造成气缸内温度下降。随着负荷增高,当进气道喷入甲醇后,发动机动力性提升,且最大提高2.9%。但随着甲醇喷射量的增加,即在总燃料里所占比例的增大,其动力性为先升高后降低的趋势。

程传辉[15]在自然吸气柴油机、增压柴油机两种柴油机上进气道加装甲醇喷射装置进行实验。对于增压柴油机,采用组合燃烧后,发动机的当量燃油消耗率降低,最大降低幅度为2.8%。对于非增压柴油机,其当量燃油消耗率降低更多,且降低幅度在最大扭矩点处可达到11.6%。

张春化等[16]在增压中冷发动机的基础上,加装甲醇供给系统,将其改装成柴油引燃甲醇双燃料发动机,进行台架试验研究。随着甲醇掺烧比的增大,双燃料发动机的HC 排放也显著增加,最大增幅为2000%。一定掺烧比时,随着负荷增大,HC 排放量减少。双燃料发动机的CO 排放明显增加。随着甲醇掺烧比的增大,双燃料发动机CO排放量不断增加。同一掺烧比时,随着负荷的增加双燃料发动机CO 排放呈减少的趋势。随着甲醇掺烧比的增加,双燃料发动机燃烧NOX排放降低。掺烧比一定的情况下,负荷率越大,NOX排放越多。随着甲醇掺烧比的不断增大,双燃料碳烟排放降低。

2.4 各技术对压燃式发动机性能的影响

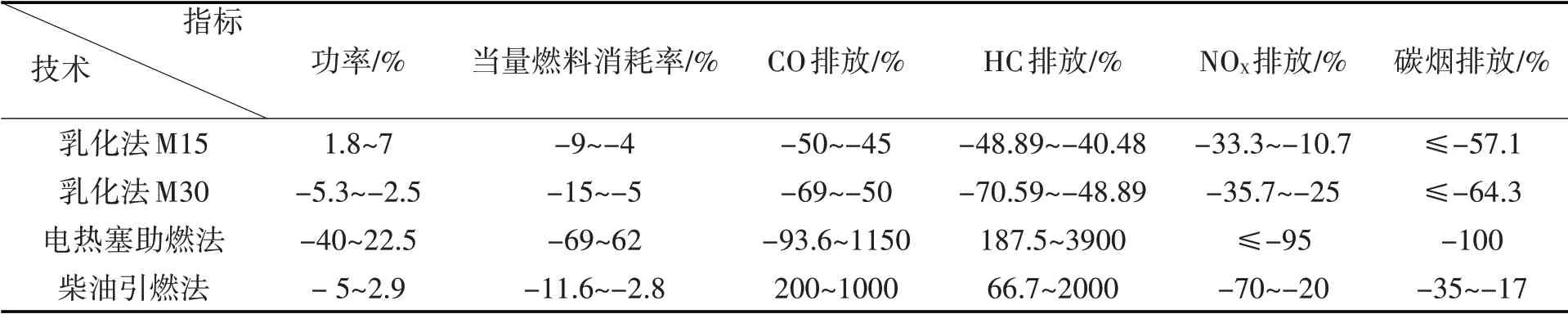

为了更加清晰地对比压燃式发动机上各甲醇利用技术对发动机动力性、经济性、排放性等的影响,表2(“-”表示降低)将采用各技术后,对其性能指标相对于原机的变化进行对比,从中可以更加直观地看出各甲醇利用技术的优劣。

由表2 可以看出,从动力性来看,上述方法均无法全面改善柴油机的动力性。从经济性来看,采用电热塞助燃法在某些工况下可使当量燃料消耗率最小,即经济性最好,但是其经济性变化过大,因此从经济性来看,电热塞助燃法不适合应用在车用发动机上,而且其HC排放却严重变差,CO排放在某些工况下也要变差很多,该方法唯一的优势是其碳烟排放、NOX降低最多。因此,单纯从经济性来看,乳化法以及柴油引燃法不相伯仲,难以说明某技术更有优势。从排放性来说,采用乳化法,各排放量都会降低,因此从排放角度看,采用乳化法最为合适。而且可以看出在乳化燃料中,在甲醇体积比为15%~30%时,甲醇比例越大,其排放性改善也就越好。

表2 压燃式发动机性能指标变化

关于甲醇在压燃式发动机上的应用,尤其是采用助燃法、柴油引燃法时需要考虑CO、HC排放恶化的问题。另外,还需要注意的是采用电热塞助燃法,对发动机改造成本很大。

3 总结

本文从动力性、经济性、排放性三方面对比各甲醇应用技术的优劣。结果表明:无论是采用甲醇裂解或是采用甲醇掺烧汽油,亦或是在发动机上直接燃烧甲醇,相较于原机,这三种应用技术都可以改善原发动机的性能,尤其在排放性方面,燃烧甲醇可明显减少CO、HC 和CO2的排放。在动力性方面,各应用技术差异不大,都可以保持在原机95%以上,且在某些工况下还可以改善发动机动力性。从经济性方面来说,当采用甲醇掺烧技术时,随着甲醇占比的增加,经济性改善越明显,当占比较小时经济性有所降低;当采用甲醇裂解技术时,当量燃油消耗率降低最多,经济性最好。因此,甲醇在点燃式发动机上采用甲醇裂解方法最具研究价值。

关于甲醇在压燃式发动机上的应用技术研究,同样从动力性、经济性、排放性三方面分析甲醇在压燃式发动机上的优劣。结果如下:甲醇与柴油的差异比甲醇与汽油的差异大,因此,甲醇在压燃式发动机上的应用整体比在点燃式发动机上的应用更加复杂和困难,所产生的影响也更加复杂。从动力性来看,无论采用哪种应用技术,在不同的工况下对柴油机有不同的影响,当采用乳化方法时,甲醇占比较少,因为甲醇可加快燃烧,所以可在大部分工况下改善其动力性,而随着甲醇掺混的越多,其汽化潜热低的影响也越大,动力性也变差。因此在低负荷工况下对柴油机动力性产生不利影响,而随着负荷的增大,燃烧甲醇便可以提高动力性。从经济性来说,除了采用电热塞助燃法会在某些工况下导致当量燃油消耗率增大,其他技术整体来看都可以改善其经济性。在排放方面,采用电热塞助燃法与柴油引燃法会使HC、CO 排放变差,但是会改善氮氧化物与碳烟的排放,且电热塞助燃法对氮氧化物以及碳烟的改善更加明显,而采用乳化法可降低HC、CO、碳烟、氮氧化物等的排放。因此整体来看,在压燃式发动机上采用乳化法甲醇是最好的应用技术。

综合以上技术分析,在船用甲醇技术路线可以考虑甲醇裂解气在柴油机上掺烧的策略,相当于气体燃料与柴油的双燃料方案,可行性较好,可以避免上述各种技术的不足。