稀土矿原地浸取工艺配套防渗效果分析

李 娜 ,王丽娟 ,符 平 ,周建华 ,赵卫全

(1.中国水利水电科学研究院,北京 100048; 2.北京中水科工程总公司,北京 100048)

1 研究背景

稀土金属是指元素周期表ⅢB族中的钪、钇和镧系等17种元素的总称。稀土元素用途很广,目前在冶金、石油、玻璃、电子、原子能工业和化工、农业、医药、环保及轻工业等方面都有广泛应用[1-2]。稀有元素在自然界相当分散,形成独立矿床较少。全风化层的中上部稀土品位相对较高,常形成矿体上、下贫,中间富的分层富集的特点[3-4]。因矿区的矿体赋存在风化壳中,早期开采方式为露采,然后进行池浸或者堆浸。池浸工艺需进行“搬山”运动,破坏植被,水土流失严重,基本已被淘汰;堆浸工艺需砍伐植被,占用大量土地。第三代原地浸矿工艺与过去池浸或堆浸工艺相比具有产量大、速度快、不开挖山体、基本上不产生尾砂、无废水排放等显著的优点,因此得到了广泛地应用[5-7]。经过多年的实践,第三代原地浸出工艺也面临一些难题[8]:

(1)复杂地质条件矿山资源回收率偏低,尤其是底板裂隙发育、岩体破碎的稀土矿,采用原地浸取工艺效果不理想。

(2)部分矿山生态环境污染突出,浸出药剂残留在矿体中,经过迁移等可能对生态及地下水资源造成二次污染。

(3)注液强度不当容易诱发地质灾害。

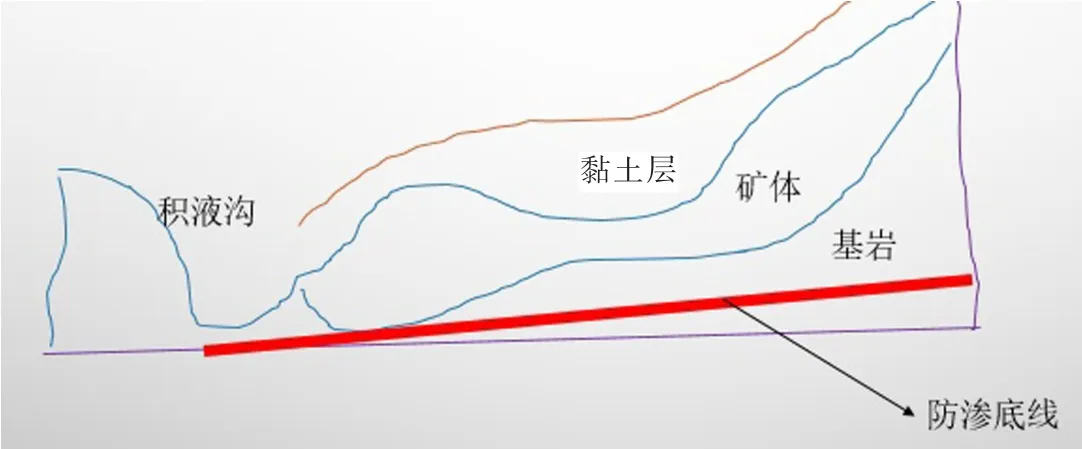

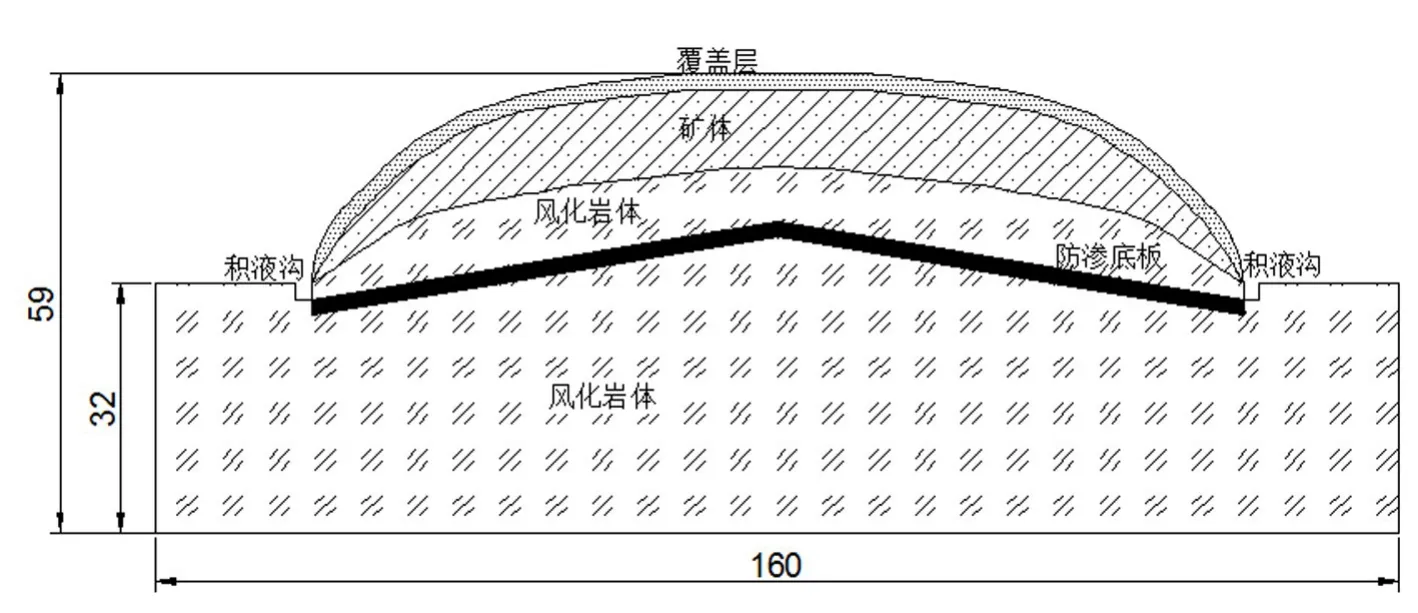

这些难题,主要原因是由于稀土矿埋藏的复杂地质条件引起的,尤其是下卧底板的裂隙发育和破碎岩体导致的母液渗透,因此需要进一步发展矿体区域流场控制技术。采用底板防渗体结构(图1)对开采区域进行防渗处理可对渗流场进行有效的控制。

采用底板防渗体结构的优点:

(1)能够对矿区各个岩层(土层)分布情况进一步掌握,为积液沟/积液井的设计提供依据。

(2)防止含矿物的浸出药剂向下渗漏至底部基岩中,造成回收困难及药剂流失;提高浸出药剂回采率,减小生态破坏。

(3)防渗体系采用的钻孔可“一孔多用”:①防渗体的灌浆孔;②有抗滑要求时可作为微型桩、钢管桩施工孔;③优选结合进行浸出药剂注入孔;④优选结合进行浸出药剂提取孔。

(4)防渗体施工机具简便,可大规模组织施工,确保质量的同时可确保工程进度。

图1 稀土矿底板防渗体结构示意图

(5)可大量减少地下巷道开挖及回填,以节约工程投资、加快工程进度、减小安全风险、减小生态破坏。

文章通过室内试验和模拟计算,验证了采用底板防渗方案后与不采用防渗处理的第三代原地浸取工艺的典型稀土矿的稀土回收率提高幅度和其经济合理性,并对典型稀土矿的防渗方案进行了参数敏感性分析,推荐了效果可靠、经济合理的防渗处理方案。

2 稀土提取工艺简介

对江西赣州分布的典型稀土矿现场进行了调研。离子型稀土矿在江西赣州主要分布在龙南、定南和全南3个县。龙南地区重稀土储量高、矿体埋深浅(表层覆土厚度约为1~3 m),龙南地区稀土矿开采主要采用“原地注入母液→山脚积液沟积液→母液处理”的工艺流程。山体上按照1.5 m×(0.5~2 m)的间距布置注液孔,管道输送母液从注液孔滴入(每天的注液速率为1.0~2.0 m3/d),在山脚开挖积液沟和积液井。定南地区重稀土储量一般、矿体埋深相对较深(3~5 m)、矿体厚度大(10 m左右)、矿体以下还有微风化层(贫矿)、天然底板埋深一般在20m左右,因此定南县稀土矿开采主要采用“原地注入母液→人工底板积液(人工底板采用巷道结合钻孔,巷道下部和钻孔下部均进行水泥防渗)→母液处理”的工艺流程,巷道采用人工开挖,在巷道间施工渗透孔,一般渗透孔梅花型水平布置两排。巷道和渗透孔底板采用水泥进行防渗,巷道施工高程为矿体底部与微风化层交界部位,用PVC管将表层覆土(3~5 m)隔离,母液直接到达矿体顶端。

原地浸取技术采用的母液为浓度2%~5%的硫酸铵溶液,注液孔全部采用160~180 mm钻孔,母液注入矿体后与稀土产生离子交换,铵根离子被交换进土壤,稀土离子和硫酸根结合。用泵将含有稀土离子的母液泵至处理厂,在处理厂中,用碳酸氢铵将含稀土离子的母液中金属离子沉淀下来,完成稀土的现场收集。

3 计算参数试验

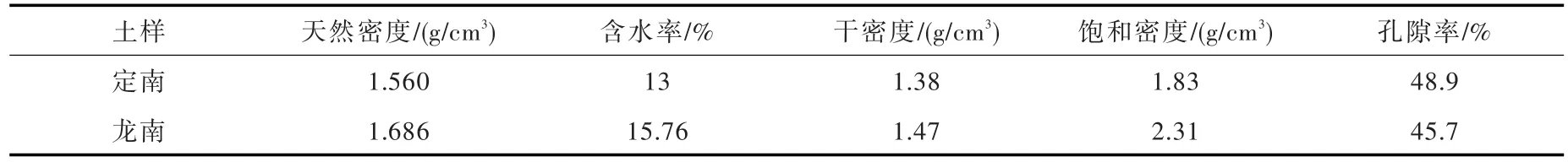

(1)土样密度和含水率测定。选取龙南和定南两个稀土矿土样采集点,每种稀土矿分别取环刀土样5个,共计取环刀土样10个,并取部分裸露矿层原状土样,对稀土矿土样进行了天然密度、天然含水率参数测定[9]。试验结果见表1。

表1 典型稀土矿土样参数

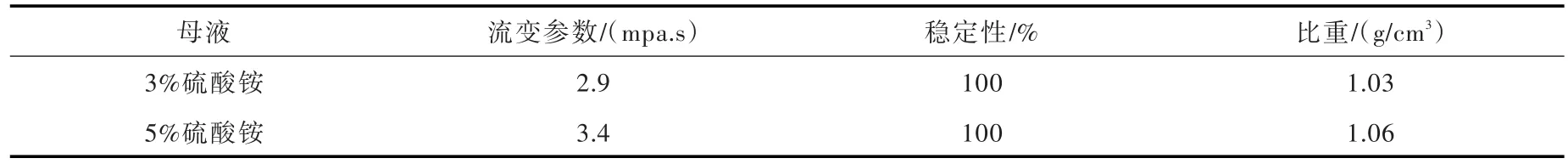

(2)母液参数测定。根据现场浸取稀土母液配比,配制典型的母液,测定母液液体的比重、稳定性、流变参数(黏度)等参数。试验结果见表2。

(3)渗透系数测定。结合矿样和浸取母液,测定不同配比母液在不同稀土矿样中的渗透性。试验结果见表3。

表2 典型稀土矿母液参数

4 稀土矿区防渗三维数值分析

选取现场典型的稀土矿埋藏和分布形式,选择不同的现场浸取系数、母液参数效果进行了三维渗流计算,研究稀土浸取过程和采取率。防渗底板采用不同的尺寸(2 m厚和5 m厚)和不同的渗透系数(5×10-5cm/s~5×10-7cm/s),对比不同的防渗效果。

表3 不同母液土样的渗透性

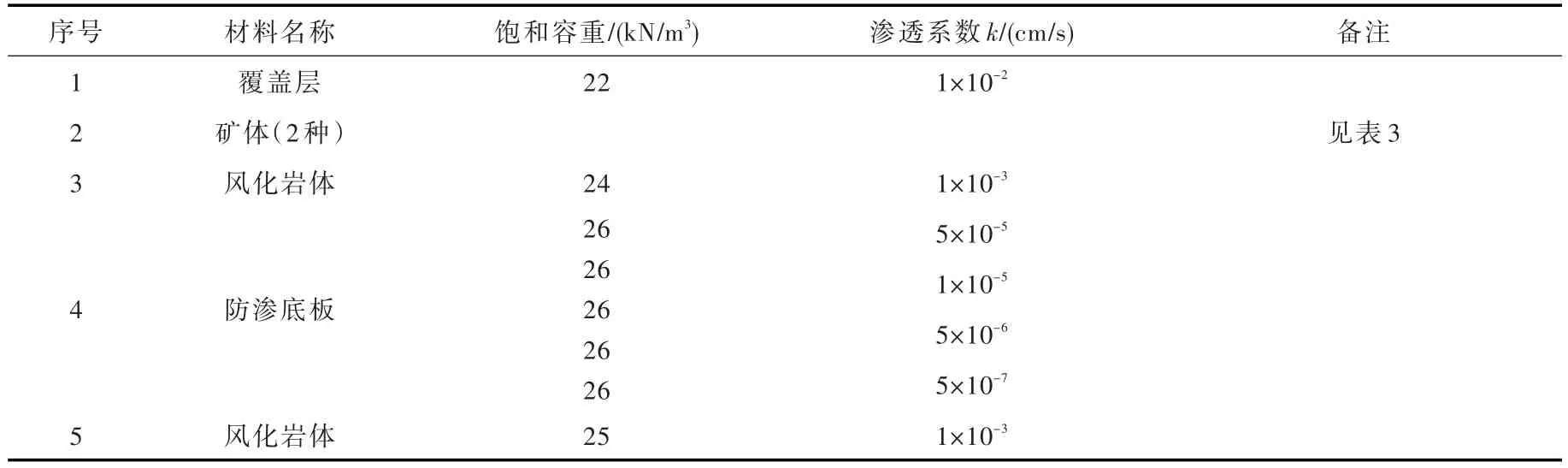

(1)计算模型。计算模型最大断面示意图见图2—图3。其中覆盖层最厚为2 m,矿体最厚为10 m,防渗底板分别厚2 m、5 m。三维模型见图4,基于对称性,取山体的一半进行研究,模型1(防渗底板厚2 m)包含239 857个节点,385 869个单元;模型2(防渗底板厚5 m)包含250 577个节点,395 957个单元。覆盖层面施加5 m的压力水头边界,积液沟为渗流面,地基边墙设为不透水边界,计算周期为稀土矿1次浸取过程。

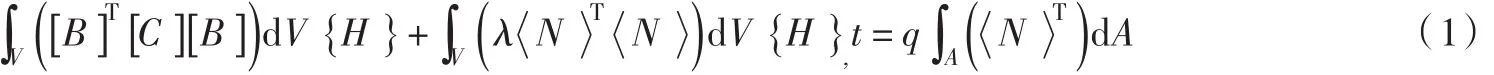

使用加重残差(weighed residual)的伽辽金(Galerkin)法的有限元方程式进行数值计算[10-11]:

图2 模型1最大断面示意图(防渗底板厚2m)(单位:m)

图3 模型2最大断面示意图(防渗底板厚5m)(单位:m)

其中[B]为动水坡度矩阵;为单元渗透系数矩阵;为节点水头向量;为形函数向量;q为单元边的单位重量,λ=mWγW为非稳定流的阻流项为随时间变化的水头。

图4 三维计算模型(防渗底板厚2m及5m)

表4 计算参数

(2)计算参数见表4。

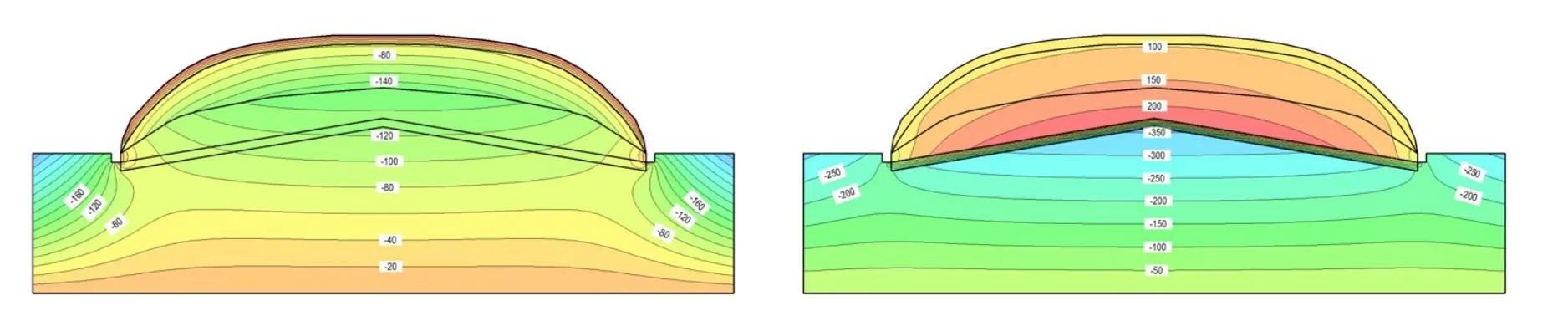

(3)典型计算结果及分析。将防渗底板渗透系数分别设为1×10-3cm/s及5×10-7cm/s,对比无底板和有底板的孔隙水压力分布见图5,水力梯度分布见图6。

可见,无防渗底板的计算模型,总水头和孔隙水压力分布均匀,水力梯度最大值为4.64,位于积液沟边缘。有防渗底板的计算模型,总水头分布均匀,在防渗底板以下变化较小;孔隙水压力和水力梯度在防渗底板处变化较大,水力梯度最大值为15.51。

三维模型不同方案的典型成果统计表见表5。

图5 孔隙水压力分布对比图(无底板和有底板)

图6 水力梯度分布对比图(无底板和有底板)

计算结果表明,防渗底板的防渗效果十分明显。改变防渗底板(2 m厚)的渗透系数从5×10-5cm/s降至1×10-5cm/s,采取率提高至60%左右;从1×10-5cm/s降至5×10-6cm/s,采取率提高至70%左右;从5×10-6cm/s降至5×10-7cm/s,采取率提高至80%左右。改变防渗底板的厚度,5 m厚比2 m厚的采取率可再增加10%左右。随着底板渗透系数的减小,水力梯度最大值逐渐增加,同样条件下,2 m厚的底板方案比5 m厚的底板方案的水力梯度最大值略大,但均在规范允许的范围内。

表5 三维模型不同方案典型成果统计

5 结论

采用现场调研、室内测试稀土矿样参数,结合现场地形、地质条件和稀土矿萃取情况,利用三维渗流计算,获取了不同底板防渗效果后的稀土矿萃取情况。

(1)有防渗底板比无防渗底板的采取率可提高30%左右;通过改变防渗底板的渗透系数从5×10-5cm/s至5×10-6cm/s,采取率可提高30%~80%左右;通过改变防渗底板的厚度从2 m至5 m,采取率可再提高10%左右。

(2)根据灌浆可能达到的效果和经济成本考虑,防渗方案推荐采用防渗系数为5×10-5cm/s,厚度为2 m的防渗底板。防渗系数为1×10-5cm/s,防渗底板厚度为2 m的方案和防渗系数为5×10-5cm/s,防渗底板厚度为5 m的方案防渗效果更好,但施工难度和经济成本更高。