诱导轮空化流动特性实验研究

项 乐 陈 晖 谭永华,2 许开富 刘军年

(1.西安航天动力研究所液体火箭发动机技术重点实验室, 西安 710100;2.航天推进技术研究院, 西安 710100)

0 引言

空化是液体在环境压力降至饱和蒸汽压时发生的一种相变现象[1],当发生于水力机械中时,通常会造成噪声增大、叶片材料腐蚀、扬程断裂及引发流动不稳定等危害[2]。为了提高水力机械的抗空化能力,通常在离心泵上游安装诱导轮,通过对来流增压避免主泵发生空化。

文献[3-4]研究了诱导轮内出现的空化不稳定现象,并提出了壳体开槽等抑制措施;文献[5-6]研究了不同结构参数对诱导轮内流动不稳定的影响,并通过将压力传感器埋于叶片表面获取旋转坐标系下的压力脉动,基于全新的视角研究了诱导轮内部空化流动特征;文献[7-8]基于可视化实验和数值仿真研究了空化不稳定产生的机理; 文献[9]研究了等稠度条件下叶片数量对诱导轮内空化流动的影响;文献[10]利用可视化实验,结合压力脉动采集,研究了某四叶片诱导轮内的空化流动特性;文献[11]以液氮为工质,研究了热力学效应对诱导轮内空化发展过程的影响;文献[12]利用数值模拟研究了提高诱导轮抗空化能力的方法;文献[13]利用动态参数采集实验,结合非定常数值仿真,研究了诱导轮中的旋转空化现象;文献[14]研究了叶顶间隙对诱导轮空化不稳定的影响;文献[15]结合可视化实验和数值模拟,研究了诱导轮离心泵内空化发展过程;文献[16]利用数值仿真研究了诱导轮和离心泵之间的时序位置对离心泵水力性能的影响;文献[17-18]研究了轴流泵内不同空化工况下的压力脉动特性,定性分析了空化发展对压力脉动的影响。

由于诱导轮的特殊结构,其内部空化流动比常规轴流泵更加复杂,同时涉及湍流、相变等复杂过程,利用数值模拟难以准确捕捉,可视化实验和动态参数采集技术仍然是主要的实验研究手段,但是目前关于诱导轮内空化流动发展及其与压力脉动之间的关系鲜见报道。为了充分揭示诱导轮内空化流动特点,本文搭建空化流动可视化实验台,以某三叶片诱导轮为研究对象,利用高速摄像结合压力脉动采集等实验手段研究诱导轮内的空化发展规律。

1 实验装置

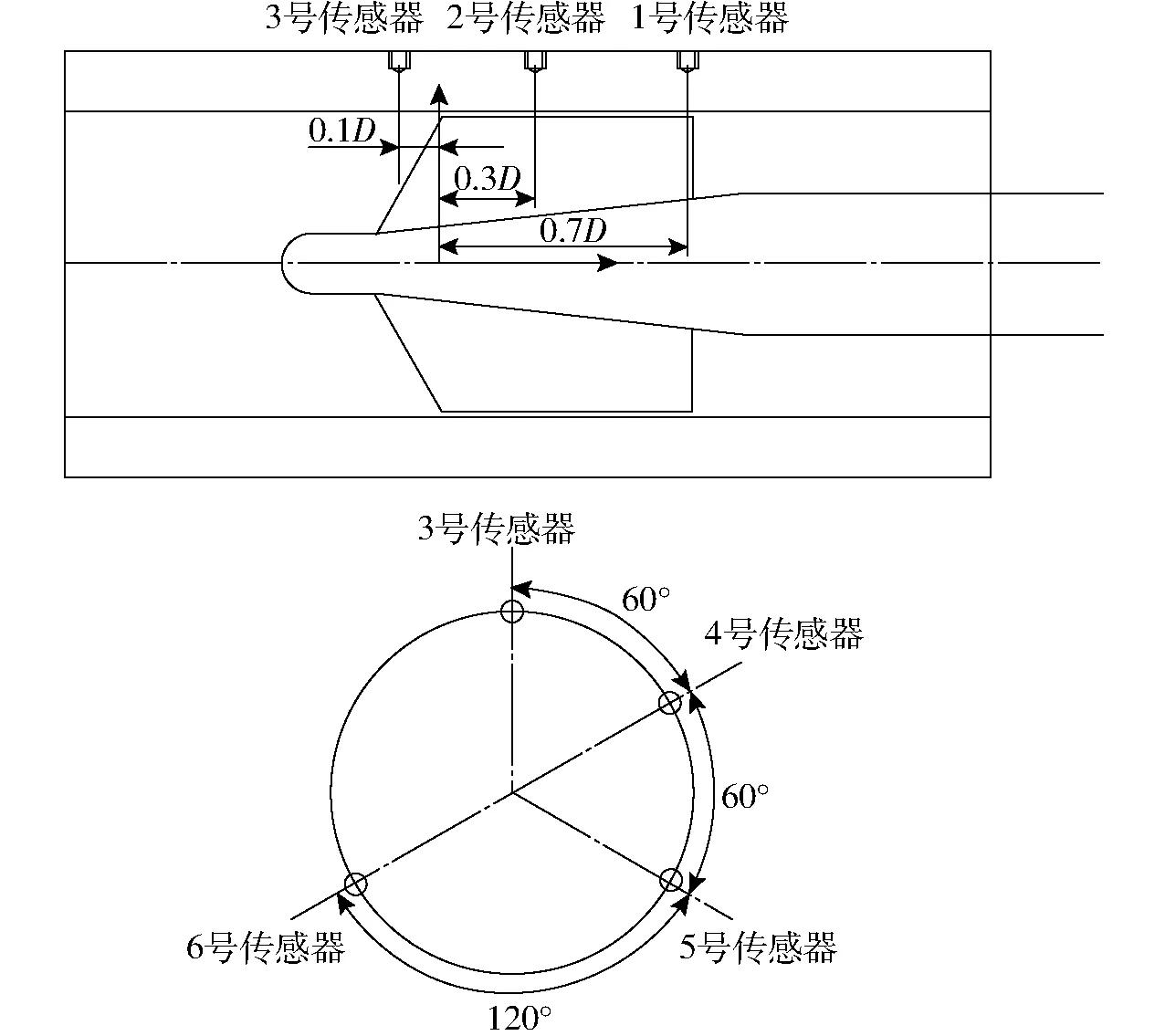

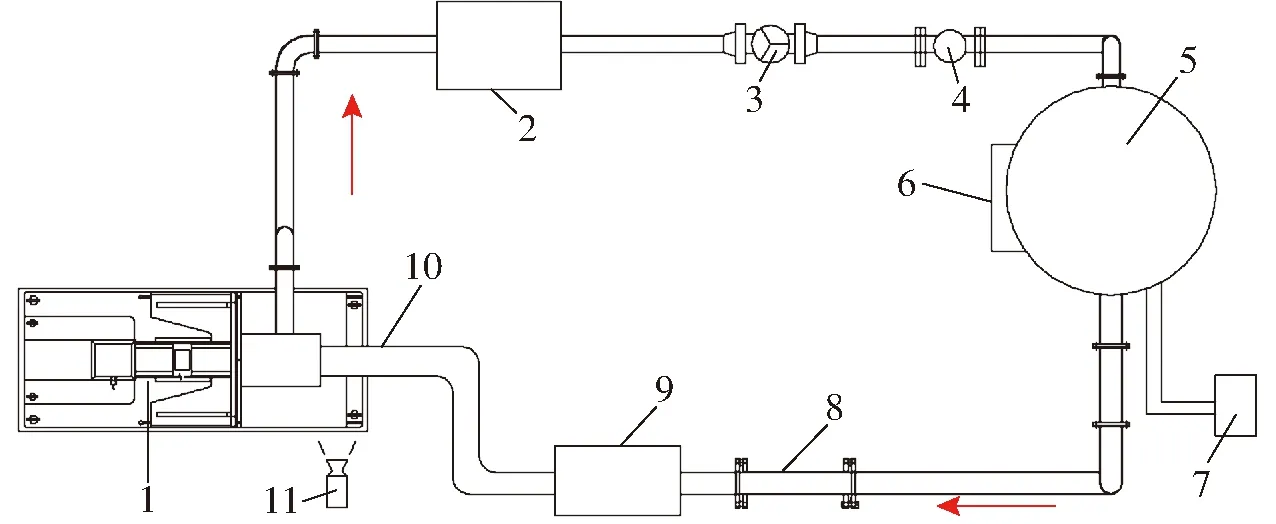

采用的实验系统如图1所示,整体为闭式循环结构,包含储水箱、管路、整流段、测试段和流量计等部件。储水箱体积为1 000 L,通过阀门和工艺泵的配合可实现管路中流量变化范围为0~40 L/s。电机通过扭矩仪与诱导轮相连,其中电机最大功率为30 kW,最高转速为12 000 r/min,扭矩仪工作范围0~20 kN,精度为0.2%。储水箱内安装有电阻加热器,通过与换热器之间配合准确控制回路中的水温,目前可实现的最高加热温度为95℃。储水箱与气路循环系统相连,通过真空泵、高压气源和阀门之间的配合可实现入口压力变化范围为3×103~6.0×105Pa,满足本文实验要求。同时每次实验前,运行真空泵一段时间进行除气,回路中安装有溶氧仪,实时采集水中的含气量,目前含气量可降至3 μL/L,满足空化实验要求。两个稳态压力传感器(量程-0.1~1.6 MPa,精度0.075%)分别位于上游距叶片前缘7倍管径处和下游5倍管径处,用于采集诱导轮的扬程特性;同时上游8倍管径处安装有PT100型温度传感器(量程-20~150℃),用于采集入口来流温度。此外,为了采集诱导轮入口附近压力脉动,沿周向和轴向共布置6个动态压力传感器(量程0.07~345 kPa,频响50 kHz),其具体布局如图2(图中D表示诱导轮外径)所示,本文实验过程中的采样率均为5 kHz。

图2 测试段测点布局Fig.2 Distribution of measurement points at test section

图1 实验系统示意图Fig.1 Test facility schematic1.实验台 2.工艺泵 3.流量计 4.调节阀门 5.储水箱 6.电加热器 7.除气系统 8.过滤器 9.热交换器 10.测试段 11.高速摄像机

为了对空化流动进行可视化观察,测试段壳体采用透明的有机玻璃材质。本文摄像机分辨率1 280像素×800像素时的拍摄速率为6 315 f/s,最小曝光时间1 μs,满足本文实验要求。同时通过同步系统将高速摄像机与数据采集系统相连,从而精确控制高速视频的采集点。

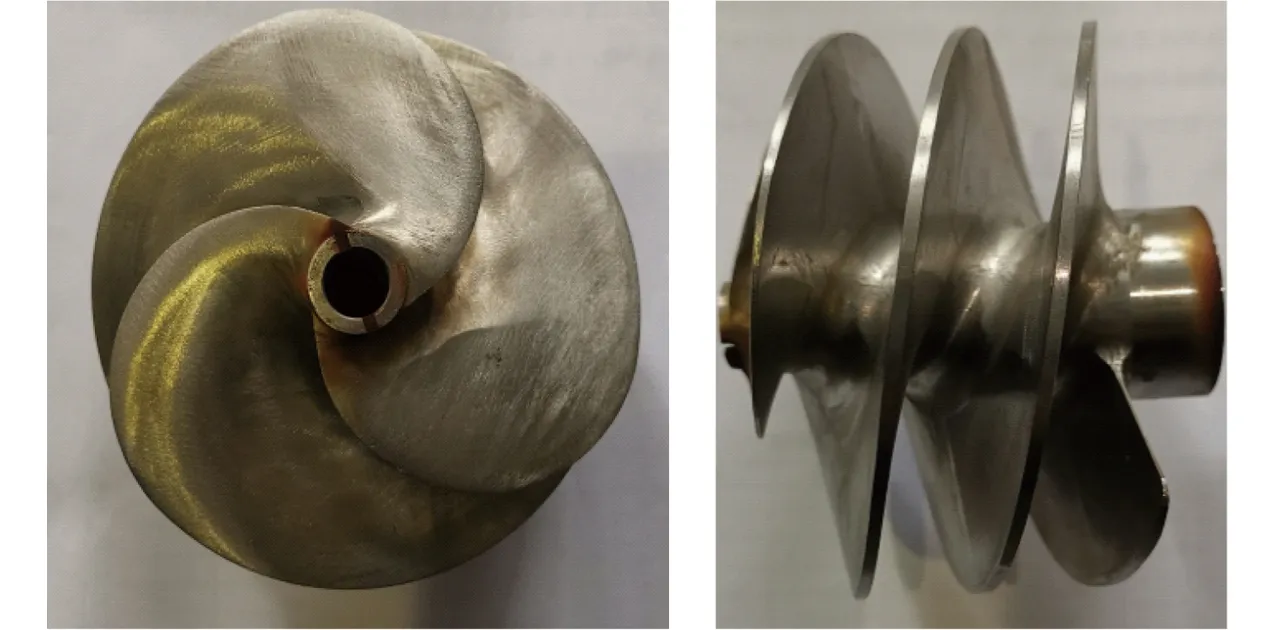

本文的研究对象为一典型三叶片诱导轮,直径为100 mm,叶尖稠度为3.2,叶尖安装角为9.6°,叶片前缘修圆包角为150°,入口轮毂直径为16 mm,出口轮毂直径为35.5 mm,具体结构如图3所示。

图3 模型诱导轮Fig.3 Model inducer

2 实验结果与讨论

2.1 诱导轮性能

水力性能实验在固定转速和来流压力下进行,不断调整流量获取扬程系数随流量系数变化曲线,这里扬程系数ψ和流量系数Φ表达式为

(1)

(2)

式中pout、pin——出口压力和入口压力,Pa

ρ——液体密度,kg/m3

Vtip——叶尖切向速度,m/s

Q——来流体积流量,m3/s

A——来流横截面积,m2

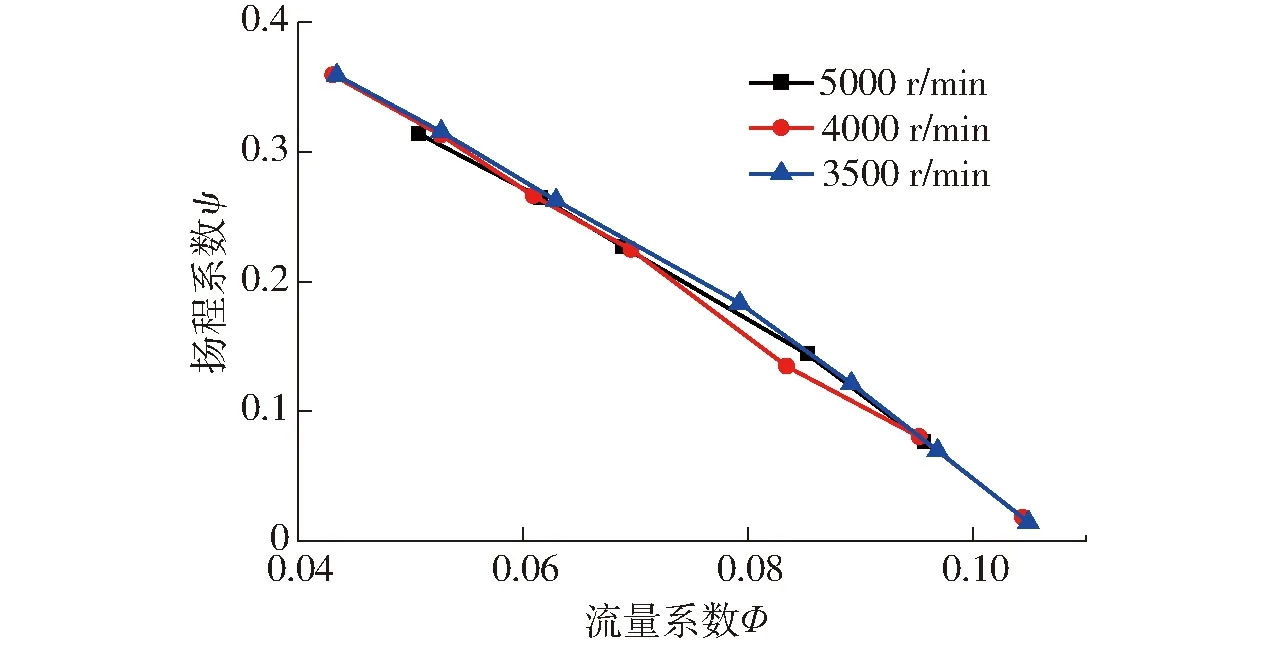

对于本文所采用的诱导轮,其设计点流量系数Φd=0.087,设计点扬程系数ψd=0.154。图4为不同转速下的无空化水力性能曲线,可以看出,在本实验流量范围内,扬程系数随流量系数下降几乎线性增大,与预期结果相符。而且不同转速下的水力性能曲线几乎完全重合,表明该条件下诱导轮内流动处于自模区(Re=ρVtipD/μ=2.9×106>1×105,其中μ为液体的动力粘度,单位为Pa·s),雷诺数对流动特征无较大影响。

图4 无空化性能曲线Fig.4 Non-cavitation performance curves

空化性能实验在固定转速和流量下进行,不断降低来流空化数,直至发生性能断裂,这里空化数定义为

(3)

式中pv——来流温度对应的饱和蒸汽压,Pa

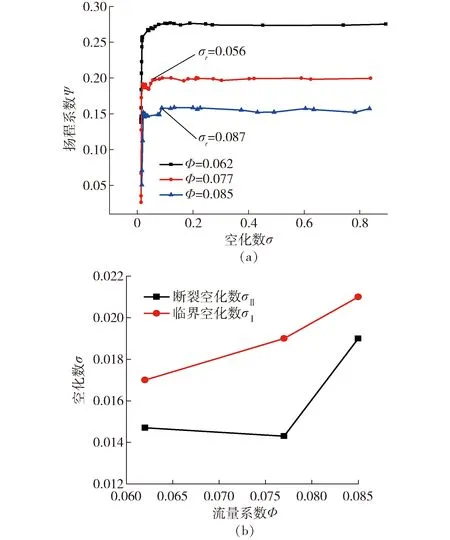

图5 不同流量系数下空化性能曲线Fig.5 Cavitation performance curves at different values of Φ

实验结果均在5 000 r/min的转速下获取,本文中涉及的物性参数均来自NIST数据库[19]。完整的空化性能曲线如图5a所示,当空化数较高时,3种流量系数下的扬程系数均保持不变,当空化数下降至某临界值时,扬程系数急剧下降,发生性能断裂。一般工程上将扬程下降3%(或5%)作为临界空化数,但是针对本文中的实验结果,由于靠近断裂点时发生的空化不稳定现象会导致扬程出现部分下降(形成台阶),下降幅度已经超过5%,因此本文认为采用这种方式作为临界空化数不能反映真实的断裂特性。针对本文的诱导轮,扬程系数在某临界值后会发生急剧下降,如图5a所示。临界空化数σⅠ随流量系数变化关系如图5b所示,其随着流量系数升高而增大,表明流量越大,断裂发生得越早,下文中将结合可视化实验结果作进一步分析。同时将扬程下降30%时对应的空化数定义为断裂空化数σⅡ,可以看出σⅡ随流量系数并不呈单调变化的关系,表明从断裂空化数的角度,存在某个流量使诱导轮具备最优的空化性能。注意到在临界空化数σⅠ之前,在空化数降低至某值σr(如图5a所示,Φ=0.085时,σr=0.087;Φ=0.077时,σr=0.056)时,扬程会下降5%左右,形成一个台阶,而在小流量条件下则没有该现象。

2.2 空化区发展

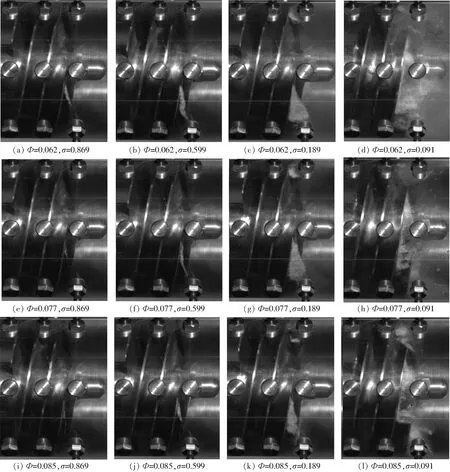

高速采集的不同流量系数和不同空化数下的空化区结构如图6所示,可以看出这里所采用的实验方法能够清晰捕捉空化发展过程。

图6 不同工况下的空化区发展过程Fig.6 Cavity development under different conditions

对于开式诱导轮,由于叶片与壳体之间存在叶顶间隙,在叶片压力面和吸力面压差作用下形成向上游发展的泄漏流,泄漏流与主流相互作用会在叶尖前缘形成泄漏涡,涡核处压力较低,因此空化初生通常发生于泄漏涡中(σ=0.869)。进一步降低空化数时(σ=0.599),泄漏涡空化体积显著增大,但仍局限于泄漏涡范围以内,此时叶片前缘和叶尖泄漏流中均未发生肉眼可分辨的空化。由于泄漏涡自身的非定常特性,泄漏涡空化区呈螺旋状非定常摆动。随着空化数逐渐降低,泄漏流中逐渐出现片状的剪切层空化,其与泄漏涡空化连成一片,形成稳定的三角状叶尖泄漏空化区(σ=0.189)。空化区的面积随着空化数降低逐渐增大(σ=0.091),此时空化区尾部不断发生小幅脱落,但并未影响到相邻叶片的液流角,因此3个叶片上的空化区呈对称分布。

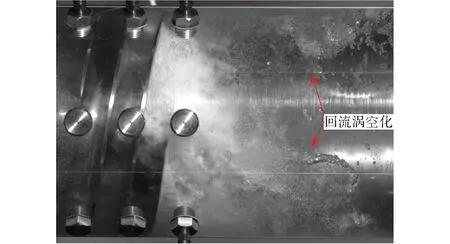

对比不同流量下的结果可以看出,相同空化数下,流量越小则空化区面积越大。这是由于小流量下冲角较大,叶片载荷也更大,空化区更易于向上游发展,形成更大面积的空化区。而大流量下由于冲角较小,空化区易于沿着流道发展。当空化数进一步减小时,冲角不同会导致不同的空化形态。图7为小流量下发生的回流涡空化,回流涡是由泄漏涡发展而来[2-5],在叶片压差作用下不断向上游延伸,流量越小,回流涡向上游延伸越远,空化数足够低时,回流涡涡核处发生空化。回流涡空化既绕叶轮转轴公转,也绕自身涡核自转。但此时空化区主要集中于叶片上游,流道内部阻塞较小,因此诱导轮的扬程并未受到较大影响。

图7 回流涡空化(σ=0.04,Φ=0.062)Fig.7 Backflow vortex cavitation (σ=0.04, Φ=0.062)

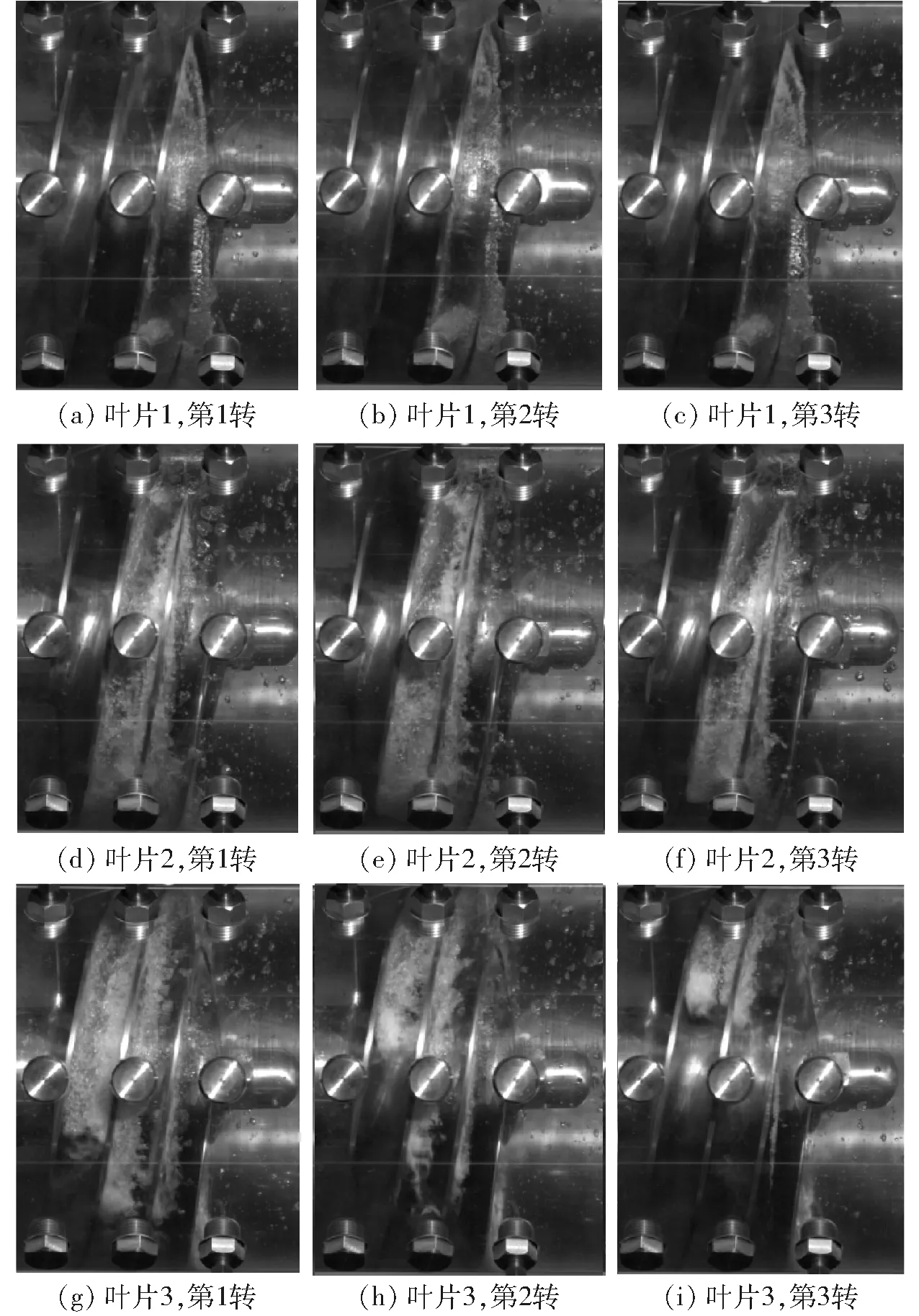

图8给出大流量下不同时刻3个叶片上的空化区形态,3个叶片表面空化区呈明显的非对称分布。可以看出叶片1表面的空化区最长,占据了整个流道,甚至发展至叶片出口;而叶片2、3表面空化区几乎完全消失。而且可以看出每个时刻下均有相同的非对称分布,即叶片1表面空化区最长,叶片2、3空化区几乎消失,表明这里的非对称分布相对于叶片是固定的,并不沿周向传播,这对应着文献[3]中发现的同步旋转空化(Synchronous rotating cavitation, SRC),其形成原因可能是由于叶片的加工过程中存在误差,导致叶片结构并非完全对称分布。同时非对称空化对整个流道的局部阻塞可能是图5中台阶形成的原因,下文中将结合压力脉动测量结果作进一步分析。

图8 非对称空化(σ=0.04,Φ=0.085)Fig.8 Asymmetry cavities (σ=0.04, Φ=0.085)

当进一步降低空化数时,空化区完全占据流道,并且发展至诱导轮出口,如图9所示,影响了叶片出口的液流角,根据欧拉方程,诱导轮失去作功能力,发生扬程断裂。

图9 断裂后的空化区结构(σ=0.014,Φ=0.085)Fig.9 Cavity structures after breakdown (σ=0.014, Φ=0.085)

2.3 空化发展过程中的压力脉动特性

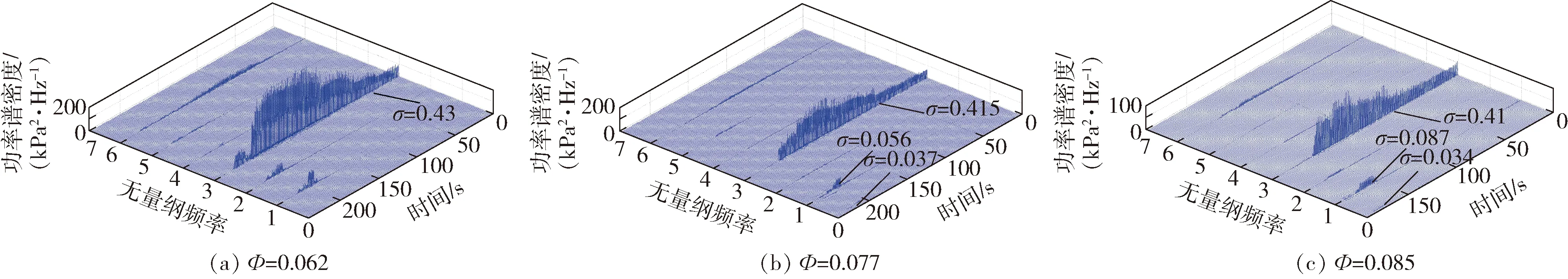

图10 入口压力脉动STFFT结果Fig.10 STFFT results of inlet pressure fluctuation

为了分析诱导轮叶尖的压力脉动特性,分别沿轴向和周向布置了6个动态压力传感器,如图2所示,对入口采集的压力脉动进行短时傅里叶分析(STFFT),结果如图10所示。可以看出,空化数较大时,压力脉动幅值平稳,主频为3f0(f0为叶轮转频,图中无量纲频率为f/f0,f为STFFT得到的频率),对应着叶片通过频率。当空化数降低至某值时,压力脉动幅值开始显著增大,结合可视化结果,可能是由于空化区向上游发展至传感器所在位置,空化区内气泡的不断形成和溃灭导致压力脉动幅值增强。由上文中分析的空化区发展过程可知,流量越小,空化区越倾向于向上游发展,因而压力脉动幅值开始显著增大时的空化数越大,如图10所示。此后压力脉动幅值随空化数减小而逐渐增强,但是由于这一阶段3个叶片表面空化区呈对称分布(见图6),因而主频依然为3f0。进一步降低空化数时,f0幅值开始增大,在大流量条件下(Φ=0.077、Φ=0.085),f0完全成为主频,由图8可知,这是由于此时发生了同步旋转空化现象(SRC),即非对称分布的空化区以f0沿周向传播(绝对坐标系)。同时SRC开始出现时的空化数恰好对应着图5中的σr,进一步证实了SRC的出现是导致空化性能曲线中靠近断裂点时台阶出现的原因。而在小流量条件下(Φ=0.062),虽然叶片表面的空化区也是呈非对称分布,但流道中空化特征以回流涡空化为主(见图7),此时f0及其倍频2f0、3f0均较显著,而且扬程受影响较小。当空化数进一步靠近断裂点时,大流量下出现低频分量f1=6 Hz(0.07f0)及其与f0非线性作用形成的谐频,为了进一步确定该频率对应的空化不稳定,取不同周向位置传感器采集的信号作互相关分析。

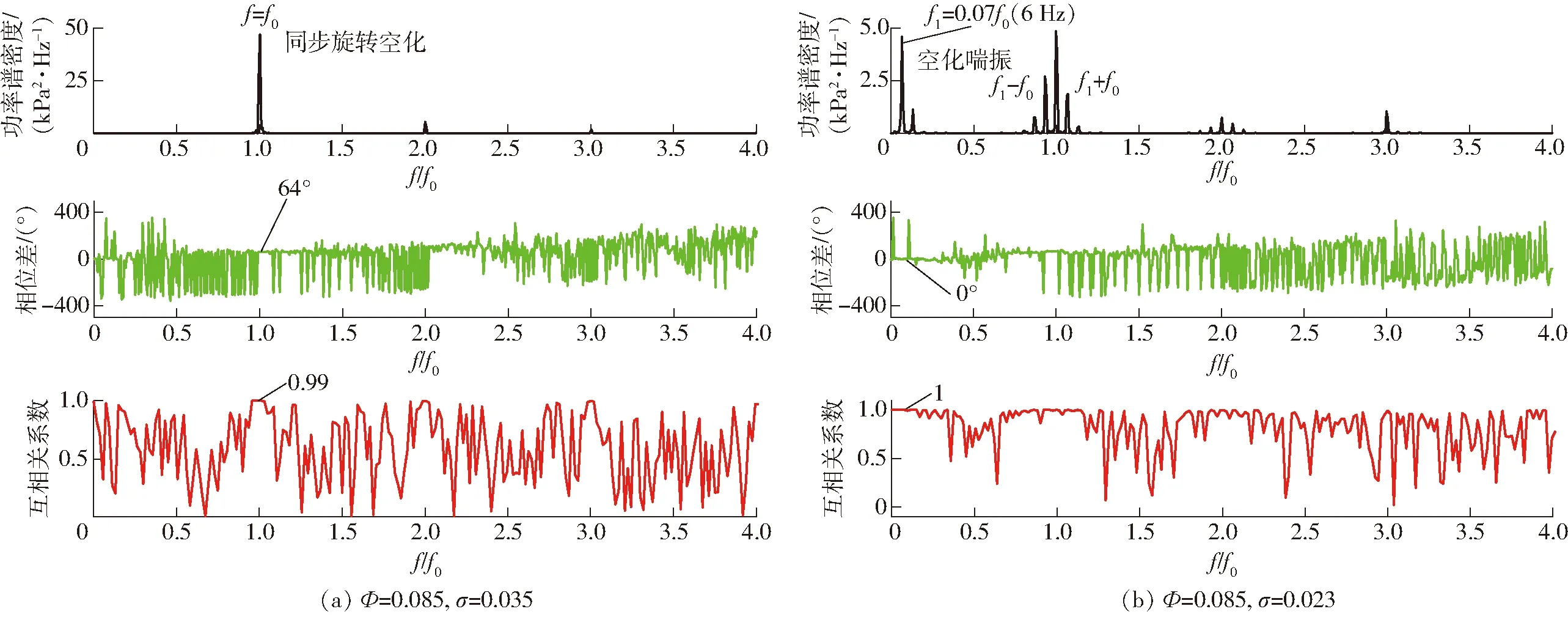

图11 互相关分析结果Fig.11 Results of cross-correlation analysis

对于叶轮机械中的旋转不稳定现象,其内部的旋转单元数目n可由信号的相位差φ和传感器的角度距离Δθ之比确定,即n=φ/Δθ,真实的旋转频率则为fr=f/n(f为FFT结果)。图11为两个典型空化数下的FFT结果、相位差和互相关系数,这里信号取自两个间隔60°的动态压力传感器,如果其互相关系数为1,表明两个信号之间有较强的相关性,可以认为该频率分量是客观存在的。当σ=0.035时,此时f0为主频(见图11),两个信号的相位差φ=64°,表明有一个旋转单元以转速f0沿周向传播,这与图8相对应。同时可以发现此频率下互相关系数为0.99,进一步证实了该工况下发生了SRC,也验证了这种分析方法的正确性。当σ=0.023时,此时低频分量f1=6 Hz(0.07f0)变为主频,同时在f0周围出现了显著的谐频分量,两个信号相位差为0°,互相关系数为1,通常认为这对应着轴向不稳定现象,结合文献[3]的研究结论,本文认为该空化数下发生了空化喘振(Cavitation surge, CS),这是一种典型的轴向不稳定现象,一般发生在靠近断裂点的工况,表现形式为3个叶片表面空化区长度以同相位同周期大幅振荡,也会导致流道中的压力和流量大幅振荡,通常认为其形成机理与局部流动和系统结构之间的耦合有关。

图12 为发生SRC和CS的不同周向传感器采集的原始压力信号(Φ=0.085),这里4号和5号传感器间隔为60°,5号和6号传感器间隔为120°,如图2所示。可以看出,发生SRC时,压力呈现较明显的周期性,不同周向位置获取的压力信号存在显著的相位差,而且相位差与传感器之间的周向距离是密切相关的;发生CS时,压力大幅增加的周期显著变长,不同传感器获取的压力信号是同相位变化的,表明CS是一种轴向不稳定现象,进一步证实了图11分析的结果。

图12 发生SRC和CS时的原始压力信号Fig.12 Original pressure signals when SRC and CS occurred

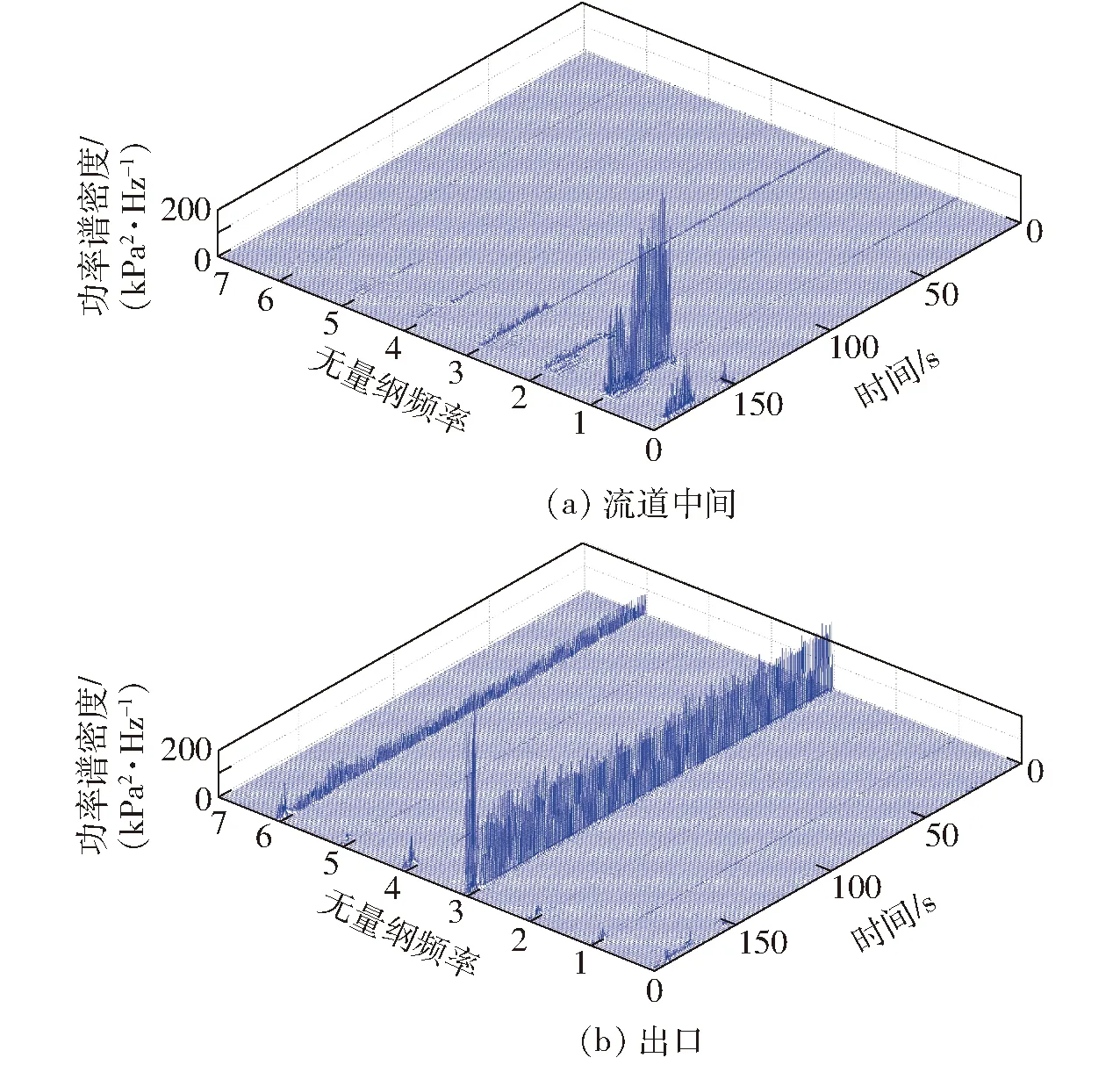

图13给出了不同轴向位置采集信号的分析结果,可以看出其与入口压力脉动呈现截然不同的特征。对于流道中间的压力脉动,空化数较大时依然是3f0主导,与图10c最显著的区别在于,发生SRC后,f0幅值大幅增加,远超过3f0,这与文献[20-21]的实验结果相似,即SRC会导致大幅的同步压力振荡。由图6可知,σ=0.091时,虽然空化区较短,但是易于向上游延伸,导致入口压力测点完全位于空化区内,而且由于泄漏涡的非定常特性,空化区外缘不断在变化,这一过程中伴随着大量气泡的生成和溃灭,因此入口压力脉动幅值较高,且由于3个叶片表面空化区均匀分布,主频一直为3f0,而流道中间测点受空化区影响较小,故压力脉动幅值较小。而当SRC发生时(见图8),叶片2、3表面空化区很小,不足以影响到入口测点;叶片1表面空化区较长,但是由于受到叶片流道的限制,空化区向上游延伸范围有限,而且空化区外缘没有显著的变化,即空化区的非定常性更弱,此时入口测点依然位于空化区之外,故入口压力信号以f0为主,但是幅值较小。而叶片流道中间压力则完全受SRC的影响,幅值大幅增加。

图13 不同轴向位置信号STFFT结果(Φ=0.085) Fig.13 STFFT results of signals from transducers at different axial locations (Φ=0.085)

对于出口压力信号,可以看出,由于在大部分空化数范围内,出口不受空化区的影响,故其主频一直为3f0,且幅值较平稳,只有当扬程断裂发生以后,幅值出现骤增,表明此时空化区已经发展至诱导轮出口,如图9所示。值得注意的是,可以看到在3个轴向位置,靠近断裂点时,低频分量f1=6 Hz一直存在,进一步证实了空化喘振是一种系统不稳定现象;而SRC引起的f0幅值增大在出口信号中则无法体现,表明同步旋转空化是一种局部流动不稳定现象。

3 结论

(1)不同流量下的空化性能实验结果表明:流量越大,临界空化数σⅠ也越大,即在大流量下,空化断裂会越早发生;断裂空化数σⅡ不随流量单调变化,存在某个流量点使σⅡ最小,即空化性能最佳。

(2)清晰地捕捉到随空化数的降低诱导轮内部空化区的发展过程,空化发生于泄漏涡中,随着空化数降低,泄漏涡空化区逐渐增大,且逐渐与泄漏流中的剪切层空化连成一片,形成稳定的三角状空化区,且不同叶片表面空化区呈对称分布。进一步降低空化数时,根据流量的不同,开始出现各种类型的空化不稳定现象。

(3)流量较小时,空化区面积更大,且倾向于向上游发展,直至形成若干个稳定的回流涡空化区;大流量条件下,空化区倾向于沿着叶片流道发展,直至影响相邻叶片的液流角,导致3个叶片表面空化区呈非对称分布;进一步降低空化数时,空化区发展至诱导轮出口,影响了出口液流角,发生扬程断裂。

(4)空化的发生会导致局部压力脉动幅值显著增大,对不同周向位置传感器获取的信号进行互相关分析,并结合高速摄像获取的空化区结构特征,识别了两种不同的空化不稳定现象,即同步旋转空化和空化喘振。前者以固定于叶片表面、不沿周向传播的非对称空化区为特征,是一种局部的周向流动不稳定现象,会造成扬程部分下降,空化性能曲线形成台阶;后者是一种系统的轴向不稳定现象,其形成机理可能与局部流动特征和系统结构的耦合有关。