CCL油田老井重复压裂工艺技术研究

王艳玲

(中国石油吉林油田分公司油气工程研究院,吉林松原138000)

1 CCL油田地质概况

CCL油田位于松辽盆地南部东南隆起区扶余Ⅱ号构造带上,CCL背斜带南端。其勘探工作始于1957年,先后经历了普查发现、提高工艺再认识、整体评价获突破性进展3个阶段,开发区块包括C106-2区块、C107区块、F218区块、C109区块和C39区块等。同时,在C107区块开展先导性试验,重点针对该油田低温、低压、高含蜡弱稠油的特点,进行热采开发试验和移动式采油试验,效果不错。截至2018年建成年产油1.7×104t的规模。

CCL油田开采的主要目的层为下白垩系泉头组第四段扶余油层,油层埋藏深度为320~500 m,油层温度为24.7℃,原始地层压力为2.64 MPa,饱和压力为0.71~1.66 MPa。油层划分为4个砂岩组、13个小层,储层以粉、细砂岩为主。泉四段早期为曲流河沉积,晚期为三角洲沉积,以水下分流河道和曲流河道微相为主,砂体分布不稳定,岩性变化快。储层断层多,裂缝发育,为东西向垂直张性构造裂缝,扶余油层下方局部发育杨大城子油层[1]。油层平均空气渗透率为243×10-3μm2,平均孔隙度为27%,原始含油饱和度为73%。地面平均原油密度为0.841 0 g/cm3,地面平均原油黏度为149.01 mPa·s,地层原油黏度为140.9 mPa·s,原油凝固点为17~21℃,含蜡量为14.5%,胶质为26.1%,原始气油比为3.57 m3/t,体积系数为1.026。

2 CCL油田常用压裂工艺技术

2.1 CCL油田压裂难点

2.1.1 入井流体对储层冷伤害严重

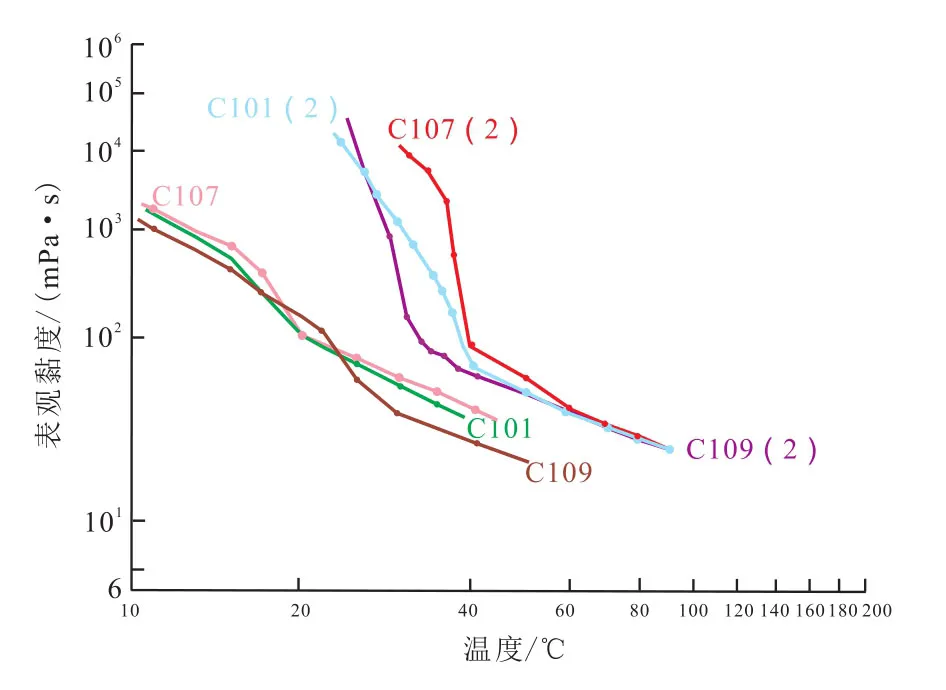

CCL油藏原油黏度高、流动性差。压裂过程中,入井流体(污水、压裂液)若与储层原有流体、岩石不相配伍,井壁附近地层的渗透性就会出现下降[2]。与此同时,结合CCL地区黏温曲线(图1),当温度在20~25℃时,原油黏度急剧变大,且该地区储层温度低(17.9~24.3℃),若冷水注入该类油藏,在注水井近井带形成一个降温区,使得流体在多孔介质中的渗流过程变得十分复杂,造成井底附近的渗流阻力增大,影响着油藏的整体开发[3]。

图1 CCL地区黏温曲线Fig.1 Viscosity-temperature curves of CCL region

2.1.2 裂缝高度控制难

CCL地区扶余油层储层砂体的变化较快、厚度小、物性较好、胶结程度差,多为薄层,隔层遮挡能力弱。压裂过程中,施工排量、前置液量、压裂液的密度等都不同程度影响着裂缝高度。目前常见的控制缝高技术有:人工隔层技术、变排量压裂技术、注入非支撑剂段塞的控制缝高技术[4]、调整压裂液密度的控制缝高技术等[5]。

2.1.3 压后地层吐砂严重

CCL油田油层埋藏浅,地层压力低。以粉细砂岩为主,物性较好,多孔隙接触胶结,且胶结程度差,压后地层吐砂情况频繁出现,平均达到压裂总数的11%,措施效果低。不仅造成单井产能无法恢复,还会导致区块注采关系失衡,严重影响着区块产能结构的调整和开发方案的实施[6]。

2.1.4 返排率低,储层污染严重

水力压裂施工完成后,返排的液体包括返排液和采出水。CCL油田现在使用的压裂液为0.3%胍胶体系,返排过程中滞留地层的残留物(主要指未完全破胶的胍胶)堵塞孔隙、喉道,造成储层渗透率下降。

2.2 CCL油田常用压裂工艺技术

2.2.1 前置热水蓄能压裂技术

为避免压裂过程中,压裂液对储层造成冷伤害而引起析蜡导致的各种堵塞[7],设计采用前置大量热水蓄能和热水配液,一方面有效地补充地层能量,弥补了注采井网不完善缺陷;另一方面有效地降低近井附近的流体黏度,改善其流动性,并形成段塞隔离,减少冻胶造成的冷伤害,使冻胶携带支撑剂形成主裂缝通道。

2.2.2 暂堵转向压裂技术

暂堵转向压裂技术是压裂过程中,向地层加入适量的高强度暂堵剂,使其进入与原有裂缝或高渗条带连通的射孔孔眼。在压差作用下,封堵孔眼或在老裂缝的不同部位形成滤饼“桥堵”[8-9],当净压力超过最大与最小水平主应力之差时,发生转向,产生新缝,增大泄油面积,进而沟通未动用剩余资源。施工后,暂堵剂随着储层温度的降低而溶解于压裂液或地层水中,返排出地层[10-11]。

2.2.3 变排量压裂技术

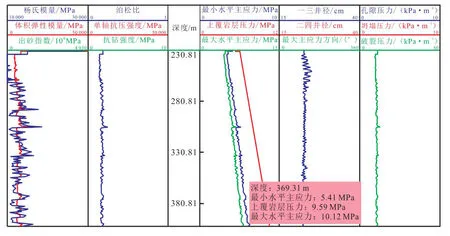

针对上下隔层地应力差值小的薄油层,目的层和上下隔层应力差值在5 MPa左右,可有效控制裂缝垂向的延伸[12]。CCL区块目的层和上下隔层应力差分别为4.6 MPa、4.9 MPa(图2),具有较好的遮挡作用,变排量压裂改造技术能够控制裂缝在垂向的延伸,增加裂缝支撑缝,有效提高增产效果。

图2 CCL地区地应力随深度变化剖面Fig.2 Profile of in-situ stress varying with depth of CCL region

2.2.4 同步干扰压裂技术

同步干扰压裂技术就是对于同井排的两口或两口以上油井对应井段同时进行压裂施工,使得裂缝间形成相互干扰发生转向[13],诱导各条裂缝周围的天然裂缝启裂延伸,产生多裂缝、复杂缝,达到整体改造储层的目的。

3 CCL油田增产和稳产压裂技术对策

CCL油田物性好,但储层胶结程度差,油层低温、低压、原油黏度高、多薄层,改造难度大,要实现增产与稳产的关键是做好储层改造的工作,着重考虑原油流动性、裂缝支撑高度、返排效率等方面,从而形成了以“前置热水+缝内暂堵转向;变排量+同步干扰+整体改造”为模式的老井多缝重复压裂技术。

3.1 压裂材料优选

1)低浓度羟丙基胍胶压裂液

压裂液是携带支撑剂进入储层的液体介质,在与储层岩石配伍好,能够降低对储层伤害的前提下,要求其具有较好的携砂性能,储层温度和压力下破胶性能好,易于返排。CCL油田储层温度为30℃左右,基液选择为0.25%~0.3%的羟丙基胍胶压裂液体系。同时,为了保证压裂液破胶完全,提高返排率,室内评价证实加入一定比例的压裂用低温活化剂,更适合埋深浅、低温、低压储层。

2)支撑剂优选

支撑剂的优选是按照中国石油天然气股份有限公司企业标准SY/T 5108—2014《压裂支撑剂性能指标及评价测试方法》,经过筛选确定CCL油田支撑剂采用粒径为0.6~1.18 mm(16/30目)的石英砂,圆度大于0.6,球度大于0.6,酸溶解小于8%,浊度小于100 FTU,在闭合压力21 MPa下,铺置浓度为5 kg/m2时,破碎率小于14%。

3)其他材料优选

目前CCL油田常用暂堵剂有3~5 mm和5~8 mm两个规格,主要由石蜡、增强剂和增溶剂等有机物合成,具有封堵强度高、溶解性好的特征。20℃时颗粒体积密度为0.57 g/cm3,视密度为1.164 g/cm3。室内测试其承压强度不低于20 MPa,现场测试其承压强度不低于40 MPa。

3.2 前置热水+暂堵转向压裂技术

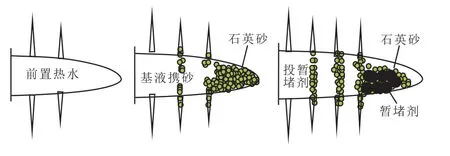

压裂改造过程中:①采用前置热水,不仅有效地增加原油流动性,还达到补充能量的目的,易于开启微裂缝;②基液低砂比携砂形成主裂缝;③投入高强度暂堵剂,在缝端和缝内形成桥堵,提升缝内净压(8.2 MPa),克服水平两向应力差(4.7 MPa),实现转向,促使裂缝横向扩展开启天然裂缝,产生新的分支裂缝,从而增加裂缝波及体积(图3)[14-15]。

图3 前置热水+暂堵转向缝网压裂工艺Fig.3 Fracturing technology of front hot water+temporary blocking steering joint network

3.3 变排量+同步干扰+整体改造技术

基于多造缝、造新缝的理念,从完善注采关系、建立注采关系、改善注采关系3个方面入手,对同井排两口以上油井对应储层同时进行整体改造。现场实施过程中,针对薄油层采用变排量,控制裂缝高度。同步干扰增加新裂缝的数量和复杂性,增大泄油体积,实现对剩余油的挖潜及无效水方向的规避,并对储层导流能力形成立体效应[16],做到潜力挖掘不留死角,整体水驱效果提高。

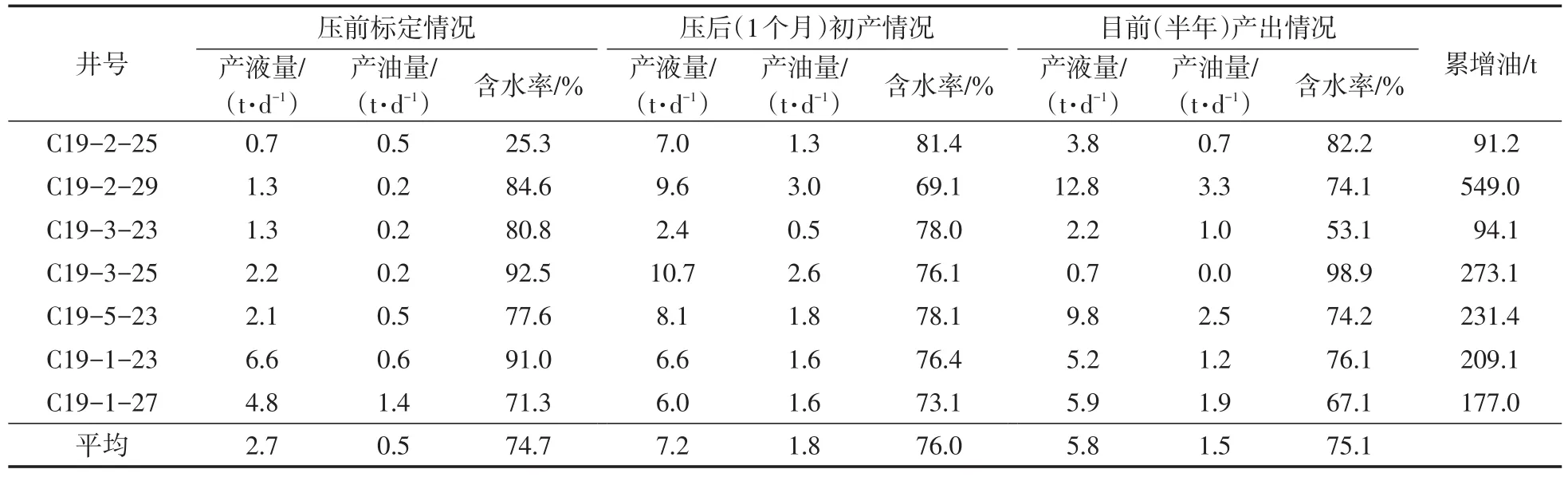

表1 试验井重复压裂前后产量对比Table1 Comparison of production of test wells before and after repetitive fracturing

4 现场试验及压后效果

CCL油田某试验区块动用含油面积为1.1 km2,动用地质储量为265×104t,标定采收率为8.8%,标定可采储量为23.32×104t。开发主力层(F3号层、F5号层、F7号层)发育稳定、连通性好,单层最小砂岩厚度为2.0 m,最大砂岩厚度为11.2 m。目前平均单井日产液为1.6 t,日产油为0.4 t,含水率为77.9%,平均可采储量采出程度为33.19%。

试验针对储层埋藏浅、地下原油黏度大、单井产液量低、注采见效差等问题,采用前置热水+暂堵转向+同步干扰工艺技术,采取整体压裂的方式对储层进行大规模改造,平均加砂量为24 m3,砂比为28.5%,排量为2.5~3.0 m3/min,入地液量为318 m3,3~5 mm暂堵剂为111 kg。

4.1 人工裂缝规模模拟和压裂参数优化

人工裂缝规模计算对压裂施工过程有着重要意义,为控制裂缝几何尺寸的大小,为施工规模和施工步骤等提供理论依据。

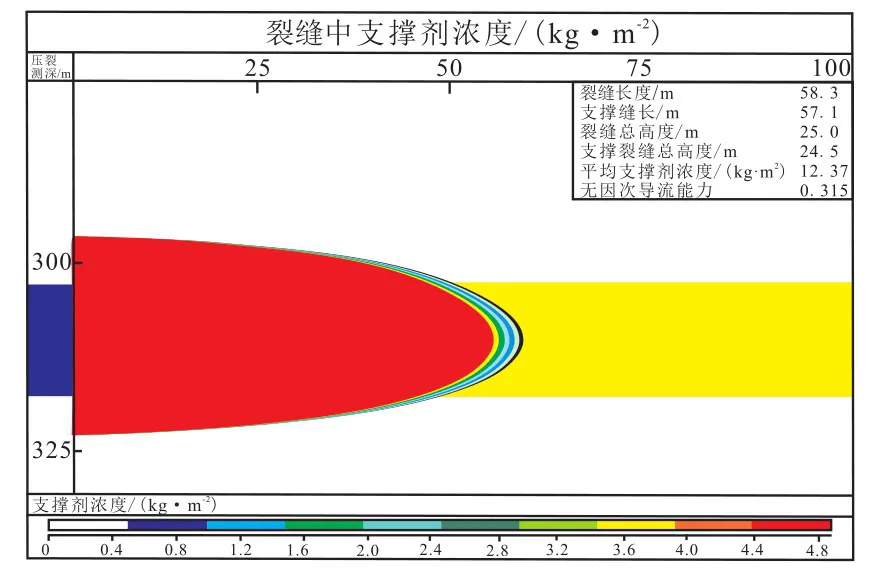

结合试验区块现有的井网条件80 m×160 m,选择合理穿透比70%~80%,根据裂缝半长(xf)、宽度(wp)和高度(hf)确定,即采用裂缝体积公式V=2xfwphf(70%~80%)。通过FracproPT软件模拟,确定优化支撑半缝长为56~64 m,裂缝导流能力为90 μm2·cm(图4),进而确定典型井C19-2-2单层平均前置热水为150 m3,加砂量为23 m3,胍胶用量为166 m3,排量为2.5 m3/min,平均加砂强度为3.0 m3/m。

图4 C19-2-29油井优化裂缝模拟Fig.4 Fracture optimization simulation of well-C19-2-29

4.2 现场效果分析

CCL油田试验区块在2015—2017年重复压裂了5口有效井次,平均单井日增油为0.5 t。该试验选井7口,压后初期平均单井增油为1.3 t/d。年底单井增油为1.0 t/d,单井累增油为91.2~549.0 t(表1)。增油量为常规压裂增油量的2倍,压后效果明显。前置热水+暂堵转向+同步干扰工艺为老区增油提供了新方法。

5 结论及建议

1)CCL油藏低温、低压,原油黏度高、流动性差,压裂液体系性能评价很重要,以降低对储层冷伤害为前提,侧重适应性评价,优选25%~30%羟丙基胍胶体系。

2)CCL储层物性好,胶结程度差,多薄层,改造难度大,压裂施工过程中,需要根据现场施工情况低排量、变排量(不超过3.0 m3/min)、过量顶替,控制裂缝高度和防止吐砂。

3)压裂方案设计过程中,压裂液体系与储层温度匹配,砂体有效厚度、储层渗透率、加砂强度、前置液量比和顶替液量等参数值的确定尤为重要,对压裂效果有着直接影响。

4)CCL油田老井压裂增产、稳产技术分析认为,目前使用的前置热水蓄能压裂工艺技术、低温压裂材料体系(25%~30%羟丙基胍胶体系)、暂堵转向工艺技术和同步干扰技术等整体改造增产措施适应性强,是CCL油田提高开发效果的主导技术。