某船柴油发电机组控制系统典型故障分析

杜旭灿,彭荣华

(1.4808工厂 威海修船厂,山东 威海 264200;2.北部战区海军保障部直属保障队,山东 青岛 266071)

某船有4台柴油发电机组,其中3#机组为停泊发电机,采用机械调速控制系统,其余3台均采用全电子控制系统,其原理是利用电感应作用接收信号,并通过电子系统将电信号转换为机械作用来调节喷油泵供油量大小,以控制柴油机在设定转速下稳定运行。

1 工作原理

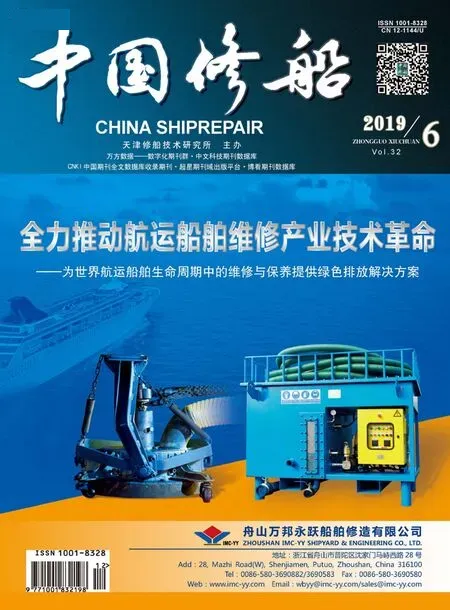

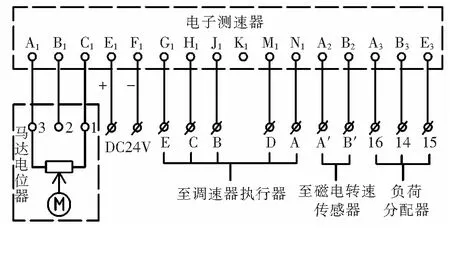

系统由机旁控制箱、启动马达、电子调速器(见图1)、负荷分配器(见图2)、UPS电源、柴油机附带传感器、配电板发电机侧的电压互感器、电流互感器、大开关等组成。通过柴油机机旁控制箱实现柴油机启、停控制,并对柴油机的重要参数如柴油机转速、滑油压力、排温等进行监控。当柴油机正常运行,需要并联工作时,通过配电板的负荷分配器“单机—并联”转换开关,实现任意2台柴油发电机组并联工作,并随系统负载的变化,实现2台柴油发电机组有功功率的自动分配。

图1 调速器接线示意图

柴油机转速由电子调速器进行控制,其原理是:来自转速传感器的交变脉冲电压信号,经电子调速器内频率/电压转换器转换成与柴油机转速成正比的直流电压信号,此信号值与转速调整电位器给定的电压信号进行比较,差值经比例、积分、微分控制及衰减与快速响应修正,放大后进入执行器驱动电路,执行器驱动电路根据信号量的变化,不断调整执行器齿条位移,从而控制柴油机稳定运行。

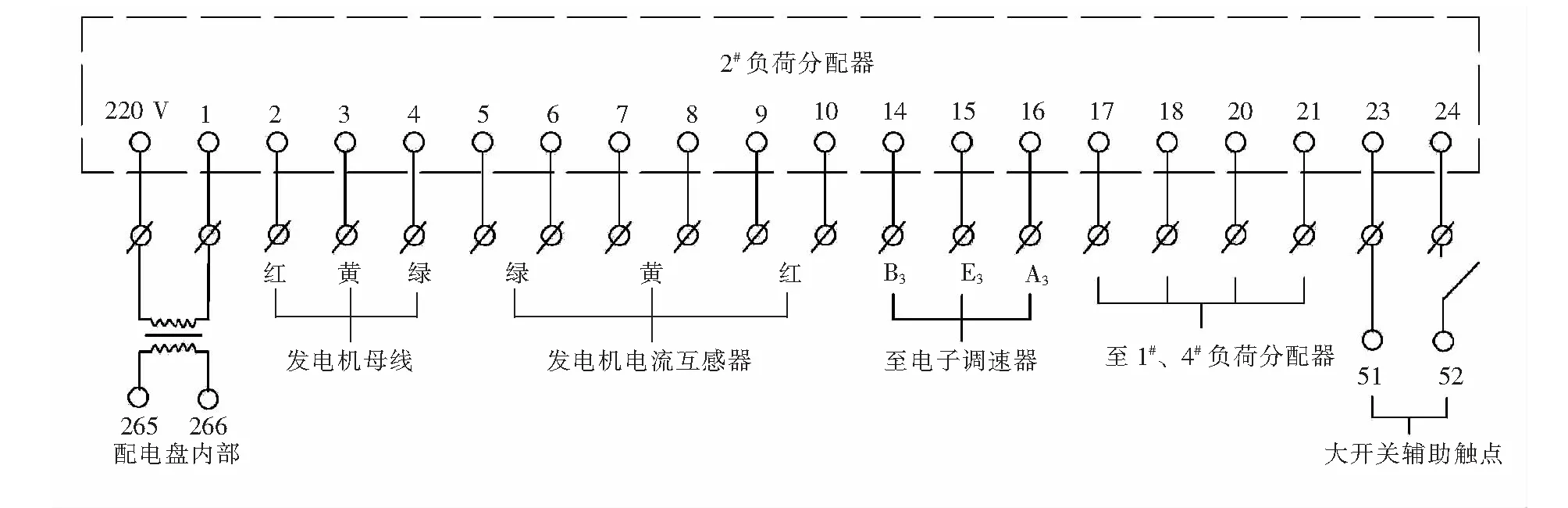

柴油机并联自动工作时,负载分配通过负荷分配器进行控制,发电机母线电压信号、母线电流信号经过负荷分配器内部电路滤波放大后(见图3),经MC1594四象限模拟乘法器及CA3240运算放大器等进行运算(见图4)。运算结果与另外1台柴油机发电机组信号进行比较,比较后的信号送至各自电子调速器,电子调速器通过判断信号的大小,控制执行器调节柴油机供油量,实现2台柴油发电机组有功功率动态平衡。

图2 负荷分配器接线图

图3 母线电压、电流信号输入处理电路

图4 四象限运算处理电路

2 典型故障及修理措施

该船为我厂首次承修,电子调速器、负荷分配器均为某外国厂家设计制作,无任何技术资料,故障分析难度大。现对典型故障及修理措施进行简要介绍。

1)2#柴油机启动时,柴油机瞬间转速非常高,易产生飞车故障。由于柴油机控制箱、滑油预供泵、电源箱、柴油机的部分组件均进行了出舱修理,在设备组装完毕后,对电子调速器、马达电位器均按规定进行了调整,然后进行柴油机启动试验,第一次、第二次均出现启动瞬间转速达到900 r/min的情况,并且有继续上升的趋势,然后紧急停车,对系统进行检查,具体步骤如下。

(1)对电子调速器转速传感器、连接部件进行检查,未发现有松动或安装不到位现象。

(2)检查执行器,动作灵活,无卡滞现象。

(3)系统供电,测量电子调速器内反馈电压(内部测试点为:0 V、TP 6),齿条在零位时,电压为1.5 V(规定值为1.5 V±0.1 V);齿条在最大位置时,电压为5.06 V(规定值为5.0 V±0.1 V),反馈信号正常。

(4)测量电子调速器的供电电源为DC26 V,波形平稳、无杂波。

(5)检查启动马达未发现异常。

(6)切除启动电路,模拟柴油机启动过程,在启动、运行滑油预供泵时,发现电子调速内电源指示灯有闪烁现象。经测量,当预油泵正常运行时,电子调速器工作电源(DC26 V)下降至DC13 V左右,波动较大,若在此时启动柴油机,会导致电子调速器工作紊乱,执行器动作异常,从而引起柴油机启动时容易飞车。经检查,该预供油泵工作电源为DC24 V,电源正负接反,虽然预供油泵能正常供油,但会导致蓄电池电压异常,由于该蓄电池组为电子调速器供电,因此电子调速器工作电源不稳定,从而导致柴油机启动时,转速异常,纠正系统线路后,2#柴油机启动正常。

2)1#、2#、4#柴油机无法实现自动分配负荷故障。进厂系泊试验时,任意2台柴油机在并联时,无法实现负载自动分配,并且1#、4#负荷分配器附近有烧焦气味。由于该负荷分配系统为我厂首次修理,因此对该控制系统采取分步解决措施。

(1)用万用表测量负荷分配器内部部件,发现1#、4#负荷分配器电源变压器原边损坏,该变压器为固体封装,且控制系统对副边的同名端均有要求,市面上无法采购到。因此,我们对变压器进行分解,获取了需要的数据,1、3端子为输入AC110 V,1、6端子为输入AC220 V,8、9端子为输出AC18 V,9、11端子为输出AC18 V,9端子为输出绕组的公共端子,且8、9为同名端,功率约为10 W,购置类似变压器,并进行实验室安装、调试,控制电路板电源电路输出电压正确、没有谐波,满足使用要求。

(2)对1#、2#、4#柴油机负荷分配系统控制原理进行测绘,发现4#柴油机负荷分配器外围连接线路不正确,母线电压检测信号错误的接到控制电路板接线端子2 A、3 A、4 A端,因此对4#柴油机负荷分配器接线进行了纠正,将原来接到负荷分配器接线端子2 A、3 A、4 A导线更改至标号为2、3、4的接线端子上,保证母线电压检测正确。

(3)对电子调速器执行器反馈电压进行测量,零位及最大燃油位反馈电压不准确。开机前,对电子调速器执行器反馈电压按技术规范进行整定:用万用表测量内部测试点(0 V、TP6),不开机,调整“停止”电位器,使万用表读数为1.5 V±0.1 V;再将执行器输出轴摇臂推到最大供油位置,同时调节“最大油量”电位器至5.0 V±0.1 V。重复上述动作,直到调整误差小于等于±0.1 V。

(4)马达电位器设定不准确。柴油机启动后,对负荷分配系统的马达电位器设定不准确进行了重新整定。首先将马达电位器调至中间位置(测量端子电阻约为2.5 kΩ),启动柴油机,逆时针旋转马达电位器4圈,调整电子调速器内最小转速传感器至要求的最低转速650 r/min,然后顺时针调整马达电位器8圈,调整电子调速器内最大转速电位器,使柴油机转速达到最高空载转速1 050 r/min,反复校对马达电位器在8圈内的速度调整范围。

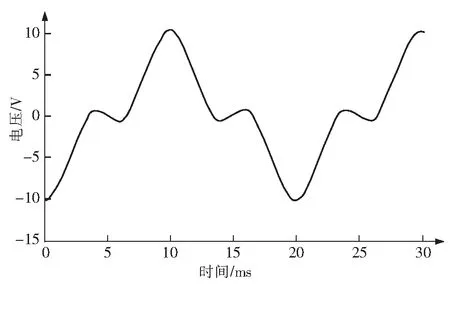

(5)调整负荷分配器内部参数。并车自动负荷分配试验,先进行1#并2#、2#并1#自动负荷分配试验,顺时针整定负荷分配器增益电位器,使得单机功率90~300kW时,功率分配差额小于5 kW。然后进行4#并1#、1#并4#、4#并2#、2#并4#试验,4#负荷分配器控制电路板LED1、LED2、LED3、LED4指示灯异常点亮,用示波器测量IC2∶10、IC3∶10、IC4∶10管脚的波形输出异常(正常波形见图5),更换MC1594四象限模拟乘法器及CA3240运算放大器后,工作正常,然后,调整控制电路板内增益、最大限制等控制电位器,使得单机功率90~300 kW时,功率分配差额小于5 kW。

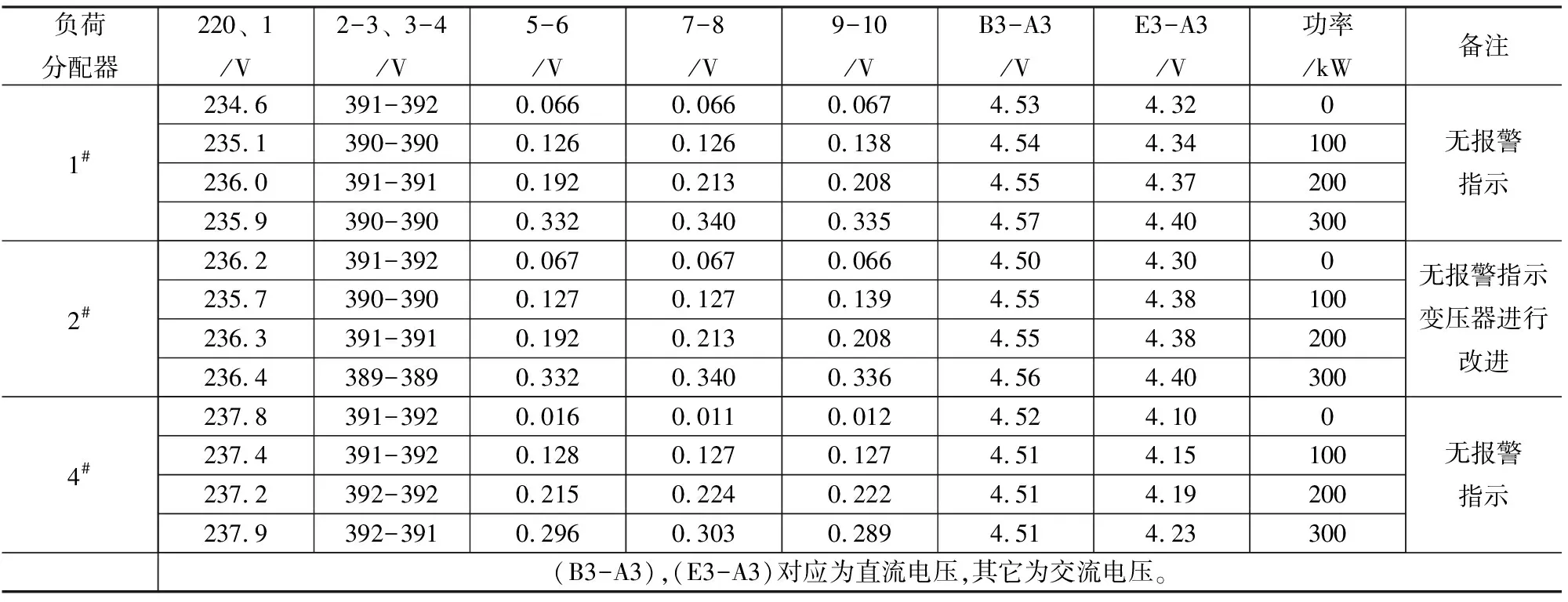

(6)完成上述工作后,对负荷分配系统进行系泊、航行试验,均能实现负荷的自动分配,功率分配差额为0~5 kW,符合每台发电机实际承担的有功功率与平均值之差,应不超过发电机额定有功功率的±10%(60 kW)的试验要求。并车试验时,负荷分配器接线端子测量数据见表1。

图5 IC2∶10、IC3∶10、IC4∶10管脚的波形

表1 并车试验时,负荷分配器接线端子测量数据

3)1#柴油发电机组高速时,转速显示不准确故障。柴油机在800 r/min以下时,机旁控制箱液晶显示屏主机转速显示非常准确,但在额定转速1 000 r/min时,显示的数值比实际转速小近5 r/min,故障排除过程如下。

(1)柴油机齿盘齿数为188齿,通过公式f=nz/60(f为频率,n为转速,z为齿数)进行计算,当柴油机转速为1 000 r/min时,频率为3.133 kHz,然后用信号发生器模拟3.133 kHz正弦波信号,显示屏转速显示1 000 r/min,说明线路及信号处理电路工作正常。

(2)检查转速传感器安装间隙为1.5 mm,符合要求(安装间隙≤3 mm)。

(3)检查柴油机飞轮齿盘,发现部分齿盘由于启动马达原因,有损坏现象,因此对齿盘进行了焊补修复,但经后期试验时,故障依旧。

(4)更换转速传感器,但故障现象与原来一致。由于齿盘经修复后,非常完好,并且转速传感器安装间隙也符合要求,最后,怀疑转速传感器安装角度存在问题,通过仔细观察,转速传感器感应探头与齿盘齿顶没有垂直,通过调整安装支架使转速传感器与齿顶垂直,故障排除。

3 结束语

通过对该船柴油发电机组电子调速器、负荷分配器内部控制电路板原理的测绘、分析、调试,已掌握电子调速器、负荷分配器核心工作原理,并排除典型故障,为工厂承修类似负荷分配器、电子调速器打下坚实基础。