降低发射装药弹道温度系数技术的国内外研究进展

赵 强,刘 波,刘少武,马方生,王琼林

(西安近代化学研究所,陕西 西安 710065)

引 言

发射药是枪炮身管武器完成弹丸发射的能源,其装药性能制约着武器的射程以及威力[1]。现有的制式装药弹道温度系数一般较大,与常温相比,因为低温初速明显降低,将导致低温射程和威力明显降低,如低温初速降低5%,弹丸射程及穿甲威力将降低约10%;另一方面,由于高温膛压明显增加,受到火炮身管强度的限制必须降低低温及常温的弹道指标,如高温膛压增加15%,将导致常温弹丸射程及穿甲威力将降低约15%,无法充分发挥火炮身管的设计潜力。降低发射装药弹道温度系数,可使不同环境温度下火炮膛压、初速接近高温时的水平,有利于提高身管武器弹药环境温度适应性以及低温和常温条件下的射程及威力[2]。

国内外研究表明[3-6],降低发射装药弹道温度系数的基本原理类似,但其技术途径和调控机制则具有多样性。近年来,新型发射药研究日趋活跃,发射药能量不断提高,品种不断增多,迫切需要开展对降低发射装药弹道温度系数新技术的研究。

本文阐述了降低发射装药弹道温度系数的基本原理,综述了国内外降低发射装药弹道温度系数技术的研究进展,在此基础上总结了不同技术途径降低发射装药弹道温度系数的调控机制。

1 降低发射装药弹道温度系数基本原理

对于枪炮发射药,其气体生成速率可以表达为[1]:

dΨ/dt= (S/V1) (de/dt)

(1)

式中:Ψ为某瞬间火药燃烧掉的相对体积;t为火药的燃烧时间;e为火药的燃烧层厚度;S为火药的燃烧面积;V1为火药原有的体积。

一般地,火炮最大膛压和弹丸初速随温度的变化规律,即弹道温度系数的大小,取决于燃烧面积S、燃速de/dt随温度的变化规律。

温度对燃速u的影响遵循阿仑尼乌斯关系式:

u=u0·e-E/RT

(2)

式中:u0为常数;E为活化能;R为气体常数;T为温度。

一般情况下,随着T的增大,u将随之增大,S变化相对较小。根据上式,气体生成速率增大,火炮膛压、初速等随之增加,表现出较高的弹道温度系数。降低发射装药弹道温度系数的途径有:(1)使发射药燃烧面积随温度增加而减小;(2)降低发射药燃速随温度变化而改变的幅度。

2 国外降低发射装药弹道温度系数技术的研究进展

2.1 降低球形发射药装药弹道温度系数的机械压扁技术

Boulkadid K M等[7-9]研究了双基球扁药的燃烧性能。NATO 5.56mm口径步枪弹道试验结果表明,温度为-54~21℃时,双基球扁药装药弹道温度系数较低,指出双基球形药经过合适的机械压扁后,药片内含微小裂纹,低温时在初始燃烧压力冲击作用下,易出现一定程度破碎,初始燃面增大,补偿因温度降低导致燃速下降而引起的燃气生成速率变化。

球扁药流散性好,装填密度高,目前已在轻武器中得到广泛应用。随着大弧厚球扁药制备工艺的发展,球扁药在大口径身管武器发射装药中也具有一定的应用前景[10-12]。

2.2 降低大粒发射药装药弹道温度系数的技术

2.2.1 大粒双基和三基发射药包覆技术

20世纪70年代,国外研究人员[13-16]采用聚氨酯、聚己酸内酯等一系列高分子化合物,对双基、三基发射药进行表面包覆处理,结果发现这些发射药装药表现出了一定程度的低温度系数效果。Brachert H等[3]用聚甲基丙烯酸甲酯对19孔三基粒状发射药进行包覆。密闭爆发器试验结果表明,低温下包覆发射药活度较高,高温下包覆发射药活度降低,与未包覆单基发射药混合装药(主装药与包覆药质量比为8∶2)后,可使高低温区间内活度保持一致。Mann D C[17]在105mm M68坦克炮中使用19孔包覆双基发射药替代制式M30发射药,通过理论计算预计可提高常温初速10%左右。

2.2.2 大粒双基发射药SCDB技术

本世纪初,Fahrni M等[18-20]开发了可应用于大口径坦克炮穿甲弹的表面包覆双基(SCDB,surface c-oated double base)发射药技术,即在混合装置中加入多孔粒状药、固体材料、塞子稳定改良剂以及低黏度液体,混合一定时间后使液体挥发掉,制备的发射药由端面向孔内延伸一定距离被形成的“塞子”所封堵。“塞子”的运动具有温度关联性,低温时受到点火冲击易运动而增大燃烧面积,高温时受到点火冲击不易运动而降低燃烧面积,从而使燃烧初期高低温气体生成速率基本保持一致。

德国120mm坦克炮DM63穿甲弹采用了“半可燃药筒+底火+短传火管+点火药包+100%SCDB发射药”的装药结构,相较于DM53,低温炮口动能提高了10%,高温膛压降低了14%,展现出较低的弹道温度系数[21]。2010年,韩国仿制开发了LDCT(Low dependence on charge temperature)发射药,并将其成功应用于105、120mm尾翼稳定脱壳穿甲弹中[22]。

2.3 降低小粒发射药装药弹道温度系数的技术

2.3.1 小粒单基发射药EI技术

20世纪90年代,瑞士开发了可应用于中小口径火炮的挤压浸渍(EI,extruded impregnated)技术,即先通过挤压成型工艺制备出小粒单基粒状药,再采用浸渍NG和高分子钝感工艺制备出表面处理发射药,这种发射药具有高能量、高燃烧渐增性、低温度敏感性等优异性能[23-24]。

Ryf K等[25]在25mm火炮上对比了EI发射药装药与单基药装药的内弹道性能。结果表明,EI发射药装药相较于单基药装药初速有较大提升,且高温膛压升与低温初速降仅为1.4%和-1.5%,弹道温度系数显著降低。

目前,EI发射药技术比较成熟,国外已成功将EI发射药应用于中、小口径武器中。EI发射药应用于30 mm×173 mm“丛林之王”Ⅱ型自动炮用曳光尾翼稳定脱壳穿甲弹中,相较于传统单基药,由于其具有较高的能量以及较低的温度敏感性,能够使-50℃下弹丸动能提高18%,20℃下弹丸动能提高12%[26]。

2.3.2 小粒三基发射药LTC技术

2001年,Langlotz W等[27]在专利中公开了一种发射药,配方中包含固体硝胺化合物(如RDX、HMX等)、NC、三组分含能增塑剂及其他添加剂。三组分含能增塑剂主要包括:2,4-二硝基-2,4-二氮杂戊烷(40±10)%、2,4-二硝基-2,4-二氮杂己烷(45±10)%、3,5-二硝基-3,5-二氮杂庚烷(15±10)%。这种发射药应用于身管武器中,在-50~70℃范围内具有低温度系数特性,因此其将这种发射药称为低温度系数(LTC, low temperature coefficient)发射药。

为了测试LTC发射药的燃烧特性,Bohn M A等[28]对其进行了不同温度及装填密度下的密闭爆发器试验,结果如图1所示。可以看到,在不同温度及装填密度下,LTC发射药的线性燃速基本不发生变化。

图1 LTC发射药在不同温度下的线性燃速Fig.1 Linear burning rate of LTC gun propellant at different temperatures

为了将LTC发射药应用于120mm Leopard 2战斗坦克炮,Mueller D等[29]进行了75mm模拟炮试验,测定了不同温度下的p—t曲线,并与JA2发射药试验值进行了比较。结果发现,LTC发射药装药在21℃下达到的最大燃气压力值,与JA2发射药装药50℃时的最大压力值相同,且随温度上升压力反而降低,因此采用LTC发射药装药的常温炮口速度可比JA2发射药装药高出约100m/s,达到1750m/s。

Gert Pauly等[30]研究了压力震荡对LTC发射药燃烧行为的影响。结果表明,当发射药内孔长度l和内孔直径d之比l/d小于π时,药粒表现出正常的燃烧温度行为,即随着温度增加,燃速增大。随着发射药l/d的增加,低温时发射药较硬,孔内易发生震荡燃烧,线燃速增大;高温时发射药较软,震荡阻尼较大,线燃速减小,因此LTC发射药在不同温度下线燃速基本保持一致。

2014年,Muller D等[31]对LTC发射药配方进行了改进,包括添加醋丁纤维素,采用醇溶性硝化纤维素代替仅溶于丙酮的硝化纤维素等。结果显示,加入醋丁纤维素降低了爆温,提高了烤燃温度,降低了发射药的摩擦感度和冲击感度。醇溶性硝化纤维素成本较低,且与醇润湿的固体含能材料一起使用时,可以省去对固体含能材料的干燥步骤,从而使发射药生产成本降低30%左右。

上述研究表明,LTC发射药展现出较低的温度敏感性,结合对其药型的设计优化可以降低发射装药弹道温度系数。

2.3.3 小粒三基发射药ECL技术

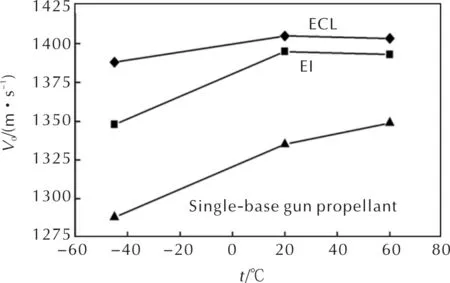

近年来,国外科研人员开发了挤压复合低敏感(ECL,extruded composite low sensitivity)发射药,以替代EI发射药。ECL发射药配方中,主体材料为NC,还包含固体硝胺化合物(如RDX、HMX、CL-20等)及一种或多种惰性增塑剂[32]。ECL发射药用于中小口径枪炮弹药时,进行了表面包覆处理。Mauser MK-30/2枪内弹道实验结果如图2所示。

图2 Mauser MK-30/2枪内弹道实验结果Fig.2 Interior ballistic test results of Mauser MK-30/2 gun

可以看到ECL发射药装药的弹道温度系数明显优于EI发射药装药及传统单基药装药。相较于单基药装药,低温及常温初速分别提高100和70m/s;对比EI发射药装药,低温初速提高40m/s,高温及常温初速也有小幅度提升;同时,ECL发射药装药的高温及低温初速差异△v0<20m/s[33]。

2011年,Vogelsanger B等[34]指出,ECL发射药技术已经成熟。在中口径弹药系统中,ECL发射药温度敏感性低,100℃加速老化后化学与弹道稳定性良好,耐冲击和耐烤燃性能好,综合性能明显优于在役发射药;在120mm远射程迫击炮弹药中,ECL发射药由于不含NG,因此消除了发射药与可燃容器之间的NG迁移。

在小口径武器(如5.56、7.62mm口径步枪、机枪)中采用ECL发射药装药,通过药型设计优化,采用4孔矩形药粒替代单孔圆柱状药粒,可提高装药量和能量转换效率,从而进一步提升初速,且低温度系数性能并未发生变化[35]。

通过调节ECL发射药配方中固体硝胺化合物的比例,可使其能量相较于含NG的发射药基本不发生变化,同时由于其配方中不含NG,可降低钝感剂的迁移,提升长贮稳定性;由于采用了感度较低的惰性增塑剂,ECL发射药还具有不敏感特性,更好地满足了现代战争的需求。

2.4 电热化学发射技术

20世纪80年代,美国开始了对电热化学(ETC,electrothermal-chemical)炮的研究。由于电热化学发射技术点火延迟时间短、点火可重复性好,可实现对高装填密度发射装药以及低敏感发射药的点火,及对温度变化的补偿,且可通过对常规火炮的改装实现兼容发射,引起各国的高度重视[36-39]。

1997年,美国Chaboki A等[40]在30mm ETC测试设备中采用双基七孔粒状发射药装药,输入电能约47kJ,3种温度(68、25、-59℃)下火炮膛压、初速基本维持一致,基本达到了零梯度弹道温度系数的效果。2001年,德国Weisse T等[36]在120mm ETC炮平台中采用NENA推进剂装药,通过使输入电能从50℃时的39kJ增大到21℃时的110kJ,可使两种温度下炮口初速基本保持一致。2007年,以色列Zoler D等[41]在105mm火炮与ETC炮上分别进行了3种不同装药量下的传统点火与等离子体点火试验。结果表明,采用等离子体点火后火炮在21~52℃范围内膛压与初速的变化量均明显小于传统点火,指出通过调整等离子体射流的总能量,可以显著降低发射装药弹道温度系数。

ETC炮中,通过调整等离子体射流的总能量,可以显著降低弹道温度系数[41-42]。特别在中小口径ETC炮中,当输入电能增强到某一程度后,等离子体的作用阶段不仅限于点火过程,还通过侵蚀燃烧效应持续增强发射药的燃烧,大量的等离子体能量热流在某种程度上“中和”了由初始温度不同引起的燃烧差异,发射药的温度敏感性消失[43]。

相较于其他技术途径,电热化学发射技术可通过调节输入能量精确实现对温度变化的补偿,降低发射装药弹道温度系数的效果最为明显,具有良好的发展前景。

3 国内降低发射装药弹道温度系数技术的研究进展

3.1 降低大粒双基及三基发射药装药弹道温度系数的药包药技术

王泽山院士首次提出了降低双基、三基发射药温度系数的“药包药”技术,即通过对双基、三基粒状发射药包覆同材质材料,可使发射药不同温度下燃烧面积和燃速的增减等效互补,达到不同温度下气体生成速率基本恒定[44]。

堵平等[45]提出对太根发射药进行双层包覆,通过内外包覆层协同作用,利用外层的阻燃钝感作用和内层的强度支撑,既可以将包覆层厚度控制在一定范围内,又能够达到较好的低温感效果。史先扬等[46-50]将低温感装药技术应用于高能硝胺发射药,在某105mm火炮上对比了单一制式装药与混合装药(主装药与包覆药比例为7∶3)的弹道性能,混合装药可使低温初速提高100m/s左右,高温膛压升与低温初速降仅为1.9%和-2.6%,基本达到了零弹道温度系数的效果。王琳[51]采用低温感包覆技术对125mm穿甲弹用混合硝酸酯发射药进行改进,在火药配方中添加RDX适当提高火药力,优选较佳的弧厚范围,各主要参数合理匹配,且尽可能地增加装药量,降低了装药弹道温度系数,使常温初速有了显著的提升。韩博[52]在某制式大口径火炮上考察了大弧厚硝基胍发射药与包覆药混合装药的低温感效果。结果表明,混合装药高温时膛压要低于常温膛压,呈现负弹道温度系数的效果。

3.2 降低小粒单基发射药装药弹道温度系数的浸渍钝感包覆技术

2002年,王琼林[53]提出了调节装药温度系数的塑性调节原理,即通过提高多孔粒状发射药增塑剂含量、优化增塑剂品种、表面浸渍NG、表面钝感、表面包覆等独立或组合技术途径,可以提高发射药表面塑性,降低装药的温度系数。原因为:一方面,高温时发射药表面较软,初始燃烧压力冲击下药床压缩性大、初始燃烧面积变小,低温时发射药表面较硬,药床压缩性小、初始燃烧面积较大;另一方面,随温度升高,多孔粒状发射药表层膨胀会导致内孔直径缩小甚至部分闭孔,初始燃烧面积变小。在此基础上设计了改性单基发射药,并对其装药低温度系数性能进行了验证。

刘少武等[54-55]将改性单基药应用于30mm火炮上,相较于单基药,可使常温初速提高5%左右,展现了良好的低温度系数效果。于慧芳等[56]指出高氮量改性单基发射药装药弹道温度系数要低于单基药装药,且弹道性能优于低氮量改性单基药,有望在穿甲弹等弹药中得到应用。

目前,国内研究人员[57-62]已成功制备具有高燃烧渐增性、低烧蚀、长贮稳定性好等优良性能的改性单基发射药,在中小口径武器中具有良好的应用前景。

4 发射装药弹道温度系数的调控机制

结合降低发射装药弹道温度系数的基本原理,分析上述发射装药弹道温度系数的调控机制,可以分为以下两方面。

4.1 燃面补偿方面

球扁发射药低温冲击破碎机制,可采用机械压扁技术。球形发射药经过合适的机械压扁后,药片内含微小裂纹,低温时在初始燃烧压力冲击作用下,易出现一定程度破碎,初始燃面增大,气体生成速率提高[8]。

双基、三基发射药包覆堵孔层冲击破碎机制,可采用包覆技术、SCDB技术、ECL技术、药包药技术。多孔双基、三基发射药通过表面包覆特种高分子材料,内孔端面被包覆材料堵住,低温时在初始燃烧压力冲击作用下,包覆堵孔层易破裂,内孔燃面暴露,初始燃面增大,气体生成速率提高;高温时包覆堵孔层难破裂,初始燃面减小,气体生成速率降低。单独装药或与未包覆药混合装药后,其高低温气体生成速率可基本保持一致[18,44-45]。

小粒单基发射药浸渍钝感层压缩闭孔机制,可采用EI技术、浸渍钝感包覆技术。小粒多孔单基发射药通过浸渍NG和高分子钝感工艺,表面增塑剂含量增加,内孔端面含拉链式堵孔结构,低温时表面变硬、内孔端面拉链大部分拉开,在初始燃烧压力冲击作用下,初始燃面增大,气体生成速率提高;高温时发射药表面变软、内孔端面拉链闭合,初始燃面减小,气体生成速率降低[54]。

4.2 降低温度对发射药燃速的影响方面

小粒三基发射药内孔震荡燃烧机制,可采用LTC技术。小粒多孔三基发射药通过采用高效增塑剂、控制合适的药粒内径与长度之比等技术措施,表现出特别的震荡燃烧特性,低温时药体较硬,容易发生内孔震荡燃烧,线燃速增大,气体生成速率提高;高温时药体较软,震荡阻尼较大,线燃速减小,气体生成速率降低[30]。

等离子体点火增强燃烧机制,可采用电热化学发射技术。等离子体点火具有增强发射药燃速的作用,在ETC炮中,通过调节输入电能改变不同温度下发射药的燃速可以显著降低发射装药弹道温度系数;特别对于中小口径ETC炮,使输入电能增大到某一程度,大量等离子体能量热流在某种程度上“中和”了由初始温度不同引起的燃烧差异,发射药的温度敏感性消失[41-43]。

5 结束语

降低发射装药弹道温度系数,可使不同环境温度下火炮膛压和初速接近高温时的水平,是一种提高武器弹道性能简单而有效的方式。近年来,我国在大口径武器用发射药包覆技术方面已取得长足进展,王泽山院士的课题组所提出的“药包药”技术在国际上处于领先水平,但在中小口径用发射药包覆技术方面与国外仍存在一定差距。此外,美国已成功将电热化学炮系统集成到装甲车中,进行了电热化学发射试验,我国对电热化学炮系统在武器系统中的集成还未见相关报道,因此建议未来应重点开展以下几个方面的研究:

(1)中小口径武器用EI发射药由于含NG,毒性较大,长贮稳定性有待提升,需加强对ECL发射药的研究;

(2)针对大口径武器,开展SCDB发射药制备工艺的研究以及装药技术原理的研究;

(3)进一步增强对等离子体与发射药相互作用机理以及电源的小型化研究,推动电热化学发射技术的武器化进程。