汽车制动盘轻量化材料及技术途径简析

史东杰 王智文 孙垒 焦孟旺 方泓 赵鹏云

汽车轻量化技术已成为国内外主机厂和供应商较为关注的话题,汽车轻量化不仅对汽车节能减排有着直接贡献,同时对整车性能的提升也有着重要作用。制动盘是汽车底盘系统重要的安全件,同时也属于汽车簧下零件。当前行业内制动盘主要为灰铸铁材料一体铸造成型,零件较重。实现制动盘轻量化的主要技术途径是应用轻量化材料,本文主要对行业内主要应用和研究的制动盘轻量化材料和轻量化技术途径进行简述。

1 概述

为应对汽车保有量高速增长带来的能源和环境危机,国内外主机厂将汽车轻量化作为节能减排的重要途径,研究表明:汽车整备质量降低10%,可实现油耗降低6%~8%,排放降低5%~6%,油耗每减少1L,可降低2.45kg二氧化碳(CO2)排放量。底盘系统零件大部分属于汽车簧下质量(即非簧载质量),通过应用轻量化技术对某纯电动汽车底盘簧下零件减重10kg,试验评估整车续航里程可提升约6%以上,电耗可降低2%~4%左右,同时降低簧下质量对制动距离、转向力、加速、轮胎寿命等整车性能产生积极影响,提升整车驾驶舒适性与安全性。

制动盘是盘式制动器的摩擦偶件,除应具有作为构件所需要的强度和刚度外,还应有尽可能高而稳定的摩擦系数,以及适当的耐磨性、耐热性、散热性和热容量等,目前汽车用制动盘主要为灰铸铁一体铸造成型,其质量较大。本文就汽车制动盘轻量化材料及主要技术途径进行简析。

2 技术途径

制动盘轻量化的技术难点在于保证整车制动性能的前提下实现轻量化。当前,制动盘较为有效的轻量化技术途径是以应用轻量化材料为主,可减重15%~60%左右,所述的轻量化材料不仅局限于轻质合金材料铝合金、碳纤陶瓷材料,还包含通过高强减薄来达到一定的轻量化效果的高强钢板或铸钢等钢质材料(如图1所示)。

制动盘按照工作局域可分为盘帽和摩擦环,盘帽区域主要用于与车轮和轮毂单位连接,摩擦环区域通过与摩擦片贴合使车辆产生制动。制动性能主要由摩擦环与摩擦片的配合决定,基于制动盘结构形式划分,可将制动盘轻量化技术方式分为3种:第1种为铝合金/钢质盘帽+灰铸铁摩擦环;第2种为铝合金盘帽+碳纤增强陶瓷材料摩擦环;第3种为铝基碳化硅陶瓷制动盘。其中前2种也被称为复合式制动盘,且均已在行业内成熟应用。

3 技术分析

3.1 铝合金材料

铝合金材料具有密度小、质量轻、比热容大等优点,是汽车实现轻量化的主要途径,故可用于无摩擦性能要求的制动盘盘帽区域,来实现制动盘的轻量化,成型工艺为常规的铸造成型,材料可选用汽车上应为较为成熟的A356型铝合金。由于铝合金材料摩擦性能较差,故摩擦环沿用常规制动盘应用成熟的灰铸铁材料,如HT250和HT200等,以降低复合式制动盘的开发周期和开发难度。铝盘帽+灰铸铁摩擦环复合式制动盘是当前行业内应用最为成熟和广泛的轻量化制动零件,其轻量化效果达到30%左右,在奥迪、宝马、凯迪拉克和雷克萨斯等主机厂车型上大量应用。

铝盘帽与灰铸铁摩擦环复合连接方式主要有螺栓螺母连接式、铆钉连接式和一体熔铸式(如图2所示)。

3.1.1 螺栓螺母连接式

如图3所示,通过一定数量沿制动盘径向均匀分布的螺栓和螺母,沿制动盘轴向穿过盘帽和摩擦环后进行紧固,是行业内应用最为成熟的分体式制动盘连接方式。螺栓需选用高强度碳钢材料,推荐螺栓的强度级别不低于12.9级,在组合过程中所有螺栓在安装时应为相同的拧紧力矩,同时需进行紧固连接防松设计,以避免在长期行车制动过程中螺栓和螺母发生松动。应注意在开发过程中台架疲勞验证阶段对螺栓螺母进行松紧力矩进行检测,评估台架疲劳试验后螺栓螺母的拧紧力矩衰减情况。

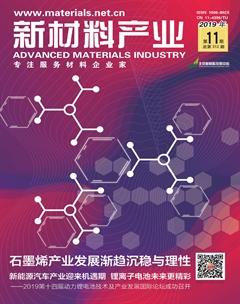

在国外高端豪华车型上应用较多的复合浮动式制动盘(如图4所示),其盘帽和摩擦环之间的连接方式在理论上也属于螺栓螺母连接式的一种,主要差别在于对盘帽和摩擦环连接方式上进行了特殊设计。当整车在连续制动工况下导致摩擦环温度较高时,允许摩擦环在沿制动盘径向发生轻微移动,即为制动盘提供一定的热膨胀空间,释放摩擦环的热应力,避免制动盘在高温下出现较大轴向变形,提升制动盘的制动性能。

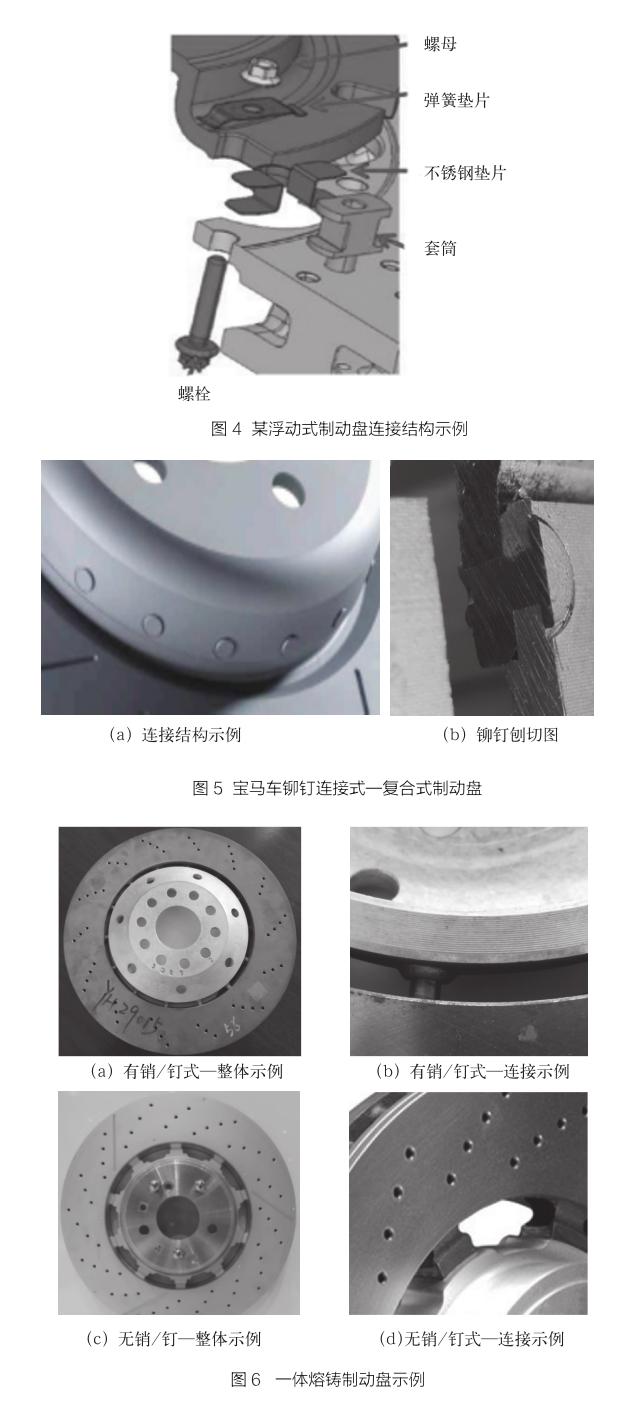

3.1.2 铆钉连接式

在宝马高端车型应用的一种复合式制动盘,通过沿制动盘轴向均匀分布的多个铆钉将盘帽和摩擦环锁定在一起,通过铝质盘帽实现轻量化,摩擦环仍沿用灰铸铁材料(如图5所示)。其结构为凹型盘帽扣在摩擦环上,铆钉从侧面(制动盘径向)穿过盘帽和摩擦环后进行锁紧,铆钉以高强钢质材料为主,以保证具有足够的连接强度,其外观整体上与常规的一体式灰铸铁制动盘较为接近。

3.1.3 一体熔铸式

一体式熔铸制动盘是也是通过应用铝合金盘帽来达到减重效果,生产过程中先将已铸造成型的灰铸铁制动盘放入铝盘帽的铸造模具后再进行盘帽铸造,减少了盘帽和摩擦环装配组合工序(如图6所示)。一体式熔铸制动盘与分体式制动盘的轻量化途径相同,但其对盘帽和摩擦环配合区域进行更大的优化,如在盘帽和摩擦环配合连接位置增加通风孔,进一步减轻了制动盘质量,实现更优的轻量化效果。

盘帽与摩擦环的连接方式有销/钉和无销/钉2种,无销钉的结构形式是在盘帽铸造成型时直接摩将盘帽铸进摩擦环已设计好的组装孔内,盘帽铸进摩擦环的部分承担着连接结构的作用,减少了零件数量和工艺过程;有销/钉的结构形式的是在摩擦环铸造前将销/钉放入摩擦环模具内,使销/钉的一端铸造在摩擦环内,然后再随摩擦环一同放入盘帽铸造模具内,使销/钉的另一端铸造在盘帽内,实现摩擦环与盘帽的连接。

3.2 钢质材料

钢质材料在制动盘上的应用方式与铝合金的应用方式相似,通过盘帽应用高强度的钢质材料进行减薄设计来实现减重,其轻量化效果可达到15%以上。

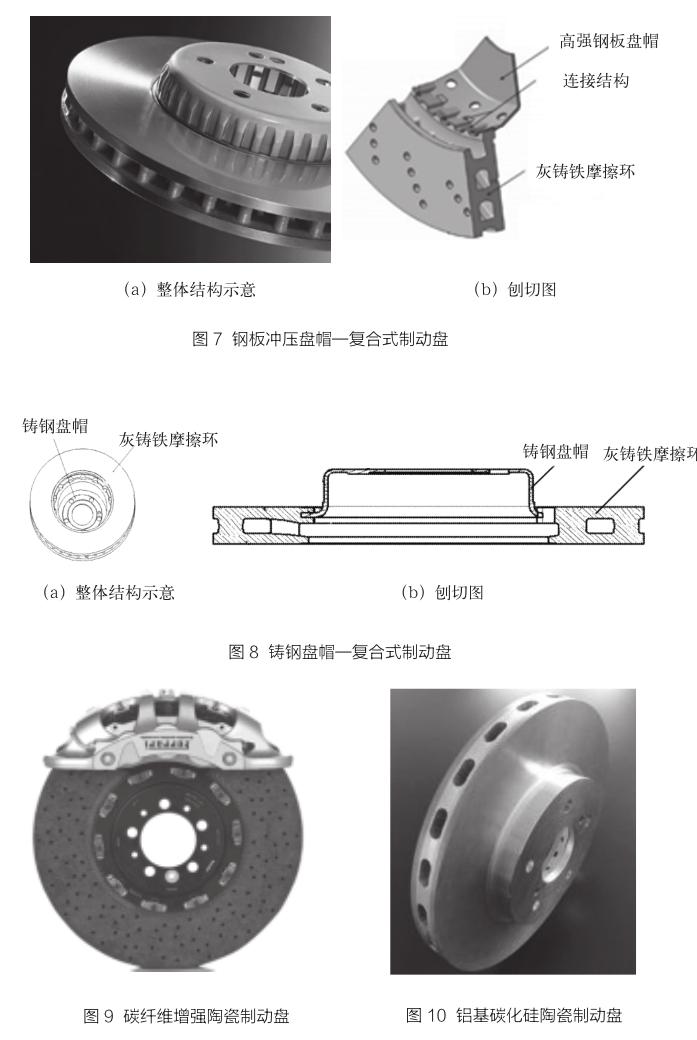

如图7所示的只在奔驰车型上应用的一种复合式制动盘,其盘帽为高强钢板冲压成型,摩擦环材料为常规灰铸铁材料,通过盘帽材料高强化,厚度减薄来实现轻量化。在盘帽和摩擦环配合连接区域进行过盈配合和锁紧结构设计来保证连接强度,这种连接方式对盘帽成型、摩擦环机加工和组装控制精度要求较高。

如图8所示的一种复合式制动盘,盘帽为铸钢材料,摩擦环仍为灰铸铁材料,生产工艺上为一体熔铸式,与鋁盘帽+灰铸铁摩擦环一体熔铸式的区别在于:需先铸造出铸钢盘帽,然后放入摩擦环铸造膜就中进行整体铸造成型。

3.3 陶瓷材料

3.3.1 碳纤增强陶瓷制动盘

如图9所示在部分赛车和高端跑车上应用的碳纤增强陶瓷制动盘,其属于复合式制动盘,盘帽根据性能要求可应用铝合金或钢质材料,摩擦环应用碳纤维增强陶瓷来实现减重,为进一步提升制动性能,其盘帽和摩擦环的连接形式一般为浮动式结构,轻量化效果最高可达到60%以上。碳纤增强陶瓷制动盘因材成本昂贵、生产工艺复杂和生产效率低等原因,仅能在赛车和高端跑车上应用,不适于在中低端车型上应用。

3.3.2 铝基碳化硅陶瓷制动盘

铝基碳化硅陶瓷制动盘在高铁和动车上已经成熟应用,当前尚未在汽车上得到应用,因摩擦环材料由常规的灰铸铁材料变为铝基碳化硅材料,故与其匹配的摩擦片也需要进行同步开发,国内外主机厂和科研结构也在尝试通过调整配方、调整生产工艺和更改摩擦片配方等途径来满足汽车制动盘性能的要求,如图10所示的粉末冶金铝基碳化硅陶瓷制动盘,轻量化效果可达到60%左右。但当前铝基碳化硅制动盘仍存在台架疲劳试验犁沟磨损较大、热性能不足、生产成本较高和生产效率低等问题需要进一步技术攻关。

4 结语

多材料组合应用是汽车轻量化的重要发展趋势,合适的材料用在合适的位置即能保证制动盘的制动性能,又能实现良好的轻量化效果。将盘帽由灰铸铁替换为铝合金材质的技术途径性价比最优,但因成本问题仅在国外中高端车型上得到批量应用,不同制动盘轻量化技术途径的选用需结合具体研发车型制动盘结构形式、车型定位和制动性能要求而定。