耐温抗盐型乳化降黏剂AFOP的合成及性能*

刘义刚,王艳萍,王秋霞,姜翠玉,刘 昊,张龙力

(1.中海石油(中国)有限公司天津分公司,天津300459;2.中国石油大学(华东)理学院,山东青岛266580)

0 前言

稠油资源极为丰富,总量约为9数11万亿桶,其中超过2/3 的是重油和沥青,稠油储量远高于常规原油,重油和沥青资源的有效开发将对世界能源供应产生重要影响[1-4]。大部分稠油具有高黏度和高密度的特性,开采和运输相当困难。目前稠油开发中常用的热采方法包括循环蒸汽吞吐(CSS)[5]、蒸汽驱油(SF)、原位燃烧(ISC)[6]、蒸汽辅助重力排水(SC)[7]等,同时还有掺稀油法、稠油改质降黏及化学药剂降黏等降黏方法。其中,化学药剂降黏法中的乳化降黏法受到普遍关注,而开发用量少、成本低的乳化降黏剂已成为关注的焦点之一[8]。

随着深井稠油尤其是海上稠油的不断开采,出现一些高温高盐油藏。在普通油藏中应用成功的化学剂,在高温高盐条件下,由于化学剂的结构易改变,导致现有乳化降黏剂起不到应有效果[9-10]。例如:一些可用于乳化降黏的乳化降黏剂中,OP 系列等非离子型乳化降黏剂抗盐但不耐温;对十二烷基苯磺酸类阴离子乳化降黏剂能耐温但不抗盐[11-12]。目前文献报道的耐超高温抗盐乳化降黏剂较少[13-14],远远不能满足海上稠油开采的实际需要。因此,研发耐高温、抗高盐,且界面张力低、表面活性强,能够满足海上高温高盐油藏稠油开采乳化降黏需求的乳化降黏剂十分必要[15]。本文针对渤海海区油田高温高盐等条件,设计合成了一种含氟耐温抗盐乳化降黏剂AFOP,通过引入刚性的苯环结构和含氟基团以期提高乳化降黏剂的耐高温性能[16-17],通过引入—SO3H 和—[CH2—CH2O]nH 基团以期利用基团间的协同作用提高乳化降黏剂的抗盐性能[18-19]。所设计的降黏剂分子同时含有—SO3H 和—CH2CH2O—两类亲水基团,兼具阴离子型和非离子型乳化降黏剂的性能优势,以期能够满足海上高温高盐油藏稠油开采的降黏需要。以耐温抗盐性、降黏性为指标,优化了降黏剂AFOP的合成条件,利用IR、GPC 和 NMR 表征了AFOP 的结构,考察了在高温高盐情况下降黏剂AFOP对几种稠油的降黏效果,并与商业乳化剂在高温高盐下的降黏效果进行了对比。

1 实验部分

1.1 材料与仪器

双酚AF、对羟基苯磺酸(有效含量65%),分析纯,上海阿拉丁生化科技股份有限公司;聚醚A(OP-10),工业级,山东优索华工科技有限公司;甲醛(有效含量37%)、氢氧化钠、浓硫酸(有效含量98%)、碳酸氢钠、氯化钠、六水合氯化镁、氯化钙,分析纯,国药集团化学试剂有限公司;脂肪醇聚氧乙烯醚硫酸钠(AES),安徽鹏腾实业有限公司;去离子水;渤海油区地层模拟水,矿化度8246 mg/L,主要离子质量浓度(单位mg/L)为:Ca2+221、Mg2+55、渤海稠油2-1:密度0.9781g/cm,黏度3500 mPa·s;渤海稠油2-2:密度0.9987 g/cm3,黏度7650 mPa·s;渤海稠油27-2:密度0.9785 g/cm3,黏度3000 mPa·s。

WCCF 微型磁力高压反应釜,西安太康生物科技仪器有限公司;Frontier 型红外光谱仪,珀金埃尔默股份有限公司;Water1525 型液相色谱仪、K100C型表面张力仪,德国克吕士公司;RVDV-IIIU旋转黏度计,美国博勒飞公司;JYW-200A型旋滴界面张力仪,承德市科承试验机有限公司。LT-15/11/B410型马弗炉,德国赫尔纳公司。

1.2 实验方法

1.2.1 降黏剂AFOP的合成

采用两种路线合成乳化降黏剂。

第一种方法——两步两段法。将0.015 mol 的双酚AF 加入反应釜中,加入50 mL 的水,滴加0.03 mol 的浓硫酸,加入一定量的对羟基苯磺酸、OP-10与甲醛水溶液,其中双酚AF 与对羟基苯磺酸的摩尔比为1∶4,OP-10加量为双酚AF摩尔量的6倍,甲醛加量为OP-10摩尔含量的3倍;开启搅拌,升温至80℃,羟甲基化反应4.5 h;然后升温至100℃,缩聚反应6 h;冷却,静置分层,取油相,加入NaOH 溶液中和至pH=8数9,即得橙黄色乳化降黏剂AFOP。

第二种方法——两步三段法。将0.015 mol 的双酚AF 加入反应釜中,加入50 mL 的水,滴加质量分数为40%的氢氧化钠水溶液,搅拌至双酚AF 溶解,加入对羟基苯磺酸与甲醛水溶液,开启搅拌,升温至80℃,羟甲基化反应1.5 h;加入OP-10 和甲醛水溶液,用质量分数为30%的硫酸溶液调节体系pH=3数4,继续于80℃下进行羟甲基化反应3 h;然后升温到100℃,缩聚反应6 h,其它同上,得橙黄色乳化降黏剂AFOP。

1.2.2 结构表征

红外光谱(IR)表征:用KBr 压片制样,采用Spectrum one 型红外光谱仪对合成的降黏剂AFOP进行分析,扫描范围为4000数400 cm-1。

核磁共振氢谱(1HNMR)表征:采用Bruker AMX-400 型核磁共振波谱仪对合成的降黏剂AFOP 进行分析,采用5 mm C/H 双频探头,脉冲间隔1.8 s。

凝胶色谱法(GPC)测试:采用Water1525 液相色谱仪对合成的降黏剂AFOP的相对分子质量及其分布进行分析,检测条件:Water 2414 检测器,PL aquqgel-OH MIXED 型色谱柱,流动相 A 为 0.2 mol/L NaNO3溶液、流动相 B 为 0.01 mol/L NaH2PO4溶液,载液流速1 mL/min。

1.2.3 性能测试

(1)界面张力测定

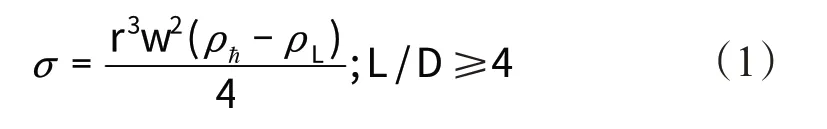

用矿化度8246 mg/L 的盐水配制质量分数为1.0%的降黏剂AFOP 溶液,用马弗炉高温300℃热处理24 h,加入一定量的质量分数为5%的NaOH溶液,调节溶液的pH 至9,参照中国石油天然气行业标准SY/T 5370—1999《表面及界面张力测定方法》,在转速5000 r/min、温度50℃的条件下采用JYW-200A型旋滴界面张力仪测定体系与渤海稠油2-1间的界面张力。按式(1)计算界面张力值:

式中,σ—界面张力,mN/m;ρħ—水相密度,g/cm3;ρL—油相的密度,g/cm3;ω—旋转速率,r/min;D(=2r)—测量液滴的宽度,mm;L—油滴的长度,mm。

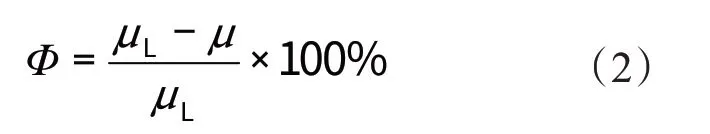

(2)降黏率测定

将渤海稠油2-1与上述所配制的降黏剂体系按油水比7∶3 混合,配制稠油乳状液,参照GB Q/XL 0506—2003《稠油乳化降黏剂》,在温度50℃、转速200 r/min 的条件下用旋转黏度计测定油水混合体系的黏度。按式(2)计算降黏率:

式中,Φ—降黏率,%;μL—降黏前原油的黏度,mPa·s;μ—降黏后原油的黏度,mPa·s。

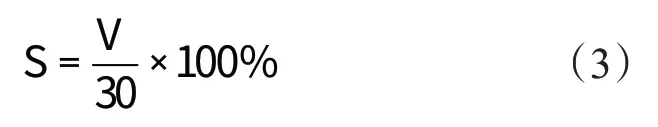

(3)乳液稳定性测试

将100 mL 的新配制的上述稠油乳状液迅速加入具塞量筒中,在50℃的恒温水浴中静置60 min,读取量筒下部出水体积V,按式(3)计算自然沉降脱水率S:

式中,S—自然沉降脱水率,%;V—稠油乳液静止后的脱水体积,mL;30—100 mL 稠油乳液的含水量,mL。

(4)抗盐性实验

分别用盐浓度为8246、6185、4123、2062、1030、515 mg/L的模拟盐水配制质量分数为1%的降黏剂AFOP溶液,将渤海稠油2-1与所配制的降黏剂体系按油水比7∶3 混合,配制稠油乳状液,恒温50℃,考察不同盐浓度下的AFOP 溶液对稠油的乳化能力,若能乳化形成水包油型乳状液,则说明该样品抗盐性良好。

2 结果与讨论

2.1 降黏剂AFOP的结构分析

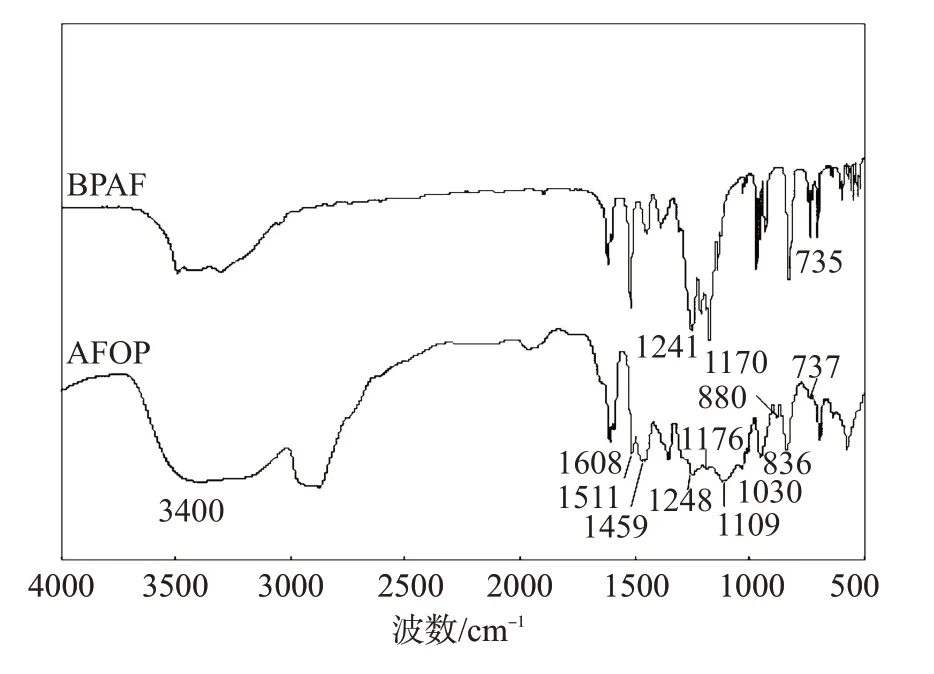

经GPC 测试分析,所合成的降黏剂AFOP 的数均相对分子质量为11196。原料BPAF和产物AFOP的红外谱图如图1所示。3400 cm-1的宽峰是O—H的伸缩振动吸收峰,1608、1511 和1459 cm-1是苯环的骨架伸缩振动区(三峰),880 cm-1是苯环四取代的吸收峰;1248、1176 cm-1为C—F 键的伸缩振动吸收特征峰,740 cm-1是 C—F 的弯曲振动吸收峰[20],产物AFOP 与原料BPAF 的这几个峰基本一致;836 cm-1处为CH2CH2O单元的吸收峰,1109 cm-1处出现氧乙烯链节上C—O 的伸缩振动吸收峰,2960数2880 cm-1处是长链烷基的吸收峰,证明在原料BPAF 上引入了长链烷基单元以及氧乙烯基单元,磺酸基官能团中S═O 特征峰出现在1030 cm-1处,表明BPAF上引入了磺酸基—SO3。综上表明,合成的产物是含有三氟甲基、磺酸基及氧乙烯基团的共缩聚物,为所设计的目标产物。

图1 原料BPAF和合成产物AFOP的红外光谱图

2.2 降黏剂AFOP的合成条件优选

2.2.1 合成路线优选

降黏剂AFOP的两种合成路线的主要区别是羟甲基化阶段反应体系的酸碱性差异。第一种合成路线中羟甲基化反应在酸性条件下进行,后再进行缩聚反应——“两步两段法”。第二种合成路线是先将双酚AF、对羟基苯磺酸和甲醛在碱性条件下进行羟甲基化反应,后调体系为酸性,加入OP-10进行羟甲基化反应,最后再进行缩聚反应——“两步三段法”。实验发现,“两步两段法”合成的AFOP,质量分数需达到1.5%以上才具有乳化降黏效果,而“两步三段法”合成的AFOP,质量分数为1%时的降黏率即达98%以上,且与渤海稠油间的界面张力可达10-1mN/m 数量级。“两步三段法”具有双重催化的作用,在碱性条件下,双酚AF和对羟基苯磺酸都生成相应的酚盐负离子,由于酚盐负离子的电子离域,可使双酚AF 以及对羟基苯磺酸中的苯环上羟基的邻位碳上带有负电荷,有利于与甲醛的羰基进行亲核加成反应,生成不同的羟甲基酚盐;在酸性条件下,甲醛的羰基质子化,使得羰基碳上带有正电荷,增加了甲醛羰基碳的亲电性,从而提高其与对羟基苯磺酸、双酚AF 以及烷基酚聚氧乙烯醚中苯环上亲电取代的活性。通过提高甲醛的活性可提高OP-10 的羟甲基反应效率,合成样品的有效成分含量更高,高温老化后,降黏剂的有效成分裂解后仍有降黏效果,因此以下采用第二种路线合成乳化降黏剂。

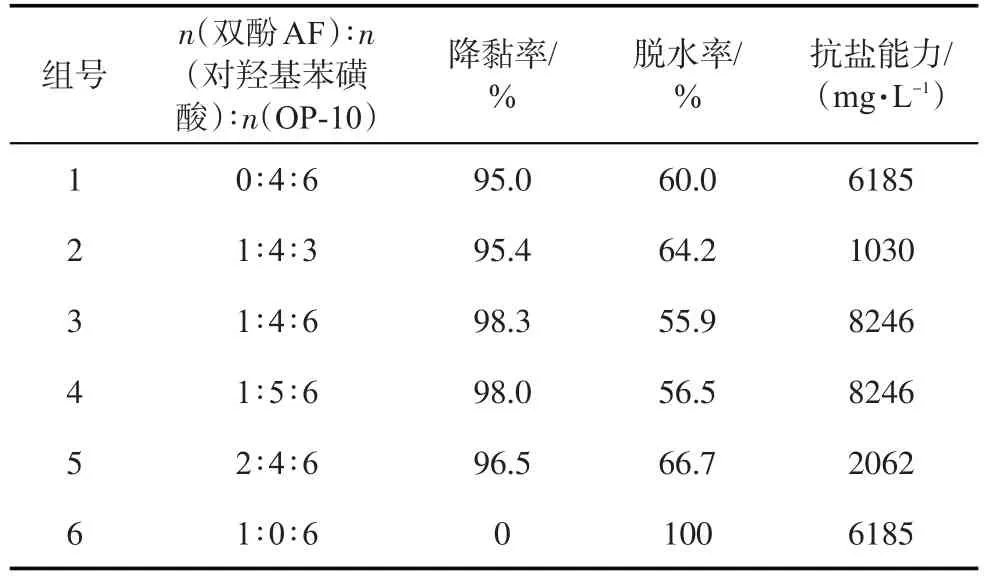

2.2.2 单体配比优选

不同单体配比下合成的降黏剂AFOP的稳定性和抗矿盐能力有所差异。固定羟甲基化阶段碱性条件下在80℃下反应1.5 h,酸性条件下在80℃下反应3 h,然后在100℃下缩聚反应6 h,合成出不同单体配比的降黏剂。以其可耐最高矿化度的盐溶液配制质量分数为1%的水溶液,按油水比为7∶3配制稠油乳状液,恒温50℃,测定乳状液的出水率及降黏率,结果见表1。由表1中第2、3组实验结果对比可知,缩聚反应中必须有足够量的OP-10,才能保证降黏剂的抗盐能力。由第1、3、5组实验结果对比可知,双酚AF的加量需适宜,当双酚AF较多时,降黏效果反而变差,可能的原因是反应过程中较多双酚AF 被羟甲基化,进行缩聚反应时,引入了过多的刚性结构与三氟甲基,使得最终产品的相对分子质量增大,水溶性变差;若不添加双酚AF,合成产物的乳化降黏效果降低,说明降黏剂分子中引入三氟甲基后提高了耐温性,从而提高其在高温下的乳化降黏效果。由第3、4、6 组实验结果对比可知,反应单体中不含对羟基苯磺酸单体时,所合成的降黏剂不能使稠油乳化,且要有足够的对羟基苯磺酸,才能保证降黏剂的抗盐能力。考虑乳化降黏剂耐温抗盐能力以及乳状液的稳定性,确定最佳双酚AF、对羟基苯磺酸、OP-10配比为1∶4∶6。

表1 单体摩尔比对所合成降黏剂的性能影响

2.2.3 合成条件优选

为获得最佳耐温抗盐性能样品,对降黏剂AFOP 的合成条件进行优化,主要对碱性条件下羟甲基化反应时间和反应温度,酸性条件下羟甲基化反应时间和反应pH,OP-10 与HCHO 摩尔比,缩聚反应时间和反应温度等实验条件进行了优化,测定不同条件合成样品的降黏率,具体实验条件及降黏率如表2所示。除特殊指出外,羟甲基化阶段碱性条件下在80℃下反应1.5 h,酸性条件下在80℃反应3 h,pH=3数 4,OP-10 和HCHO 的摩尔比为1∶3,最终在100℃下缩聚反应6 h。由表2可知,碱性条件下羟甲基化反应进行1.5 h 时,降黏率即可高达98%,而进一步延长反应时间后降黏率变化不大。碱性条件下羟甲基化反应温度过低,会导致羟甲基化不完全,影响产品的降黏性能;当温度为80℃时反应以羟甲基化为主;若进一步升高羟甲基化阶段的温度,体系中羟甲基化后的中间体进行缩聚反应,且反应速率随温度升高逐渐增加,使羟甲基化反应不完全,合成的样品有效成分含量低,高温老化后降黏效果差。羟甲基化阶段酸性条件下反应3 h 后三种主要原料的羟甲基化反应基本完成。在酸性条件下发生的是碳正离子的亲电反应,当pH值较高时,反应体系中无足够的氢离子使甲醛质子化形成碳正离子,从而影响羟甲基化反应的进行,使合成的样品经高温老化后失去乳化降黏效果,当体系的pH值为3数4时,产物对稠油的降黏率可高达 98%以上。OP-10 和 HCHO 的摩尔比为 1∶3 时,产物对稠油的降黏率最高。可能的原因是若甲醛量不足,羟甲基化反应不充分,缩聚反应合成的降黏剂有效成分含量低,当增加甲醛的量时,发生在苯酚环上的多元羟甲基化反应也会相应增加;但若甲醛过量时又会导致反应过度而达到反效果。缩聚反应时间为6 h 时,降黏率高达98%以上。随着反应时间延长,体系中羟甲基含量增大,导致缩聚反应的速率加快,当羟甲基含量达到一定的值后,缩聚反应的速率大于羟甲基化反应的速率[21],且一般来说,反应时间越长,缩合度越高,相对分子质量越大[22]。但只有适中的相对分子质量,才能使三元缩聚物进入油水界面并形成稳定的乳状液,从而获得较高的降黏率。当缩聚反应温度较低时,反应以羟甲基化为主,缩聚反应难以正常进行,使合成出的产品经高温老化后失去降黏效果;当温度过高时,产物对稠油的降黏率没有明显提高,反而有所降低。综上所述,得出降黏剂AFOP 最佳合成条件如下:BPAF、PHSA 和OP-10 的摩尔比为1∶4∶6,羟甲基化阶段碱性条件下在80℃下反应1.5 h,酸性条件下在80℃反应3 h,pH=3数 4,OP-10 和HCHO 物质的量的比为1∶3,最终在100℃下缩聚反应6 h。

表2 降黏剂AFOP合成条件优化

2.3 降黏剂AFOP的性能

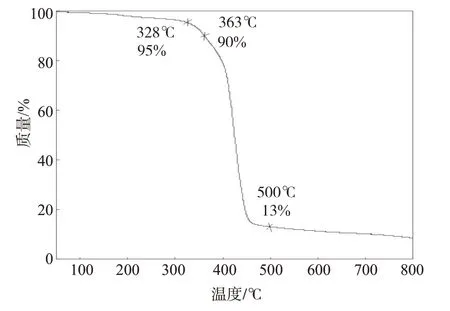

2.3.1 热稳定性

图2为乳化降黏剂AFOP 的热重曲线。样品AFOP在300℃之前,由于聚合物的分子中含有亲水基团,聚合物失重较为缓慢,样品容易吸收空气中的水分挥发;由于小分子基团受热分解,使样品在350℃左右失重加快。但当温度达到363℃时,聚合物的残留量仍高达90%以上,说明所合成的乳化降黏剂AFOP的耐温性能优良。

图2 AFOP的热重曲线

2.3.2 抗温耐盐性能

用矿化度为8246 mg/L的盐水配制一系列浓度(质量分数)的乳化降黏剂AFOP 溶液,经高温300℃、24 h 老化处理后,将水溶液的 pH 调到 9,按油水比7∶3 配制稠油乳化液,在50℃下稠油的降黏率及稠油乳化液的脱水率,结果见图3。由图3可知,当AFOP加量较低时,老化后降黏剂的乳化效果较差甚至失去乳化效果;当AFOP 加量达到1%时,稠油的降黏率达到98%,继续增大AFOP加量,稠油的降黏率和乳状液的稳定性变化不大。可能原因是当乳化降黏剂加量太小时,难以形成以水为连续相的O/W 乳液体系,随着乳化降黏剂加量的增大,形成了O/W 乳状液,使体系的黏度急剧下降;随乳化降黏剂加量的进一步增大,体系变得稳定且整个体系仍然以连续的水相为主,此时稠油乳状液黏度变化很小[23]。因此,实际应用时乳化降黏剂加量为1%数1.2%即可达较好的乳化降黏效果,而且可以满足海上高温高盐油藏稠油开采的需要。

图3 高温老化后不同浓度AFOP对稠油的降黏率及乳状液的脱水率

2.3.3 对不同稠油的降黏效果

高温老化处理前后乳化降黏剂AFOP对不同稠油的乳化降黏效果见表3。由表3可以看出,高温处理前后AFOP 的降黏性能无明显变化,说明所合成降黏剂AFOP 的抗温耐盐性好,对不同油品都具有良好的乳化降黏效果。

表3 高温处理前后AFOP对不同稠油的降黏效果

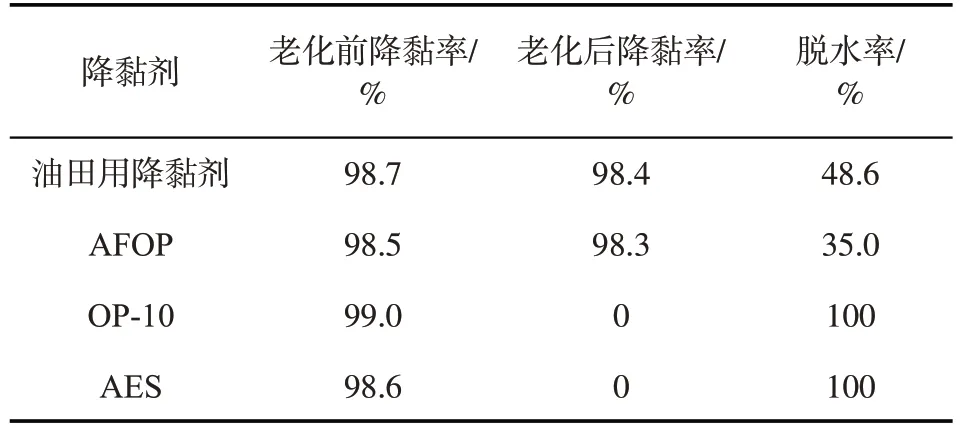

2.3.4 与商品乳化剂的性能对比

为进一步了解AFOP的乳化降黏性能和实际应用价值,设计了平行对比实验,对比了FOP、商品乳化剂OP-10、AES 和油田用降黏剂[14]的乳化降黏性能,结果见表4。由表4可见,常温下AFOP 具有与商品乳化剂及油田用降黏剂相当的乳化降黏能力,高温老化处理后降黏剂AFOP具有与油田用降黏剂相当的乳化降黏能力,降黏率仍达98%以上,但降黏剂OP-10和AES已失去了乳化效果。由此可知,合成的降黏剂AFOP乳化降黏效果较好。

表4 AFOP和油田用降黏剂的乳化降黏性能比较

3 结论

以双酚AF、对羟基苯磺酸和OP-10 为主要原料,采用两步三段法成功合成降黏剂AFOP,通过单因素实验法得出的最佳合成条件为:BPAF、PHSA和OP-10 的摩尔比为1∶4∶6,羟甲基化阶段碱性条件下在80℃下反应1.5 h、酸性条件下在80℃反应3 h,pH=3数 4,OP-10 和HCHO 摩尔比为1∶3,最后在100℃下缩聚反应6 h。

所合成的降黏剂AFOP 具有优良的热稳定性,当降解温度达到363℃时,残留量仍在90%以上;AFOP在高温高盐情况下仍具有优良的乳化降黏效果,在矿化度为8246 mg/L 的模拟盐水体系中,300℃下高温老化24 h 后,对渤海稠油的降黏率仍能保持98%以上,界面张力可达到10-1mN/m 数量级;且对几种稠油都有较好的乳化降黏效果,降黏率均达97%以上。AFOP是一种抗温耐盐性能优异的乳化降黏剂,有望应用于高温高盐油藏的开采。