SGZ900/1050型刮板输送机的优化研究

谢 翔

(西山煤电股份有限公司马兰矿,山西 太原 030205)

马兰矿18506综采工作面采用SGZ900/1050型刮板运输机,其额定输送能力为2000t/h,驱动电机的功率为525kW,减速器的减速比为1:33,采用了中双链的结构形式,刮板链规格为Φ38mm×126mm,链环的破断负荷为1810kN,其主要包括了机头传动结构、液压控制系统、刮板链、阻链器、启动装置等结构。受落煤冲击载荷变化的影响,刮板输送机整体结构的强度不足,导致局部出现变形,频繁的卡链、断链严重影响了刮板输送机的稳定运行。同时该刮板输送机系统在应用过程中存在着滑动现象,给安全使用造成了较大的隐患。因此该矿成立了专门的技术攻关小组,对所用的刮板输送机进行优化,取得了明显的改善效果,具有极大的应用推广价值。

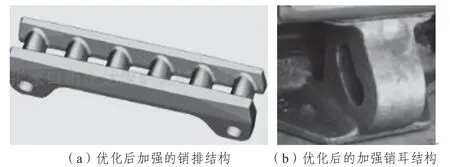

1 刮板输送机的销排座及销耳结构的优化

刮板输送机在使用过程中不但需要承受采煤机的重量和工作载荷的冲击作用而且还需要克服采煤机滑动力,确保采煤机综采作业时的稳定性。其受力主要集中在刮板输送机的销排和销排座的位置,频繁导致该处受力变形,因此针对性地对刮板输送机的销排和销排座进行优化处理。在刮板输送机的中部槽上设置具有加强结构的单耳[1],同时对该销耳的结构进行加厚处理,在现有厚度的基础上增加10mm,确保其结构强度要比刮板输送机前端的连接件的强度大,这样当刮板输送机在工作受力较大时,优先破坏连接件的结构而保护了销耳结构,避免刮板输送机的中部槽受力整体出现破断。优化后的刮板输送机的加强型销排和销耳结构如图1所示。

图1 优化后的销排座机销耳结构示意图

2 刮板输送机防滑性能的优化

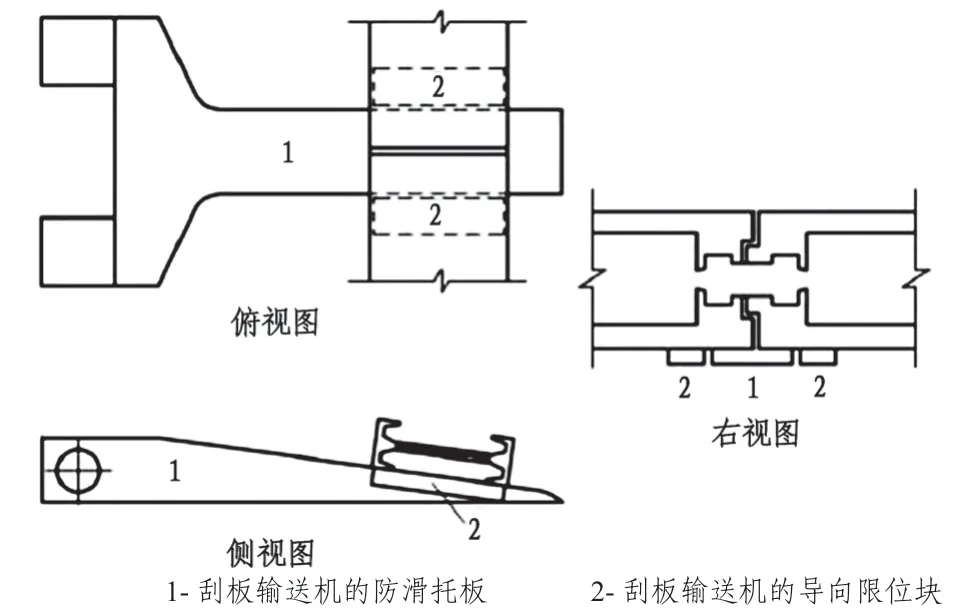

该矿18506综采面的平均倾角约为4.5°,刮板输送机在工作过程中受采煤机受力冲击、刮板输送机自身重力及运煤阻力的作用下极易产生下滑,影响物料输送时的安全性和效率。因此在斜面上应用的刮板输送机应优先采用机架底部全封闭框架式结构[2],能够有效地降低刮板输送机工作过程中对煤层的比压,进而降低刮板输送机在运行过程中的运行阻力,降低刮板输送机工作过程中的下滑可能性。

根据SGZ900/1050型刮板运输机结构特性及综采面的实际情况,在刮板输送机中部的槽底处加上一个防止刮板输送机后侧机架下滑的定位块,将定位块设置在防滑托架的两侧,整体结构如图2所示。

图2 刮板输送机防滑托架结构示意图

在应用过程中,将导向限位块设置在刮板输送机的中部槽的单节节点位置,在该位置设置一个防滑装置[3],利用液压千斤顶和链条来将刮板输送机底座的挡板进行固定。由此,利用刮板输送机的斜拉牵引式结构和防滑托板使刮板输送机后侧机架共同构成一个稳定的三角防滑体系,能够有效地降低刮板输送机在运行过程中的稳定性。

3 设置挡煤矸板及双链刮板输送机结构

由于传统的刮板输送机在使用过程中其尾部会集聚大量的回煤,但由于结构限制并不能对集聚在该处的回煤进行有效的清理,给刮板输送机的稳定运行带来了较大的隐患。为了提升对刮板输送机尾部回煤的可清理性,在刮板输送机机尾的位置设置了回煤排出窗,确保能够及时将刮板输送机尾部处集聚的煤炭清理出来。为了降低回煤的集聚,同步在刮板输送机的千斤顶控制机构处设置了一组挡煤矸板,增加了防止煤矸石滑入人行通道的能力。

为了防止综采作业过程中的煤炭从刮板输送机的中部槽处滑落,给人员和设备安全造成损坏,因此将马兰矿SGZ900/1050型刮板运输机的链条传动结构更改为准边双链条结构[4],不仅能够有效地增加刮板输送机中部槽位置的储煤空间,而且能够与刮板、中部槽形成网格状的防护结构,有效地防止综采作业过程中煤炭的自溜,降低链传动系统工作过程中的磨损。

该刮板输送机系统自2018年优化后投入应用以来,未再发生过销排座断裂事故,且在实际应用过程中刮板输送机的运行稳定性得到了极大的提高,工作过程中的滑动量保持在了15mm以内,完全满足井下综采自动化的要求。

4 结论

针对马兰矿18506综采面所使用的SGZ900/1050型刮板运输机在工作中存在的整体结构的强度不足,导致局部出现变形,影响刮板链运行时的稳定性和物料输送作业安全的现状,本文根据所用刮板输送机的实际情况,同时结合煤矿井下综采面的实际地质环境,提出了刮板输送机的结构优化方案,根据在煤矿井下的实际应用表明:

(1)对刮板输送机的销排和销排座进行优化处理,在刮板输送机的中部槽上设置具有加强结构的单耳,使其结构强度要比刮板输送机前端的连接件的强度大,优先破坏连接件的结构而保护了销耳结构,避免刮板输送机的中部槽受力整体出现破断;

(2)利用刮板输送机的斜拉牵引式结构和防滑托板使刮板输送机后侧机架共同构成一个稳定的三角防滑体系,能够有效地降低刮板输送机在运行过程中的稳定性;

(3)刮板输送机的准边双链条结构,不仅能够有效地增加刮板输送机中部槽位置的储煤空间,而且能够与刮板、中部槽形成网格状的防护结构,有效地防止综采作业过程中煤炭的自溜,降低链传动系统工作过程中的磨损。