发泡剂对水性聚氨酯仿麂皮性能的影响

狄守月,王建明

(北京服装学院材料科学与工程学院,北京 100029)

传统的合成革涂层剂以溶剂型的聚氨酯(PU)为主,其中含有大量的DMF 等有害溶剂[1],在生产过程中,水会将涂膜内的DMF 置换出来,对环境造成污染,并且DMF 在皮革中容易残留,从而使产品存在安全问题[2-3]。随着环保要求的提高,人们相继开发了以水为溶剂的水性聚氨酯(WPU)涂层剂,水性聚氨酯具有无毒、无臭味、无污染、不易燃烧等优点,同时水性聚氨酯用作织物涂层具有成膜性好,遮盖力强,黏结牢固,涂层光亮、平滑、耐曲折、易于清洁保养等特点,因此水性聚氨酯得到了广泛应用[4-8],目前诚远皮革科技有限公司已经生产出水性家具革、水性PU革等,金山环材制作了干法和湿法水性PU 产品(如JT-18056、JT-18057)。为了增加水性聚氨酯合成革的透气性、丰满性、柔软性,让合成革和真皮有相似的手感,发泡层的存在尤为重要[9]。

发泡的方法可以分为化学发泡法和物理发泡法。化学发泡法又称为热分解发泡法,其原理是添加化学发泡剂的涂层在加热干燥的过程中,发泡剂受热分解产生气体,从而在涂层中形成很多泡孔。物理发泡法,一种是加入主要成分为表面活性剂的发泡剂,降低表面张力,通过物理机械搅拌鼓入空气,从而形成泡沫,然后再通过干燥,使其形成具有泡孔结构的发泡涂层;另一种是加入一种微小的球状塑料颗粒,受热时壳内气体膨胀,微球体积增大,同时微球外壳不会破裂,仍保持一个完整的密封球体。物理发泡法可以避免有毒气体的产生,不会对人体造成危害[4,10]。本实验采用物理发泡法的第2种,虽然发泡层可以改变合成革的透气性、柔软性、丰满性,从而提高合成革的手感,但是也会影响合成革的其他性能,如顶破强力、耐静水压等,因此需要控制发泡剂在溶液中的比例[11-12]。

制备不同发泡剂用量的WPU 溶液,在莫代尔基布上涂覆相同的量,烘干、焙烘制备不同发泡剂用量的仿麂皮。通过测定仿麂皮的静水压、透气性、硬挺度、顶破强力来确定仿麂皮最佳的发泡剂用量。

1 实验

1.1 材料与仪器

药品:2426A 水性聚氨酯WPU(浙江德美博士达有限公司),Tx-31 发泡剂(东莞市鸿鼎化工有限公司),氢氧化钠(分析纯,国药集团化学试剂有限公司)。

织物:莫代尔纤维针织布(商业用品,220 g/m2,乐信布业)。

仪器:Datacolor 500测色配色仪[Datacolor商贸(上海)有限公司],OEM 电子精密天平[奥豪斯国际贸易(上海)有限公司],BPG-9140A 电热鼓风干燥箱(上海一恒科技有限公司),H22-X30电磁炉(杭州九阳生活电器有限公司),CAC150透气度试验机(英国Veri-Vide 公司),HDO26N电子织物强力仪(南通宏大实验仪器有限公司),Y-014 Hydro Static Head Tester(Sdlatlas 公司),M003B 自动悬臂式硬挺度试验机(锡莱-亚太拉斯有限公司),FFD-1定压厚度测量器(深圳市鑫腾明计量仪器商行),JEOL JSM-6360LV 扫描电镜(日本电子公司)。

1.2 水性聚氨酯仿麂皮的制备

基布的预处理:将莫代尔基布用NaOH 水溶液处理,以去除基布表面的油污。

涂料的制备:取300 g WPU置于烧杯中,加入不同质量的发泡剂(对WPU质量)、2%的增稠剂,将混合液在磁力搅拌上搅拌均匀,制得不同发泡剂用量的水性聚氨酯溶液。

仿麂皮的制备:准备3块莫代尔基布(基布的尺寸大于19 cm×24 cm即可),准确称取并记录其质量;将WPU 溶液用刮刀通过全透网(规格19 cm×24 cm,见图1)涂覆到基布上,放入70 ℃的电热鼓风干燥箱中烘15 min;重复上述操作,直至3块基布上有相同质量的WPU,然后在120 ℃焙烘,得到不同发泡剂用量的仿麂皮,记录仿麂皮的质量。

图1 全透网规格

1.3 测试

1.3.1 耐静水压

参照GB/T 4744—2013 静水压法,在Hydro Static Head Tester上测试。

1.3.2 硬挺度

参照GB/T 18318.1—2009 斜面法,在自动悬臂式硬挺度试验机上测试。

1.3.3 透气性

参照GB/T 5453—1997,在透气度试验机上进行测试,测试面积为20 cm2,压强为200 Pa。

1.3.4 顶破强力

参照GB/T 19976—2005钢球法,在电子织物强力仪上测试。实验中采用的钢球直径为25 mm,试验机的速度为300 mm/min。

1.3.5 仿麂皮的厚度

通过定压厚度测量器,在2 kPa 的压力下测量仿麂皮的厚度。

1.3.6 成膜性

配制不同发泡剂用量的WPU溶液,将发泡浆料均匀涂覆在规格为80 mm×30 mm×4 mm的聚四氟乙烯凹槽中,干燥后测定膜的厚度,膜的厚度与玻璃板凹槽深度的比值,即为涂层的成膜数值。

1.3.7 表观形貌

通过扫描电镜拍摄仿麂皮的表观图和截面图。

2 结果与讨论

2.1 发泡剂用量对仿麂皮耐静水压、硬挺度、透气性的影响

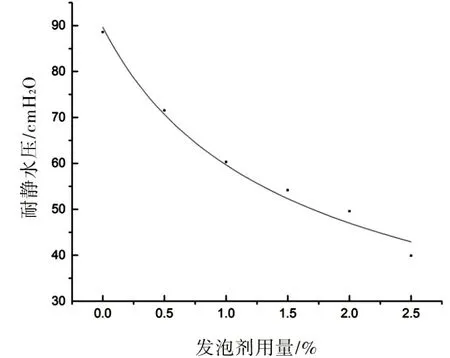

按1.2 的实验工艺制备仿麂皮,测不同发泡剂用量仿麂皮的耐静水压、硬挺度、透气率,结果如图2~4所示。

由图2~4可知,随着发泡剂用量的增大,仿麂皮的耐静水压、硬挺度逐渐减小,而透气率逐渐增大。这是因为随着发泡剂用量的提高,泡孔量增多,仿麂皮表面的空隙增多,再加上泡孔内气体的作用,使得涂层的硬度下降;而涂层空隙的增多使得仿麂皮的耐静水压减小,透气性增大。但是下降或者增大的趋势逐渐变缓,主要原因是发泡剂的引入对仿麂皮的性能影响较大,同时发泡剂对仿麂皮性能的影响有一定的限度。透气性改善较小的原因是微球发泡剂所发泡孔为封闭式,球壳不会破裂,没有空隙的生成。

图2 发泡剂用量对耐静水压的影响

图3 发泡剂用量对硬挺度的影响

图4 发泡剂用量对透气率的影响

2.2 发泡剂用量对仿麂皮顶破强力的影响

按1.2 的实验工艺制备仿麂皮,测不同发泡剂用量仿麂皮的顶破强力,结果见图5。

由图5可知,随着发泡剂用量的增加,顶破强力逐渐减小。这是因为发泡剂用量提高,泡孔的数量增加,内部缺陷增多,在顶破强力实验中容易造成应力集中,使仿麂皮在较低的应力作用下被破坏,从而导致顶破强力减小。

2.3 不同发泡剂用量下WPU仿麂皮的厚度

由表1 可知,随着发泡剂用量的增加,WPU 仿麂皮逐渐变厚。这主要是因为随着发泡剂用量的增多,仿麂皮厚度方向泡孔增多,而泡孔为封闭式,从而会使仿麂皮的厚度增大。加入发泡剂,WPU仿麂皮明显变厚,这说明引入发泡剂后明显改善了仿麂皮的手感和回弹性。

表1 WPU仿麂皮的厚度

2.4 不同发泡剂用量下WPU的成膜性

由表2 可知,随着发泡剂用量的增加,WPU 的成膜性有所增强。这是因为微球发泡剂发泡后使WPU膜变厚。

表2 WPU的成膜性

2.5 不同发泡剂用量下仿麂皮的表观图和截面图

2.5.1 不同发泡剂用量下仿麂皮的表观图

由图6可知,随着发泡剂用量的提高,表面凸起的封闭式泡孔增多,仿麂皮表面的空隙增多,达到一定的量后,仿麂皮表面出现破裂现象。内部微观缺陷增多。这与仿麂皮性能随着发泡剂用量变化趋势的分析结果一致。由图6d可知,当发泡剂用量达到3.0%后,仿麂皮表面开始出现裂痕,这会严重影响仿麂皮的性能,因此需要将发泡剂的用量控制在一定的范围内。

2.5.2 不同发泡剂用量下仿麂皮的截面图

由图7可知,由于该发泡剂为封闭式发泡剂,因此对仿麂皮透气性的改善效果并不明显。随着发泡剂用量的增多,WPU 涂层内部泡孔数量增多,从而影响仿麂皮的性能。这与仿麂皮性能变化的原因相符合。

图7 仿麂皮的截面图

3 结论

(1)随着发泡剂在溶液中用量的增加,仿麂皮的耐静水压、硬挺度、顶破强力均下降,而透气率上升。WPU 的厚度随着发泡剂用量的增加而增大,使WPU膜成膜性越来越好。

(2)发泡剂用量需要控制在一定的范围内,最佳发泡剂用量为2%,仿麂皮的耐静水压为50.6 cmH2O,硬挺度为2.56 mN·cm,透气率为0.693 mm/s,顶破强力为363.5 N。此时仿麂皮的手感丰满,更加接近真皮的手感。