定型机助剂喷雾施加工艺应用实践

丁文才

(荆州职业技术学院,湖北 荆州434002)

定型整理是印染生产过程中最重要的工序之一,主要是在轧车浆槽添加和浸轧各种功能助剂,如硅油、树脂等整理剂,来改善织物的手感、滑移、颜色、外观等性能,对非纯棉品种,还可以起到稳定尺寸的作用。常用拉幅定型机(如门幅士定型机)来完成定型整理。

定型整理也是染化料助剂和能源消耗最大的环节之一。采用轧车浆槽添加助剂,通常要求出缸时湿的织物进行预烘后再过轧车浆槽轧液,成本居高不下;对于一些需要混加阴、阳离子助剂到织物上的工艺,为了减少浆污的产生,需要2次过机且需要经常更换浆槽底浆。

定型机助剂喷雾施加工艺,是采用喷雾的方法将助剂施加到织物上,不需要烘干织物,可以很好地解决传统轧车浆槽添加助剂的缺陷,具有节能、省浆、施加均匀等优点。

1 助剂喷雾施加系统工作原理

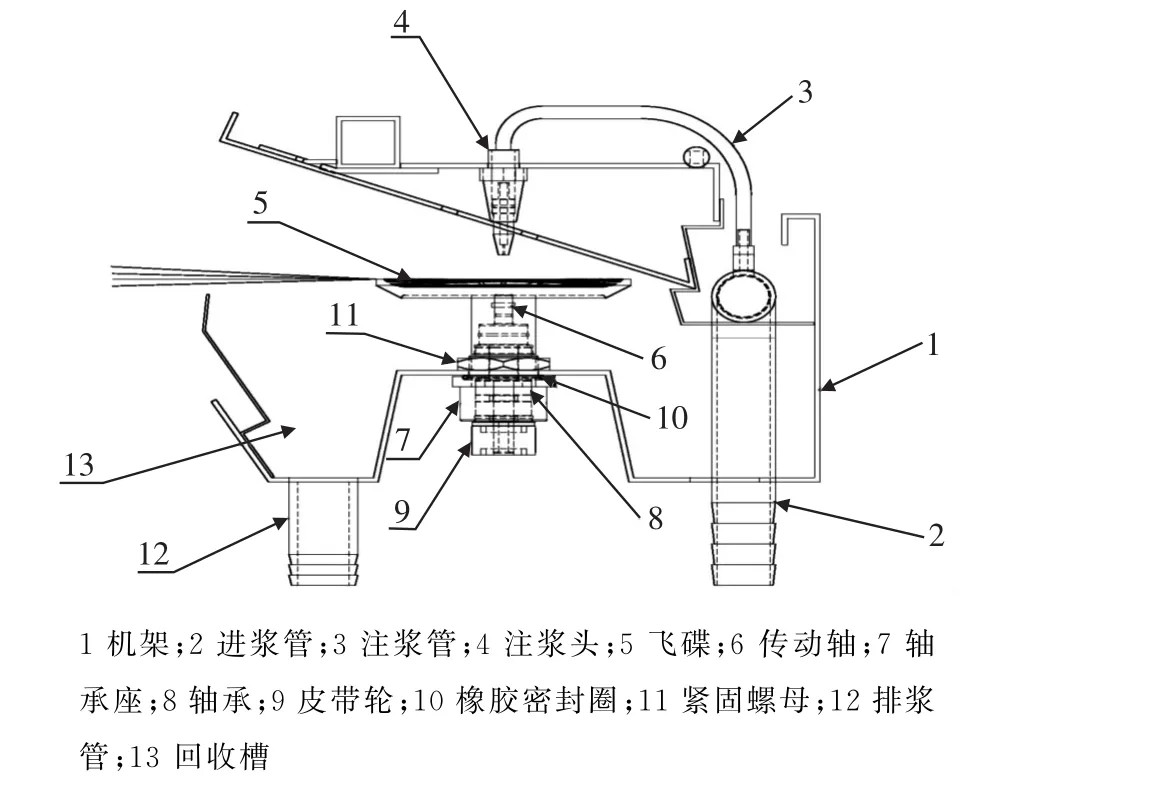

助剂施加方法,是将助剂液体在高速旋转“碟片”受到强力的离心力作用形成水膜,并被“碟片”上的离心线切割成微米级线性水雾,高速强力喷射到布料表层,再经过小轧车均匀渗透于布料纤维层的技术,达到快速渗透于布料纤维层的目的。飞碟喷雾组件装置如图1所示。

系统配备有回收槽,可回收布料幅宽外不被布料所吸的助剂。助剂施加过程中,可确保全幅布料(纬向)均匀且连续施加,施加量可依需求而先行设定。在运转过程中,系统会依定型机速度变化,根据计算依靠流量计回传数据而自动调整,确保全程(经向)施加助剂量相等,织物品质一致。同时系统配备有一键自动清洗,减少人工清理,方便更换助剂。

图1 飞碟喷雾组件

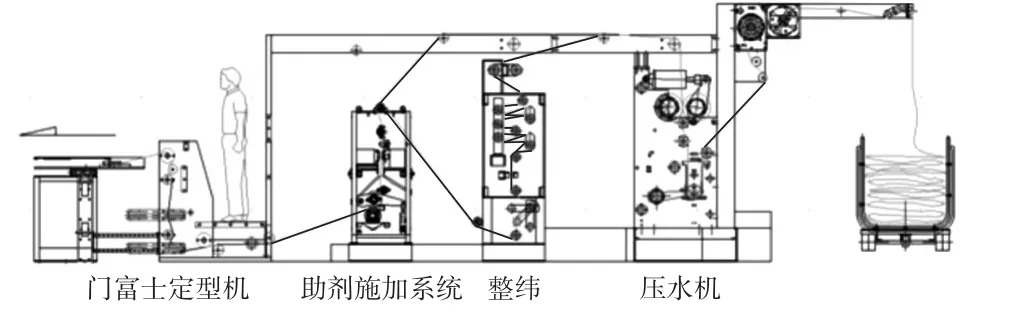

喷雾施加助剂整机通常以图2的形式排列安装。

图2 助剂施加系统在定型机上的安装示意图

2 助剂喷雾施加工艺与轧车浆槽施加工艺的比较

2.1 传统方法助剂施加流程

普通助剂施加工艺流程:出缸湿布→烘干→浆槽轧液→自动整纬→拉幅热定型→落布或卷装。

阴阳离子助剂混合施加工艺流程:出缸湿布→烘干→浆槽轧液加阳离子类助剂→自动整纬→拉幅热定型→落布→浆槽轧液加阴离子类助剂→自动整纬→拉幅热定型→落布或卷装。

2.2 助剂喷雾施加工艺流程

普通助剂施加工艺流程:出缸湿布→轧水→喷雾加助剂→自动整纬→拉幅热定型→落布或卷装。

阴阳离子助剂混合施加工艺流程:出缸湿布→烘干→浆槽轧液加阳离子类助剂→喷雾加阴离子类助剂→自动整纬→拉幅热定型→落布或卷装。

2.3 定型机助剂喷雾施加工艺的优势

(1)减少一次烘干工序。出缸湿布直接施加助剂,可以节约大量的烘干成本,提高生产效率。通常的烘干成本以1 t棉类织物计算包含:高压蒸气140 kg、电200 k Wh,工时6 h。

(2)满足阴阳离子助剂混合施加的工艺。传统方法轧液的浆槽中会在第2次轧液阴离子类助剂时,织物已经加上的阳离子类助剂会脱落混合到浆槽中,与阴离子类助剂产生反应出现浆污并被轧到织物表面,出现品质问题。

定型机助剂喷雾施加是直接喷在已经轧过阳离子类助剂的织物上,并且不会从织物上脱落阳离子类助剂混入到喷雾施加系统中发生反应,也就不会产生浆污的品质问题。

(3)带液量调节灵活。定型机助剂喷雾施加工艺根据需要可以做到增加轧余率0%~150%(具体以织物表面不滴液为准),生产更加灵活;而传统助剂施加工艺通常是固定轧余率或调整轧车压力在20%以内调整轧余率。

(4)系统母液不受污染。传统助剂施加工艺加工中,食毛类织物的毛尘、未固色的织物染料会在经过浆槽浸轧后掉落到浆槽中,导致浆槽中积累了大量的毛尘和染料,硅软油会聚集在毛尘颗粒表面,形成浆污,污染织物造成“油点”等品质问题;定型机助剂喷雾施加工艺喷在织物表面的浆液不会再滴落,系统母液不会造成这种污染。

(5)浆液浓度均匀。传统方法浆槽轧液的助剂特别是固色剂和硅软油类存在“抢”的现象,浆槽中助剂浓度实际有不同程度的波动;助剂喷雾施加工艺是通过喷雾方式主动施加,喷在织物表面的浆液不会再滴落,所以系统的助剂浓度稳定。

(6)残液少。传统方法浆槽为了保证浆液浸轧均匀不干浆,通常至少保证70 L的浆液,更换不同的织物加工造成至少70 L的浪费;而助剂喷雾施加工艺只需要保留管路水泵浆液即可,通常最少可以做到10 L左右,相对于传统方法减少了浆液损失。

3 应用试验

3.1 试验材料

织物18.22 tex精棉棉氨针织物,天蓝色;吸水硅软油PF02(广东德美精细化工股份有限公司);氯水牢度固色剂TX202(广州日化化学有限公司)。

3.2 试验设备

Monfongs 328定型机(中国恒天立信工业中山门富士);DBS-PZJ-15定型机助剂喷雾施加设备(佛山市顺德区德博仕机械设备有限公司)。

3.3 定型工艺

车速24~28 m/min;温度160℃×8节;温控设置:VMT程序110℃×10 s;喷浆助剂量设定:7.0 RH%。

3.4 试验对比条件

条件1:湿布→烘干→干布定型加浆成品。

处方:吸水硅软油PF02 10 g/L+氯水牢度固色剂TX202 20 g/L。

条件2、条件3、条件4、条件5:湿布→定型机助剂喷雾施加→定型。

处方:PF02的浓度是条件1处方的2倍、2倍、2.5倍、4倍;TX202的浓度是条件1处方的2倍、3倍、3.5倍、4倍。

3.5 应用性能测试方法

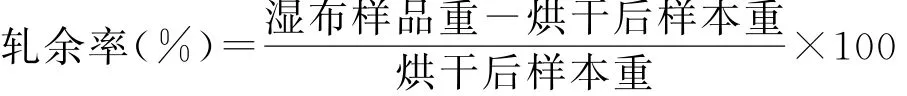

(1)轧余率

试验织物经轧烘后,剪左、中、右共5个点,每个约100 cm2,采用60℃烘干2 h后称重。

(2)车速 为温控系统稳定后记录的定型机针链速度。

(3)手感 采用2人评估取平均意见的方法。

(4)吸水性 采用JIS L 1907:2010测试。

(5)耐氯水牢度 采用JIS L 0884 A法测试。

4 结果与讨论

4.1 浓度对应用性能的影响

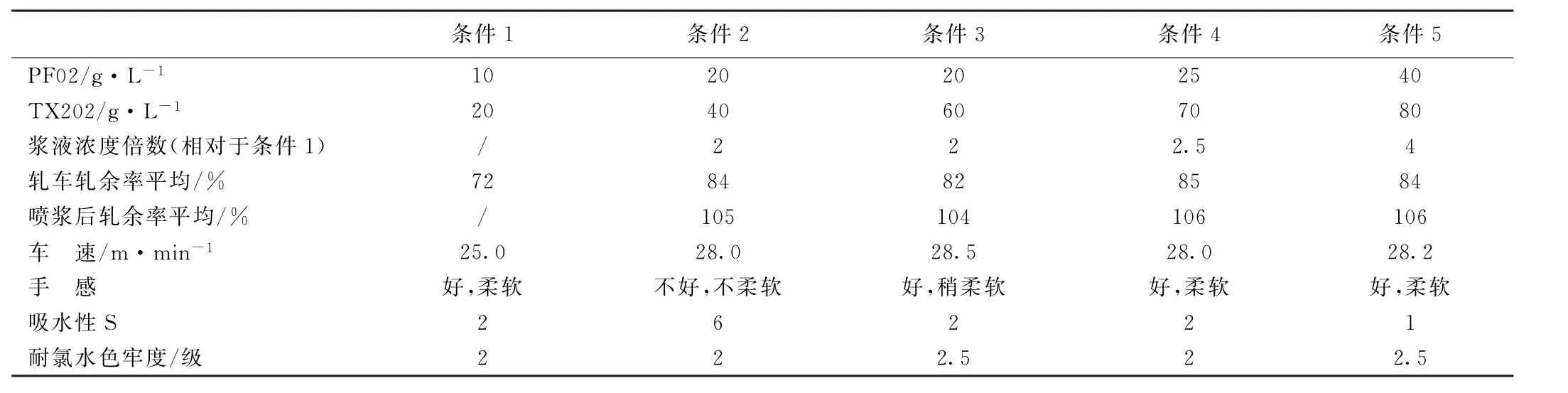

选择条件1作为基准,与条件2、条件3、条件4、条件5进行对比,分别按照3.5的要求测试轧余率、手感、吸水性和耐氯水色牢度等指标,结果见表1。

表1 不同条件下应用性能的对比测试

从表1数据可以看出,助剂喷雾施加工艺导致轧余率增加21%,相对于条件1干布浸轧的72%轧余率,采用条件4即2.5倍浆液浓度的时候(相对于条件1的2.5倍),助剂喷雾施加工艺和普通先干布后过浆的做法在手感和耐氯水牢度品质等指标达到一致。由此可见,选择2.5倍条件1浆方是比较合理的。

4.2 效益分析

以嘉烨印染有限公司使用德博仕定型机助剂喷雾施加设备进行棉类织物测试为例。

4.2.1 节省能耗

出缸湿布使用助剂喷雾施加工艺一次成品相对于传统的先烘干再浸轧做成品的做法,轧余率比普通干布轧浆的轧余率高20%,但可以节省一次烘干工序。按照传统工艺,每吨布加工完成需要耗电240度,耗天然气150 m3,电、气成本540元/t,耗时4 h;现行助剂喷雾施加工艺一次成品,生产1吨布只需3 h,电、气消耗是传统工艺的75%,每吨布节省能耗135元;同时每天的生产工效也大大提高,由原来6 t布/天提高到8 t布/天。

综合人工等因素,使用助剂喷雾施加工艺可以节省30%左右的能耗,每日节省1 800元左右。

4.2.2 节省残浆

根据实际测试,同一缸布可以节省25 L左右残浆,按照每缸工作液硅油用量40 g/L,每缸布可节省1 kg硅油;按每日更换30缸布计算,每日累计可节省费用1 000元左右。

实践证明,助剂喷雾施加工艺几乎不会产生传统浸轧方式产生的浆污问题。在扣减因配套增加的电耗、水耗、设备折旧等成本后,单机节约成本约100万元/年。

5 结语

喷雾施加工艺相比传统工艺,能耗可以节省40%左右,节省残浆25 L/缸,具有节能、省浆、施加均匀的优势。定型机助剂喷雾施加工艺在后整理的应用可以极大地降低企业生产成本,提升产品品质,随着设备的不断完善,有可能取代传统轧车浆槽添加助剂而被工厂大量采用。