煤气化装置关键阀门技术参数的比选

赵会芝,叶胜利

(东华工程科技股份有限公司,安徽 合肥 230024)

由于煤气化装置有高温、高压、高磨蚀等特点而且有纯氧介质,仪表选型存在很多难点,特别是关键阀门的选型更是关系到气化装置能否长期、稳定的运行。以水煤浆气化为例,气化装置关键阀门有: 氧气切断阀、氮气切断阀、锁渣阀、煤浆切断阀等,这些阀门所处工况重要且苛刻,在多项技术参数的选择中需要经过慎重比选,如固定球和浮动球、铸造和锻造材质、硬化方式、动作时间等。

下面从煤气化装置关键切断阀比较论述了几个重要技术参数。

1 固定球球阀和浮动球球阀的比选

氧气切断阀、氮气切断阀、锁渣阀、煤浆切断阀等关键切断阀建议首选球阀,但球阀有浮动球球阀和固定球球阀之分,在煤气化装置中两类球阀都有应用,在选用时需根据工况选择。

1.1 浮动球球阀

浮动球球阀的球体是浮动的,阀球上开有一个用于安装阀杆的矩形通槽,在阀门由全开到全关的过程中,在介质压力作用下,阀球会沿着通槽向低压侧微小滑动,紧密贴合在下游(低压侧)的阀座上从而实现密封。该类阀球可以滑动,所以称之为浮动球阀。浮动球阀结构如图1所示。

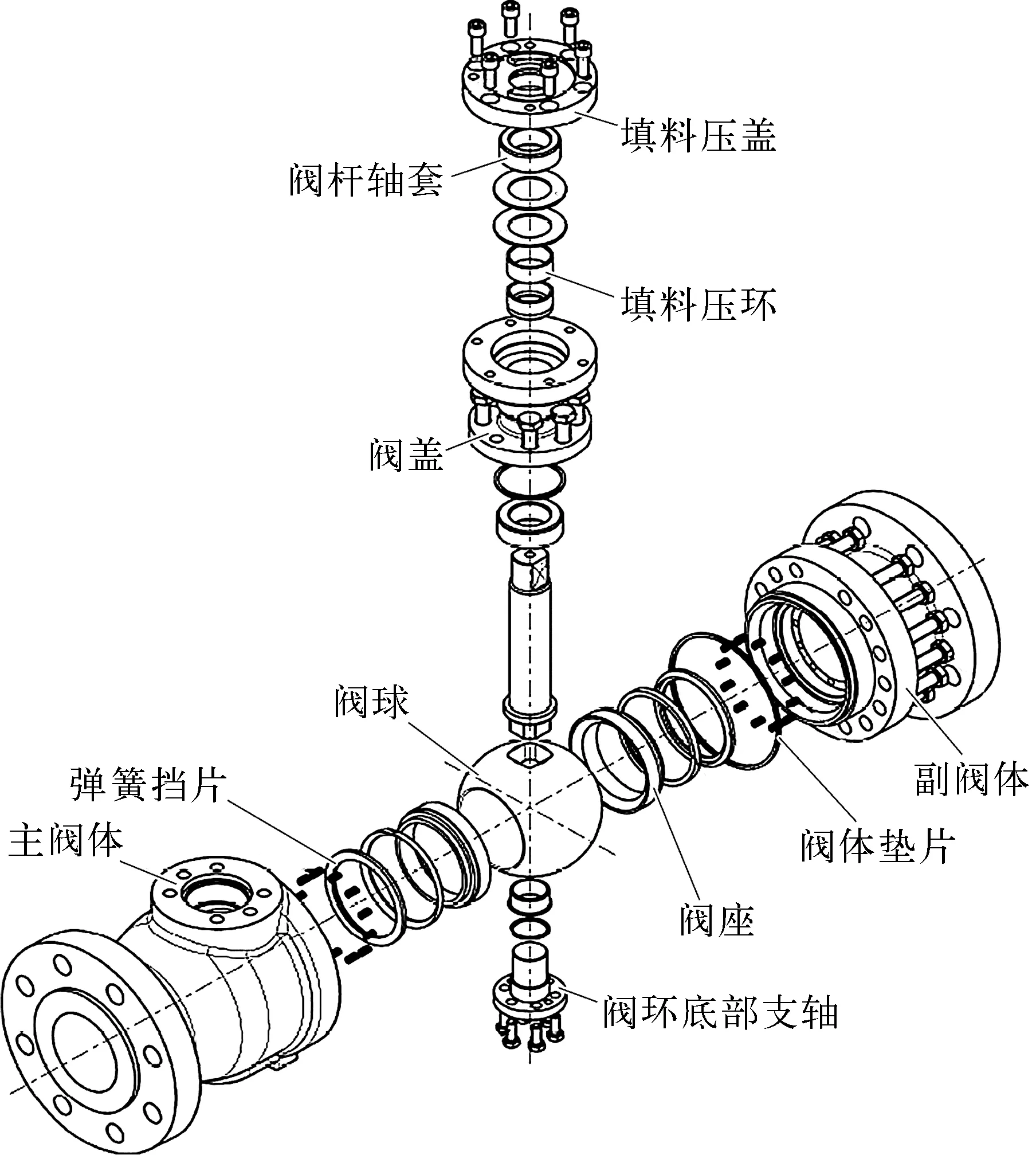

1.2 固定球球阀

固定球球阀,即阀球固定的阀门。阀球固定在阀体内,主要依靠上部阀杆和阀球上部连接、下部支轴和阀球下部连接。固定球阀结构如图2所示。

1.3 阀门双向密封

浮动球阀一般只有1个密封阀座,即球后(下游)阀座,关闭时介质将球体推向球后阀座,达到密封效果;球前(上游)阀座仅仅起到支撑球体的作用。在有双向密封要求的场合,即球阀关闭后不仅存在正向压差的情况,而且存在反向压差的情况,此时要求球阀具有2个密封阀座,以便在2种工况下都能起到密封效果。对浮动球阀而言,无论是单向单密封阀座还是双向双密封阀座,关闭时起密封作用的始终是下游阀座。

图1 浮动球阀分解结构示意

图2 固定球阀分解结构示意

固定球阀的阀球固定,两侧为2个独立的弹性阀座,形成两道独立的密封系统。该密封结构属双面强制密封,可以满足严格的双向密封要求。

根据工艺要求,煤气化装置中的氧气切断阀、氮气切断阀、锁渣阀、煤浆切断阀等关键切断阀大多数都需要阀门上游和下游同时满足双向严格密封,固定球阀能满足该工艺要求,而且从目前开车运行的煤气化装置看,固定球的应用效果较好。

1.4 阀门扭矩

由于浮动球阀在介质,压力下的密封是依靠介质推动阀球紧密贴合阀座实现,管道中的压力全部作用在阀球上,会造成阀球和阀座间较大的摩擦力,阀门开关的扭矩也会更大,除此之外由于阀球在开关过程中产生的位移影响到阀杆的对中,阀杆在不同的位置下会产生一定的不平衡力,这些不平衡力会使阀杆在开关过程中产生一定的倾斜和不对中,可能会进一步加大填料和阀杆间的摩擦力,综合作用下会造成开关扭矩需求比固定球阀的大。

阀门扭矩大小在一般工况下对阀门影响并不明显,但对于煤气化装置中需要扭矩很大的锁渣阀等,阀门扭矩大小差异则较明显,甚至会由于计算扭矩太大导致不选择气动执行机构,而选择扭矩更大的其他形式的执行机构,如电液执行机构。扭矩大的执行机构不仅影响阀门价格,在安装空间受限的气化炉各操作平台也可能会影响配管和布置方案。

2 阀体铸造和锻造的比选

煤气化装置的阀门均应用在高温、高压工况,甚至有温度和压力交替变化的工况,在阀门选型时会遇到铸造阀体、锻造阀体的选择问题。

铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。

锻造是利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法。

无论是铸件还是锻件,在加工时,都有可能产生产品缺陷。铸件的主要缺陷表现在沙眼,气泡等;锻件的主要缺陷表现在大晶粒、冷硬现象、裂纹、龟裂等。为了提升产品质量,相对应的铸件需要热处理消除铸造过程中的应力,同时采用X射线、磁粉探伤、渗透检查等检测手段。而对锻件来说,如果阀体是分开锻造的,就需要对焊缝采取严格的热处理和超声波检测来保证锻件的产品质量。另外,因铸造可能会出现缺陷的概率相对锻造要大一些。

相对来说,同样的化学成分,锻造更致密,韧性和强度都更好。因此,在煤化工中温度和压力交替变化的疲劳工况,如锁渣阀,有用户会倾向于考虑选择锻造阀体,以适应锁渣阀所处的温度和压力交替变化的工况。

3 硬化方式的比选

由于煤气化装置阀门处于高温、高压、磨蚀工况,所以氧气切断阀、水煤浆切断阀、锁渣阀等切断阀的阀球和阀座等都需要硬化处理。硬化方式通常有渗氮、堆焊和喷涂。煤气化装置中的阀门通常采用堆焊或喷涂的硬化方式。

喷涂工艺和堆焊工艺从本质上都是材料表面改性的工艺方法,两种工艺的本质都是将具有一定性能的硬质合金材料熔敷在基材的表面,以提高表面的性能。不同点在于堆焊采用的是熔焊的方式,而喷涂采用的是金属粉末熔融后喷涂到工作表面的方式。

堆焊和喷涂两种硬化工艺现在并存于煤气化行业阀门生产中,各个阀门生产商根据自己的阀门特点和技术储备情况选择适合于本厂的、应用成熟可靠的生产工艺。两种硬化方式达到的硬度都可以满足煤气化装置阀门的使用要求。

4 阀门动作时间的比选

煤气化装置中的切断阀,如氧气切断阀、氮气切断阀、煤浆切断阀、锁渣阀等根据工艺安全需要,都有较苛刻的开、关时间要求,单纯从工艺角度来讲,可能部分阀门的动作时间越短越好,但从阀门本身来看,动作太快会不利于阀门的使用。

开关时间越短,阀球和阀座间的摩擦越剧烈,对硬质合金的磨损越快,阀门寿命越短。

介质摩擦系数由大到小顺序排列为: 干性气体加固体颗粒大于干性气体大于液体加固体大于纯液体。开关速度越快,相同摩擦系数下的密封面磨损越剧烈。

以干性气体氧气为例,同样品质的阀门在同等压力的纯干性气体工况下,开关速度越快阀门寿命越短,在同样次数的操作后发生硬质合金磨损导致内漏的风险越大,适当放慢开关速度,可以有效地延长阀门使用寿命。在过快开关速度下,即使物料是洁净的,也会使阀球和阀座间产生微小划痕,这点在大口径氧阀中,如DN200,DN250口径的表现尤为明显。国内也有不少氧气球阀在使用一段时间后发生内漏的情况,尤其是开关时间越短的阀门,发生内漏的情况越多。所以对于氧气切断阀,不建议人为将开关时间缩短,特别是口径较大时,将开关时间从3 s调到2 s或以下,带来的磨损是成倍增长的。氧气阀门价格较高,维修也不便,在满足工艺安全前提下选择合适的阀门开关时间有利于降低阀门故障率。

即使对于摩擦系数较小的液体加固体颗粒特性的渣水,虽然物料具有一定的润滑性能,减少了阀门开关的摩擦系数,但为了实现自清洁功能,阀座需要有刮刀设计,加上锁渣阀口径较大,在过快的开关速度下,如果阀球表面有结垢的情况,刮刀比较容易刮坏阀球密封面,因此锁渣阀开关时间也不宜过快。

由此,在满足工艺安全要求的前提下,不宜盲目提高阀门的动作时间。

5 结束语

综上所述,由于固定球在任何工况下均可满足严密的双向密封,因此在氧气切断阀等关键工况宜首选固定球;在存在温压交变的疲劳工况,如锁渣阀,可首选韧性和强度都更好的锻造阀体;喷涂和堆焊两种硬化处理方式均可满足硬度要求;阀门的开关动作时间会影响阀门寿命,在满足工艺安全要求的前提下,不宜盲目提高阀门的动作时间。