UOP重整再生工艺CycleMax Ⅲ催化剂提升控制方案分析

蔡明件,王丁

(1. 中京工程设计软件技术有限公司,北京 100098;2. 上海河图工程股份有限公司武汉分公司,湖北 武汉 430205)

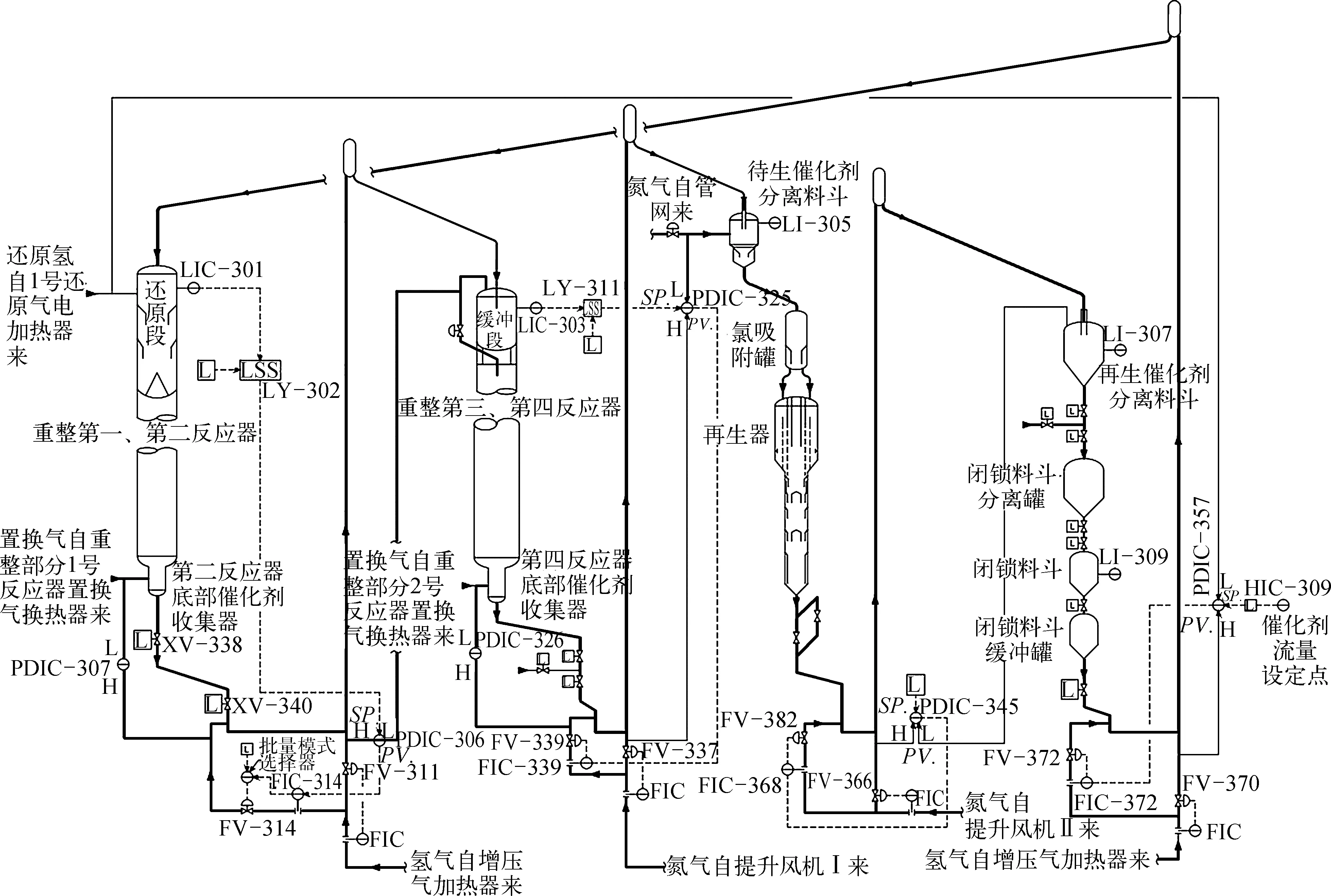

UOP第三代连续重整再生技术(又称CycleMax工艺)于1993年开发,截至2018年,CycleMax工艺有过三次较大的更新升级。以反应器两两并列重叠布置为例,其基本工艺流程如图1所示: 催化剂从还原段靠重力依次流经重叠的第一、二反应器,从第二反应器底部催化剂收集器流出后,经L阀组用H2提升到缓冲段;催化剂再从缓冲段靠重力依次流经重叠的第三、四反应器,从第四反应器底部催化剂收集器流出后,经L阀组用N2提升到待生催化剂分离料斗淘析出粉尘,再经氯吸附后,进入再生器。催化剂在再生器内经烧焦、氯氧化、干燥、冷却后,经L阀组用N2提升到再生催化剂分离料斗淘析出粉尘,依次经过闭锁料斗分离罐、闭锁料斗以及闭锁料斗缓冲罐,通过罐间阀门开关控制催化剂循环量,同时完成催化剂从低压的再生区输送回高压的反应器还原段的压力转换。最后催化剂从闭锁料斗缓冲罐底部流出经L阀组用H2提升到还原段,这样便完成了1个周期的催化剂再生循环[1-2]。

本文从工程设计角度出发,介绍了CycleMax Ⅲ对比CycleMax Ⅱ工艺的升级改进内容,并对其催化剂提升控制方案进行了阐述和分析,为重整装置的开车和平稳运行提供参考和帮助[3-7]。

1 CycleMax Ⅲ再生单元的优化升级

1)为进一步降低再生框架高度,增加了一次再生催化剂的提升。原氮气密封罐改为再生催化剂分离料斗,即从再生器底部流出的催化剂由原先的依靠重力流至氮封罐改为由提升风提升至再生催化剂分离料斗。氮封罐顶在在线置换催化剂模式下用到的气体旁路线移至再生器底部[8]。

2)增加1台提升风机、1台除尘风机以及1套

催化剂粉尘收集系统,分别用于再生器底部再生催化剂的提升、再生催化剂分离料斗补充淘析氮气以及回收再生催化剂分离料斗淘析管淘析出的催化剂碎片和粉末。

图1 催化剂提升工艺流程示意

3)闭锁料斗形式改进。由包括再生催化剂分离区、闭锁料斗区和脉冲区一体结构的闭锁料斗,改成3个独立的设备——闭锁料斗分离罐、闭锁料斗和闭锁料斗缓冲罐;锁压方式由无阀锁压改为有阀锁压;闭锁料斗分离罐和闭锁料斗之间新增了2台隔剂阀,其中1台备用,闭锁料斗和闭锁料斗缓冲罐之间新增了1台隔剂阀。隔剂阀除了增加了投资费用,此外它在阻止催化剂颗粒流通的过程中,催化剂与阀体之间的磨损是不可避免的,会导致催化剂粉尘量的增加,造成反应器内约翰逊网的堵塞风险加大[9]。但总体而言,有阀锁压比无阀锁压在操作上更简单,对设备的检修和维护也比较方便。

4)优化了Chlorsorb氯吸附系统的设备结构。将集成氯吸附段的分离料斗改为2个独立的设备——待生催化剂分离料斗和氯吸附罐,更有利于设备的操作、检修和维护。

5)再生器的再加热区即氯化区上部和燃烧区下部的中间区域,入口增加了1台预热器电加热器,将从再生风机来的烧焦烟气温度由520 ℃升至568 ℃,然后进入再加热区。设置电加热器的目的是在催化剂进入氯化区前提高催化剂的温度,使系统温度远高于水的露点温度,避免和烧焦气中的HCl形成腐蚀性很强的HCl—H2O体系[10],典型的再生风机出口循环烧焦烟气中H2O和HCl的质量分数分别为6.4×10-2和2.6×10-3[11-12],降低了开工或非正常工况下设备和管道低温冷凝腐蚀的可能性。

6)增加再生空冷器空气侧(冷端)出口至冷却区冷却器入口(冷端)跨线并设温控阀,使冷却器入口空气维持在约48.9 ℃,避免环境温度的波动对冷却器入口空气温度的影响。

7)简化催化剂加料系统。取消在线更换催化剂所用的2号催化剂加料系统,仅保留1号催化剂加料系统。将从1号催化剂加料闭锁料斗出来的催化剂改为2路,其中1路去重整第四反应器底部,供正常添加催化剂用,以补充被除去的催化剂粉末,维持待生催化剂分离料斗料位;另1路去再生器底部,实现不停工在线更换催化剂。

8)重整第一反应器顶部还原段中部排出的含氯氢气先去反应器底部的置换气换热器换热升温,然后进入反应器底部的催化剂收集器与催化剂逆流接触。催化剂吸附还原气中的一部分氯气,随还原气去再接触部分。该项改进有利于延长重整氢气脱氯剂的使用寿命。

2 催化剂提升控制方案分析

2.1 反应器间催化剂提升控制

2.1.1催化剂提升速率和斜坡速率

催化剂提升速率概念贯穿于整个重整催化剂循环系统,对于CycleMax Ⅲ工艺不同设备间的催化剂输送提升,其控制方案虽有差异,但基本控制原理一致,下面以反应器间催化剂提升为例进行分析。

如图1所示,催化剂二次提升气流量FIC-314增大会使进入提升管的催化剂量增大,提升管压降PDT-306也随之变大,催化剂提升管差压的高低直接反映了催化剂提升量的多少[10],所以采用提升管压降来控制催化剂的提升速率,即提升量。

另一方面,无论何时催化剂开始循环,UOP再生专用控制系统(CRCS)都会根据催化剂提升管的差变率,即提升管压降的时间函数,将催化剂的提升速率以爬坡的方式逐渐上升到设定值,即通过斜坡速率来控制催化剂提升速率变化量的大小。催化剂提升速率的增幅必须缓慢,即二次提升气流量缓慢增大,这样产生的提升管压降不会导致L阀组和催化剂收集器间的差压PDT-307突然变得太大而阻止催化剂从反应器流出。斜坡速率可根据操作经验人为调整,催化剂循环系统的各催化剂提升斜坡速率保持一致。

2.1.2连续模式

正常操作时,第二反应器和第三反应器间催化剂提升选用连续模式。还原段料位调节器LIC-301、一次提升氢气/第三反应器顶缓冲区的差压调节器PDIC-306、二次提升气流量调节器FIC-314 3个回路构成串级控制回路,其中PDIC-306与FIC-314构成两级副回路,LIC-301是主回路。

为确保还原段料位始终位于正常范围内,一要控制闭锁料斗缓冲罐到还原段的催化剂补入量,通过调整再生催化剂循环速率来实现;二要控制还原段至第一反应器的催化剂下料量,即调整第二反应器底部催化剂的提升速率(提升量)。前者通过直接手动修改催化剂循环速率设定器HIC-309的数值即可实现[13-16]。

如图1所示,LIC-301输出信号与反应器间催化剂提升速率限制器发出的斜坡速率信号经过低信号选择器LY-302选择计算后的输出信号,作为PDIC-306的设定值,并与PDT-306的测量值比较,输出偏差信号给FIC-314,以调节流量控制阀FV-314的开度来维持还原段的料位稳定。

1)主回路分析。当LIC-301下降时,关小FV-314开度,降低了催化剂提升量,从而使还原段料位上升。反之亦然。

2)副回路分析。如果PDT-306实际测得的差压值比PDIC-306设定值大,说明二次提升气的流量大,催化剂提升速率快,还原段料位下降快,此时FV-314需要关小。当二次提升气的流量继续增大到某个程度时,大量提升气体向上流动会阻碍催化剂向下流动到L阀组,导致还原段的料位反而上涨[13]。如果PDT-306实际测得的差压值比PDIC-306设定值小,说明催化剂提升速率慢,导致还原段料位上涨,FV-314则需开大。

当开车或再生系统重启时,斜坡速率使得催化剂提升速率从0逐渐增加到设定值,在此期间,催化剂斜坡速率信号可能会高于还原段的料位信号,因为斜坡速率是根据操作经验人为设定的,可能设定得较高,这样,催化剂斜坡速率信号对FV-314开度的影响要高于LIC-301信号对FV-314开度的影响。此时LY-302将选择LIC-301信号作为其输出信号去重新设定PDIC-306的给定值,调节FV-314的开度。

2.1.3批量模式

使用批量模式的原因之一是二次提升气量太大,置换气压差太高,从而“托”住了催化剂,使其不能顺利流入到L阀组中,导致器间催化剂提升受阻。此时可手动由连续模式切换至批量模式,或者由系统自动激活批量模式,自动激活批量模式的条件是当二次提升气与置换气压差PDT-307高于某个设定值且持续15 s以上。

如图1所示,批量模式启动后,首先关闭第二反应器底出口催化剂隔离阀组上隔离阀XV-338,下隔离阀XV-340保持全开状态,将L阀组中所含的催化剂提升至第三反应器顶的缓冲段;然后关闭XV-340,打开XV-338,催化剂依靠重力落入两阀之间的管线中暂存;最后关闭XV-338,打开XV-340,储存在2台阀之间的催化剂先下落至L阀组随即被提升至缓冲段。如此往复,通过上述程序控制步骤改变XV-338和XV-340的开关顺序,从而改变提升气与置换气的压差,将催化剂分批送入缓冲段。当完成6个批次后,系统自动返回连续模式操作。

2.2 第四反应器至待生催化剂分离料斗催化剂提升控制

与反应器间催化剂提升控制类似,缓冲段料位调节器LIC-303、一次提升氮气/待生催化剂分离料斗差压调节器PDIC-325、二次提升气流量调节器FIC-339构成串级控制回路,其中PDIC-325与FIC-339串级构成两级副回路,LIC-303是主回路控制器。

为确保缓冲段料位始终位于正常范围内,一要控制第二反应器到缓冲段的催化剂补入量,即改变第二反应器底部催化剂的提升速率,由于第二反应器底部催化剂的提升速率又与还原段料位直接相关联,所以第二反应器到缓冲段的催化剂补入量实际受还原段料位的控制。二要控制缓冲段至第三反应器的催化剂下料量,通过改变第四反应器底部催化剂的提升速率调整。该催化剂提升控制逻辑与反应器间催化剂提升控制类似,不再赘述。

2.3 闭锁料斗缓冲罐至还原段催化剂提升控制

2.3.1催化剂循环速率

催化剂循环速率能直观反映催化剂在反再系统的移动量。催化剂的循环速率即还原段、缓冲段、待生催化剂分离料斗以及氯吸附罐的催化剂补入速率或移出速率与再生催化剂分离料斗催化剂补入速率、闭锁料斗缓冲罐催化剂移出速率相同,且均等于4组催化剂提升线的提升速率。再生催化剂分离料斗催化剂移出速率、闭锁料斗缓冲罐催化剂补入速率、闭锁料斗装料或卸料的速率三者相同,且都远大于催化剂的循环速率,这样才能保证整个反再系统催化剂严格连续地输送。

2.3.2催化剂提升控制

如图1所示,首先根据反再系统的操作条件,在HIC-309中手动输入催化剂循环速率设定值,HIC-309的输出作为一次提升氢气/一段还原气的差压控制器PDIC-357的设定值;并与再生催化剂提升管压降PDT-357的测量值进行比较,输出偏差信号给流量控制器FIC-372;最后通过调节FV-372的开度来控制再生催化剂提升速率,控制整个系统催化剂的循环速率。为了维持系统压差的稳定,在CRCS中根据操作经验手动调整斜坡速率,使再生催化剂提升速率以爬坡的方式逐渐从0上升到设定值。另一方面,CRCS根据闭锁料斗实际循环时间计算出实际催化剂循环速率,与催化剂循环速率设定值比较,通过调整提升管PDIC-357的设定值向上或向下,直到实际催化剂循环速率与需要的催化剂循环速率相等。

如果差压值PDT-357的实际测量值大于给定值,说明二次提升气的流量大,催化剂提升速率快,还原段催化剂补入速率快,导致还原段料位上涨快,则需要关小FV-372开度。反之亦然。

2.4 再生器底部至再生催化剂分离料斗间催化剂提升控制

该提升控制的目的是维持再生催化剂分离料斗料位在允许的界限范围内波动。如前所述,再生催化剂分离料斗催化剂移出速率远大于再生催化剂分离料斗催化剂补入速率,所以再生催化剂分离料斗料位会呈现出等幅的周期性振荡,在一个完整的闭锁料斗循环时间内(约200 s),再生催化剂的料位必然会存在一个高点和低点。因此,再生催化剂分离料斗料位不需要维持在某设定值上,这与还原段或缓冲段料位控制有着本质的不同。

如图1所示,首先在控制面板中手动输入合适的再生催化剂分离料斗料位LI-307的上下边界,然后CRCS会根据PDIC-357的输出值和再生器底部催化剂提升比较,并经过一系列内部运算后,所得结果作为一次提升氮气/再生催化剂分离料斗差压控制器PDIC-345的设定值,并与PDT-345的测量值比较,输出偏差信号给流量控制器FIC-368;最后通过调节流量控制阀FV-382的开度来控制再生催化剂提升速率,即再生催化剂分离料斗催化剂补入速率。

需要指出的是,一旦CRCS检测出再生催化剂分离料斗料位的波动范围超出了设定的边界,CRCS将忽略手动输入的催化剂提升比而改用系统计算的提升比。此举一方面降低了因料位过低导致的氢氧环境隔离失效的风险;另一方面也降低了因料位过高导致的催化剂粉尘淘析不畅的风险。

如果PDT-345的实际测量值大于PDIC-345的设定值,说明二次提升气的流量大,催化剂提升速率快,再生催化剂补入速率快,导致料位LI-307上涨快,此时FV-382需要关小。反之亦然。

2.5 待生催化剂分离料斗料位

待生催化剂分离料斗料位LI-305不设料位控制,以保证整个反应再生系统催化剂提升的平稳操作。一旦还原段、缓冲段、再生催化剂分离料斗料位控制稳定,则待生催化剂分离料斗的料位也随之稳定。在催化剂初次开工循环时,待生催化剂分离料斗的料位会先上涨而后趋于稳定,这是因为系统内催化剂由静止开始移动,颗粒间空隙加大,堆积密度减小,体积堆积变大所致。当待生催化剂分离料斗的料位趋于稳定后,又会呈现下降的趋势,表明分离料斗淘析管淘析出了催化

剂碎片和粉末,系统内催化剂藏量减少,需要添加新鲜的催化剂。

3 结束语

本文详细介绍了CycleMax Ⅲ再生工艺的升级改进,提高了再生装置的操作效率以及安全性,同时也有利于设备检修和维护。阐述并分析了CycleMax Ⅲ再生工艺中重要的4组催化剂提升控制过程,从而提高对整个再生装置设计理念的认识,为再生装置平稳运行提供了参考。