压裂废液处理新技术与应用效果

陈思媛(大庆油田有限责任公司第七采油厂)

压裂作业每年5—10月集中实施,有效的工作时间约150天,老井单井用水量90~140 m3,普通水平井 1 500~2 000 m3,大规模压裂井 4 000~6 000 m3。每年压裂产生大量返排废液,成份特别复杂,对环境的危害大,直接进油水系统影响正常生产,因此需预处理后回收利用。我厂在某某联卸油点附近建设一套废压裂液处理装置,主要采用预处理过滤和提升系统+氧化反应+油-水-泥分离工艺,处理能力240 m3/d。

压裂废液处理工艺在我厂属于试验阶段,目前没有成熟经验可借鉴,处理药剂、参数及对系统的影响尚不确定,因此为了解决以上问题,验证该工艺污水处理效果,并摸索相关运行参数,节省运营成本,开展此项目试验[1-3]。

1 压裂废液处理工艺原理

通过采用多级的物理及化学混合工艺,设计相关的工艺流程来降低返排液中污染物的含量,以降低废液中CODcr含量为主线,设计符合油田污水处理站来水水质要求的工艺流程。该工艺流程由预处理、氧化段、絮凝段、过滤段所组成(图1)。

由于压裂废液中含有黏性物质(瓜胶、聚丙烯酰胺等),并且乳化严重,来液偏弱酸性,一般氧化剂在弱酸环境下氧化效果较好,首先采用氧化段。采用氧化剂对压裂液进行氧化处理。利用管式反应器实现药剂的混合、反应过程。

一般单级氧化后处理的液体色度比较大,并且含有大量的铁离子,调质使水样呈强碱性除去铁离子。并把这两个氧化过程偶合一起操作。压裂废液经过破胶和破乳后,加入混凝剂使其有利于快速分层实现液固相分离。常温下直接加入管式反应器实现混合,进入分离器后进行絮凝沉淀。

图1 压裂废液处理装置工艺流程

设置2个分离器,分别在分离器中实现油水泥的分离。经过反应后的压裂液中的原油通过分离器底部气浮装置、分离器顶部设置的链式除油装置实现油的分离和初步收集。同时,在分离器中通过混凝过程实现固体相混凝到分离器底部,定期向污泥池排放,池满后上层的清水打回到反应器里面或是过滤器的前端。下层的沉降浓缩后的污泥经污泥泵定期打到车上外运至污泥处理站进一步进行污泥处理[4-5]。

2 运行效果分析

2.1 试验方案

装置运行稳定后,对废压裂液处理装置开展加药量摸索试验,目前加药量氧化剂50 kg/d、助凝剂25 kg/d、絮凝剂2 kg/d,对应的水质的悬浮物、含油量、硫酸盐还原菌和脱出的含油污泥的含水、含油进行化验,处理后出水悬浮物含量小于或等于300 mg/L,含油量小于或等于300 mg/L;处理后污泥含油量小于或等于10%,含水率小于或等于80%。化验水质不达标时,调整加药量和系统运行参数,再重新试验,直到水质达标;若达标,则逐次递减加药量,确定水质达标的最小加药量,并记录达标时的工艺对应最小加药量及运行参数[6-7]。

2.2 试验情况

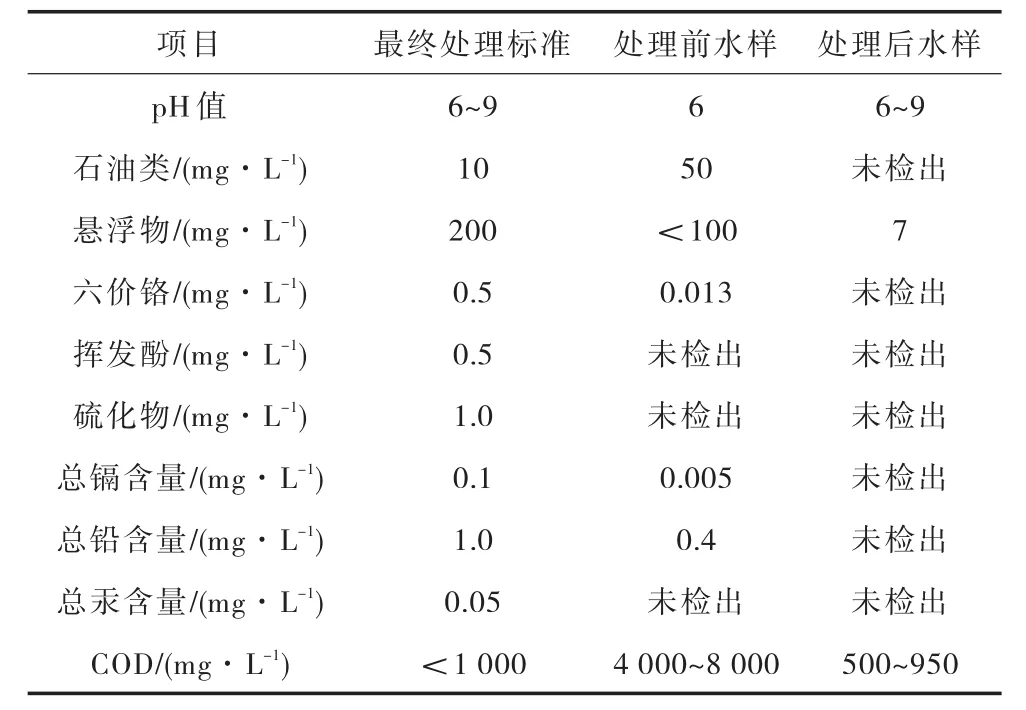

综合考虑试运行时的药剂使用情况、入网情况、及药剂在大庆油田应用情况及使用成熟度,确定了混凝剂、絮凝剂、氧化剂三种药剂。投产使用初期采用试运行时药剂种类及浓度运行,即氧化剂使用范围为1.5 kg/m3、絮凝剂为200 g/m3、助凝剂为20 g/m3。并对压裂废液处理前后水质进行取样分析(表1)。

表1 前期试验处理前后水样水质对比

化验发现,水质处理效果较好,由于该工艺流程处理后出水进入油系统进行分离后最终再进入水系统进行水质处理,所以从经济性考虑进行药剂投加量调整试验,使处理后出水含油量及悬浮物含量满足悬浮300 mg/L即可。

2.2.1 室内实验

由于压裂废液乳化严重,氧化剂对压裂液进行氧化破乳、破胶处理。在对氧化剂处理量进行调整后发现处理后水质较黏稠,影响处理水质,因此仅对助凝剂及絮凝剂进行药剂加药量调整。

首先在室内用烧杯进行了药剂实验,初步确定现场实验加药范围。首先观察药剂投加后絮体的絮结情况,再对烧杯中的水进行悬浮物含量化验。初步确定了助凝剂加药浓度为10~15 mg/L(图2),絮凝剂加药浓度为50~120 mg/L(图3)。

图2 助凝剂烧杯试验曲线图

图3 絮凝剂烧杯试验曲线图

2.2.2 现场试验

通过室内实验的结果与现场试验出水水质情况相结合,最终确定了助凝剂加药浓度为6.1~6.2 mg/L,而絮凝剂的加药浓度为72 mg/L(表2)。

经过反应后的压裂液中的原油通过分离器底部气浮装置、分离器顶部设置的链式除油装置实现油的分离和初步收集。同时,在氧化剂反应中氧化罐底部淤积污泥、分离器中通过混凝过程实现固体相混凝到分离器底部,定期进行污泥排放。

表2 现场加药及实验效果情况表

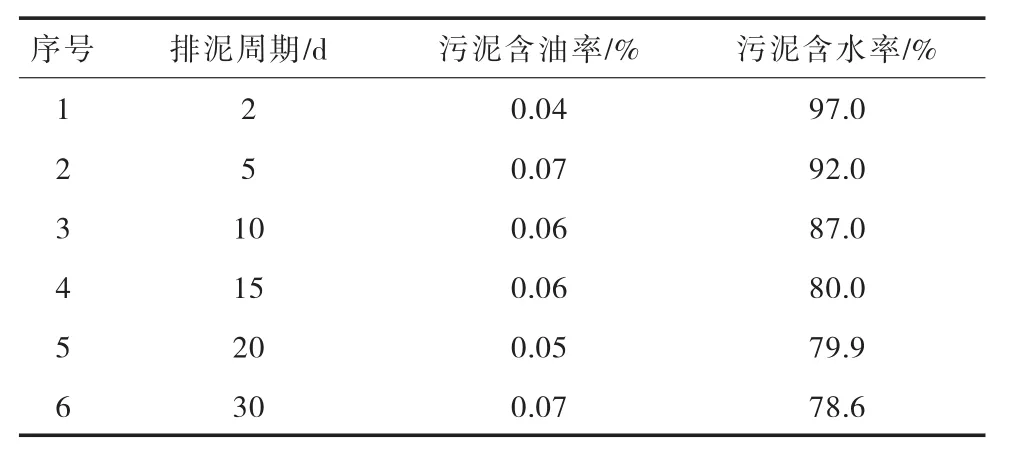

通过试验期间的摸索及现场运行,对不同沉积时间的污泥进行取样化验,最终确定了合理的排泥周期[8]。由跟踪化验结果确定出最佳排泥周期为30天(表3)。

表3 排泥周期及排泥效果情况表

2.3 运行成本分析

废压裂液处理装置投产初期絮凝剂用量为200 g/m3,助凝剂用量为20 g/m3,经参数优化后絮凝剂用量为72 g/m3,助凝剂用量为6.1~6.2 g/m3。

絮凝剂单价为6元/kg,助凝剂单价为27.66元/kg,经参数优化后,絮凝剂节省128 g/m3,助凝剂节省13.8 g/m3,废压裂液处理装置每天处理量230 m3,每年运行7个月,则每年节省药剂费用55.53万元。

西南油气分公司元坝气田净化厂

3 认识与结论

1)污水处理效果较好。经过对装置运行效果一年的跟踪,该装置对于压裂废液处理效果好,处理后水质悬浮物、含油量均小于300 mg/L,达到进入系统要求。

2)压裂废液处理工艺在生产运行中的关键在于根据来水量、来水水质变化,及时调整加药浓度及加药量。根据试验跟踪,药剂加药量絮凝剂用量72 g/m3,助凝剂用量为6.1~6.2 g/m3,在该厂的应用中最为经济。