氧化铝粉低温烧结工艺生产实践

单洪山

(东海氧化铝有限公司,山东 龙口 265700)

科学技术的发展,让各个行业对材料的要求越来越苛刻,让各新型高性能结构材料成为研究重点[1]。氧化铝粉与其他材料相结合形成具有绝缘性好、耐高温、强度高、耐腐蚀等特点的新型材料,近些年来被广泛应用与化工、机械、电子等行业。但氧化铝粉结构材料相对于以往材料来说有着更高的生产成本,且在粉体制备过程中,由于粉体表面与材料结合会使晶体活化,导致各种晶格缺陷[2]。氧化铝粉具有较高的表面自由,想要达到整体晶格稳定,提高制备质量,低温烧结技术是关键,因此,提出氧化铝粉低温烧结工艺生产实践。

1 氧化铝粉低温烧结工艺生产实践

1.1 实验材料选择

为研究氧化铝粉低温烧结工艺生产实践有效性,实验用材料主要采用高纯氧化铝粉,其主晶相为α-Al2O3,平均粒度为0.5μm,其含量大于99.99%,比表面积为5m2/g,松装密度为0.3g/cm³,晶体类型为α:85%,氧化铝粉化学元素含量详情,如表1所示:

表1 氧化铝粉化学元素含量详情

1.2 添加剂选择

在低温烧结工艺中,烧结质量受添加剂影响较大。实验采用添加剂主要有二氧化钛、二氧化镁、二氧化锰、二氧化硅以及分散剂[3]。二氧化钛作为氧化铝粉低温烧结工艺中常见的一种添加剂,可以与Al2O3生成有效置换固溶物,主要作用为降低烧结温度;二氧化镁在烧结工艺中主要以改善显微结构为主;二氧化锰结构促进氧化铝烧结机理与二氧化钛相似,更有利于颗粒混合;二氧化硅与Al2O3发生反应,在烧结过程中晶界面积与晶界数量减少,在晶界处共熔温度下降到一定极限后,成为液相,促进氧化铝粉烧结;常见分散剂主要包括阿拉伯树胶、聚丙烯酸、六片磷酸钠等多种,促进注浆成型,考虑到各种影响因素,实验中使用阿拉伯树胶作为分散剂。

1.3 氧化铝粉低温烧结制备

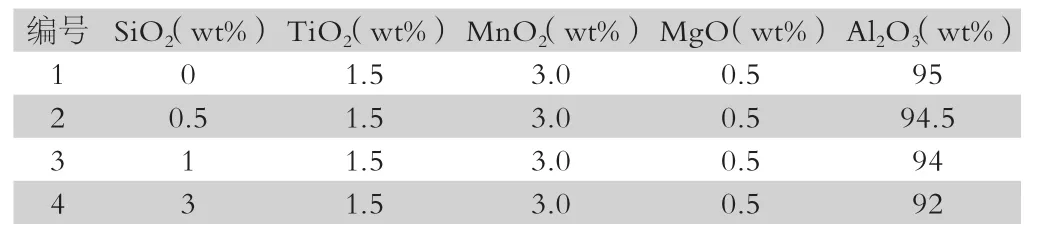

原料中Al2O3大多为商用,在加入添加剂后,按照一定配比,与无水乙醇为介质,添加不同成分添加剂,分为五种含量进行不同烧结实验,其五组不同化学成分,如表2所示:

表2 试样化学组成

氧化铝粉低温烧结工艺首先将两种不同含量材料混合,根据材料实际情况比重与粉料颗粒大小,选择干法与湿法两种,获得均匀混合物,在实验中考虑到各材料团聚体大小不等,选择湿混方法。由于添加剂中氧化锰与氧化镁等以硝酸盐形式加入,因此需要加热。将湿混料烘干后,放入普通箱式电阻炉中,以小于600℃条件下煅烧,并保温一小时,使硝酸盐充分溶解。

研磨煅烧后混合物物,得到混合物粉末,再加入以分析纯氨水调节的PH值为12的蒸馏水,粉末与蒸馏水比例为1:1。将其放入回转速度为60r/min混料机中,混料4小时后得到氧化铝料浆。最后加入1wt%阿拉伯树浆搅拌,放入干净烧杯中陈腐24小时待用。将处理后浆液最后进行烧结处理,考虑到氧化铝熔点为2050℃,常压下普通烧结温度为1800℃以上。而加入添加剂后,实验中低温烧结温度可采用1400℃与1450℃两个烧结温度。

2 实验结果

添加剂在氧化铝粉低温烧结中受到其机理、离子半径以及化合价因素影响。常见添加剂通常含有二价、三价或四价金属离子。根据添加机理,分为生成液相与生成新相或固溶体两种,其添加剂阳离子类型与相应氧化物晶体结构特征,如表3所示:

表3 添加剂阳离子类型与相应氧化物晶体结构特征

通过分析上表可以看出,随着添加剂含量的变化,在一定限值内其烧结体密度增加,大粒径骨架刚性增加。在相同添加剂条件下,对比1400℃与1450℃两种烧结温度下氧化铝抗弯强度,其结果如图1所示:

图1 不同烧结温度下氧化铝抗弯强度

根据上图1可知,随着烧结温度的增加,材料抗弯强度明显增加,当烧结温度达到1450℃时,抗弯强度值最大,但当温度继续升高时,抗弯强度反而下降,因此可以看出低温烧结工艺能够有效提高氧化铝粉材料质量。

3 结语

氧化铝材料功能在很大程度上由原料与烧制温度硬性,根据不同氧化铝材料粉末原料特征的不同,对不同烧制温度试验结果对比,从而证明低温烧结工艺能够有效提高氧化铝材料质量。