某多金属露天矿山供配矿对选矿生产指标影响探讨

洪永华,符海桃,张颜燕,田茂波

(云南华联锌铟股份有限公司,云南 文山 663701)

某特大型多金属露天矿山开采规模为360万t/a,配套有10000t/d的锌锡铜多金属选矿厂,矿山成矿条件比较复杂,矿物地质赋存状态不均匀,同一平台或同一矿体内矿石性质均存在较大差异,因此,选矿厂原矿性质常会出现不同程度的波动。但选矿厂工艺流程是相对稳定的连续作业,选矿产品有着严格的控制标准和质量等级,矿石性质波动较大则会导致磨机台效、选铜、选锌、选锡等生产指标持续异常,影响金属的回收,从而直接给企业的经济效益带来不良影响。因此,如何采取有效措施应对原矿性质波动,并将其对选矿指标的不利影响降至最低,是各选矿厂生产和技术管理所面临的重要难题。

1 选矿厂处理的矿石性质与生产流程

1.1 矿石性质

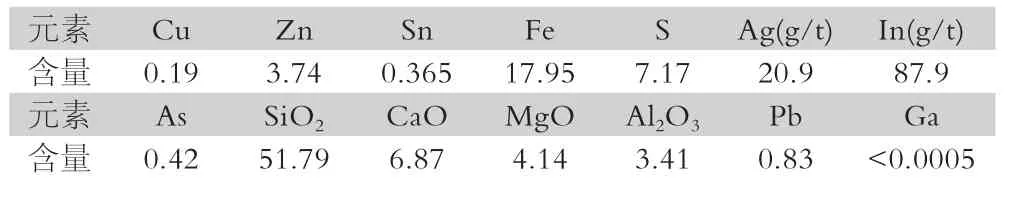

选矿厂所处理的矿石均来自某多金属露天矿山,矿石中有用矿物种类繁多,金属硫化矿物主要为磁黄铁矿、闪锌矿、黄铜矿、毒砂等,另有少量黄铁矿和辉铋矿。金属氧化矿物主要为磁铁矿和锡石,另有少量锐钛矿和赤(褐)铁矿等。脉石矿物以石英及硅酸盐矿物、碳酸盐矿物为主,包括石英、镁铝榴石、黑云母、透辉石、绿泥石、钾长石、蒙脱石、绿帘石、榍石、钙铁榴石、透闪石、滑石、方解石、白云石等。各目的矿物的粒度整体较细,粒度分布呈现不同特征。原矿多元素分析结果见表1,矿物组成分析结果见图1。

表1 原矿多元素分析结果(%)

图1 矿物组成分析结果

1.2 8000t/d多金属选矿厂生产流程

某8000t/d多金属选矿厂年处理矿石量达270万t,属大型选矿厂,是目前全球最大的单系列多金属选矿厂。所处理矿石均来自某大型露天矿山,采出矿石在矿山附近的粗碎站破碎至-250mm,经2.0km长距离钢芯胶带输送至选矿厂。

选矿厂生产原则流程为“浮选+磁选+重选”工艺,采用一个生产系统,碎磨工艺采用粗碎+半自磨+球磨流程,选别工艺采用优先浮选铜、再浮选锌、磁选铁后进行粗细分级、脱泥,粗粒级经过浮选脱硫、磁选除铁后进入粗粒重选系统(螺旋溜槽+摇床工艺),细粒级经过浮选脱硫、磁选除铁后进入锡石浮选系统。最终产出6种产品,即铜精矿、锌精矿、锡精矿、硫精矿、铁精矿、锡富中矿,所有精矿产品均经过浓缩、过滤处理,总尾矿经浓密机浓缩后输送至尾矿库堆存。

2 供配矿对选矿生产指标影响

2.1 对原矿含锡品位波动的影响

2018年以前供矿采用“堆场矿+新鲜矿”的方式配矿供入选矿厂,堆场矿占比75%以上,品位易调节,班与班之间波动较小,供矿合格率达95%。2018年起随着堆场矿量的消耗及品位逐年降低,供矿主要以新鲜矿为主,由于选矿厂处理量较大,为确保选矿厂处理能力不低于设计要求,就给原矿品位的稳定带来较大困难,供矿合格率下降约10%。例如2019年1月~10月选矿厂处理原矿锡品位为0.256%,锡品位最高与最低班次分别为0.484%、0.136%,前者比后者高出255.88%;同时相邻两个班次原矿品位存在较大差异,如白班原矿锡品位0.406%,而当天晚班原矿锡品位却下降至0.208%,即使为同一班次,前一小时与后一小时的原矿品位通常也存在较大差异。原矿品位的波动给锡粗精矿品位的接取、摇床的操作等方面带来较大困难,操作人员难以适应,对生产指标造成一定影响。另外,原矿铜品位的波动较锡品位大,影响程度基本一致,这里不再论述。

2.2 对半自磨机台效的影响

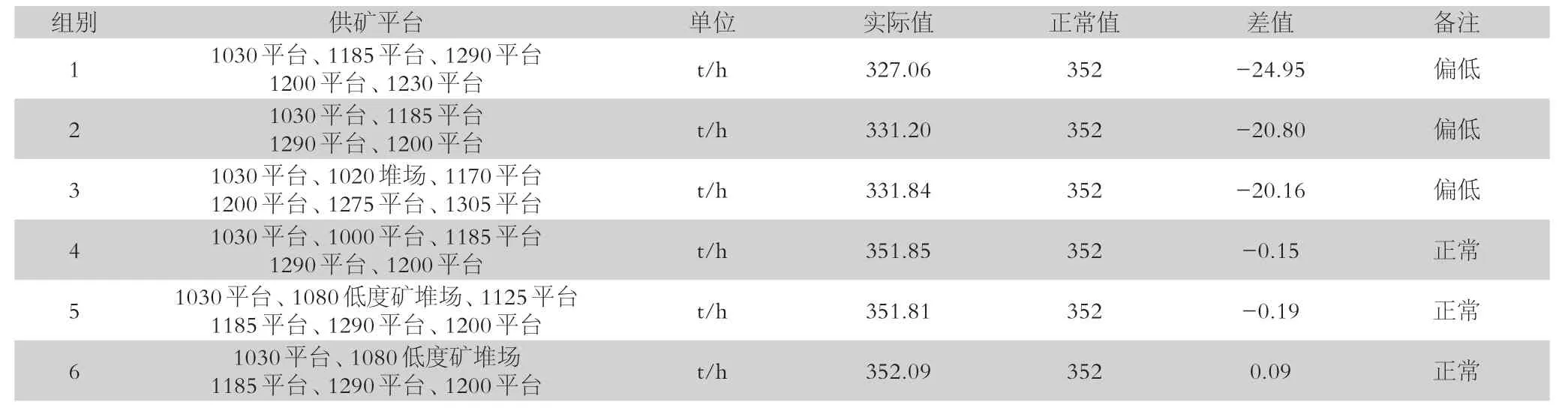

选矿厂入选矿石虽来自同一矿山,但出自不同平台、不同矿体的矿石块度、硬度及可磨性存在差异,为反应供矿平台(矿体)对半自磨机台效的影响,统计了部分生产数据进行对比分析,详见表2。

表2 半自磨机实际台效与供矿平台对比情况

由表2数据可知:半自磨机台效偏低与正常情况时,供矿点均以1030、1185、1200、1290等平台矿石为主。经与地质及采矿技术人员现场勘察可知,造成磨机台效偏低的矿石主要来自1185平台及1200平台24#矿体靠西帮,大部分矿石均以块状为主且硬度偏硬,配入比例较多会降低磨机台效24.95t/h,按此计算将降低企业经济效益34.32万元/天。

2.3 对选铜指标的影响

2019年以来因供矿方式及平台的变化,原矿中易浮脉石(主要为氧化镁)含量较高,在优先浮选铜作业时,大量氧化镁富集在铜精矿中,影响最终铜精矿品质,选铜指标下降较为明显,为探索氧化镁的来源及对选铜指标的影响程度,对选矿厂主要供矿平台的氧化镁含量进行了研究分析,结果见表3,原矿氧化镁含量与选铜指标的关系见图2。

由表3数据可知:当前主要供矿中1230平台1号矿体氧化镁含量高达20.33%,1110平台、1095平台、910平台采出矿石中氧化镁含量也较其它区域偏高,氧化镁含量均在9.0%以上。

表3 主要供矿平台含氧化镁分析结果(%)

由图2数据可知:随着原矿氧化镁含量的增加,铜精矿回收率及品位下降幅度较大,并且呈现一定的线性关系。

图2 原矿氧化镁含量与选矿指标的关系

2.4 对选锌指标的影响

供入选矿厂的矿石类型主要以硫化矿为主,但矿山成矿条件较为复杂,在开采过程中会采出少量含泥高且氧化的矿石,该矿石出矿平台及矿体不固定,存在偶然性,与其它平台及矿体矿石按照不同比例进入选矿厂选别对生产指标的影响程度见表4。

表4 氧化矿对生产指标的影响程度(%)

由表4数据可知:氧化矿对选锌指标的影响较大,配入比例在20%~35%之间时锌精矿回收率、品位分别为88.96%、47.78%,随着配入比例的减少,选锌指标逐步提高,当氧化矿比例低于5%时,锌精矿回收率及品位分别提高3.96%、0.87%;锡、铜指标受氧化矿的影响程度较小。

2.5 对选锡指标的影响

近年来在矿山的开采过程中,原矿性质逐渐发生变化,矿石中出现了以前未曾出现过的黑色物质,经物相分析该黑色物质主要为黑柱石,在摇床分选过程中易富集在精矿端,覆盖于锡石表面,严重影响锡粗精矿品位的接取,造成锡金属流失;在锡石浮选选别流程中,该黑色物质大量富集于锡石浮粗精矿中,造成锡石浮选指标下降明显,与正常水平相比锡石粗精矿品位下降3.16个百分点、粗选作业回收率下降8.0个百分点;受锡石浮粗精矿中黑色物质的影响,摇床床面矿石分带不清,锡精矿接取量较少,导致锡石浮精选摇床作业回收率下降幅度约36.28个百分点,对综合回收锡金属产生不利影响。

3 配矿技术与管理措施

3.1 配矿的动态调整

配矿计划的编制只能为生产配矿提供一个整体思路,因地质资料不够准确、矿体内部各块段品位变化波动大、矿体中细小夹岩的不可预测性及取样系统性不够等,在实际生产过程中并不会像计划的那样尽如人意,可能会出现配比品位比预计偏低或偏高的情况,在实际的生产配矿中,还需要依据选矿过程中原矿性质、矿石硬度、锌铜锡生产指标变化等情况来做及时调整,例如:矿山采出氧化矿,应严格控制配入比例不超20%,同时在原矿堆场上单独堆存等。

3.2 加强地质工作,提供可靠地质资料

全面开展生产地质工作,定期查清各平台与各矿体地质构造、矿体形态、产状、厚度、矿石类型、品级、有害杂质元素、矿石技术加工性能以及矿岩的物理力学性质等,根据矿石赋存规律,尽量将矿石类型、品级相同或相近的区块划为一类,以减小配矿的难度。区块划分尽量以能提高生产能力和满足配矿需求为原则,并对划分区块的矿石综合价值、有害元素含量、矿石性质、易选程度进行评价,并与选矿厂共享评价结果。

3.3 强化供矿协调管理

企业应建立以生产调动中心为核心的生产运行管理机制。通过调度中心,对生产实行全日制的指挥和调度,协调各生产单位平衡生产。选矿厂的调度室,对外应及时了解日、月、季的出矿情况,掌握当班供矿情况与矿石性质,及时反馈选矿生产状况;对内应及时预报供矿情况与矿石性质,指挥和调度选矿生产,同时建立调度报告制度;生产岗位、生产车间应及时向调度中心(室)报告生产情况,调度室向主管领导和上一级调度报告,并做好原矿性质变化后对应的生产指标统计工作。

3.4 做好配矿管理

采矿作业及配矿管理方面,明确出矿质量目标和要求,提高采矿作业人员的操作技术水平和现场管理人员的管理水平,出矿时严格执行调度指令,同时根据现场生产情况,将供入选矿厂的矿石按上部与下部搭配、粉矿与块矿搭配、干矿与稀矿搭配、富矿与贫矿搭配、优矿与劣矿搭配的原则进行,为选矿厂稳定选别提供前提条件。

3.5 开展原矿预处理研究

选矿厂选矿设备、工艺流程是相对稳定的连续作业,对选矿产品质量和等级有着严格的要求,选矿厂要针对低品位及复杂难选矿石采取相应措施,一是对矿山各平台与各矿体难选的矿石开展原矿预选试验研究,可分单一矿石试验与几种性质差异矿石的组合试验,例如:性质复杂难选与易选矿石混合比例试验,含泥、含水、氧化矿石的混合比例试验,使矿产资源得到充分利用,如果混合预选试验达不到计划生产指标,试验要为选矿厂分类处理提供选别方案;二是对于低品位矿石,为了提高入选原矿品位,改善选矿条件和选别效果,可采用预选抛废、优先富集工艺提高选别入选品位;三是及时调整设备工艺参数,可在处理不同性质原矿时,保证有用矿物的单体解离度,从而确保产品品质达质量要求;四是对于产出不达标的产品,采用精矿配矿的方式满足产品销售质量要求。

4 结语

总之,即使供配矿(原矿)性质变化对选矿生产指标的影响只是偶有发生,但是,随着科技的发展,选矿厂自动化与智能化水平不断提高,以及新设备、新工艺的推广应用,对矿山及选矿厂技术管理、原矿管理、配矿质量要求越来越高,它不仅需要地质、采矿、选矿等各单位部门及各专业的相互配合,还需要一个强有力的领导体制统一管理、统一指挥。因此矿山及选矿厂在原矿管理方面也需要不断引进自动控制、信息化管理的新模式,实现矿山管理的科学化、智能化;选矿厂也应不断挖掘内部工艺流程、设备参数的潜力,查找自身存在的不足,及时采取相应措施来应对原矿变化,将金属损失控制到最小,从而实现企业经济效益最大化。

——为何每个猪场差异如此之大?