基础工业工程在现代生产中多应用

——以某不锈钢管制造厂为例

(东南大学经济管理学院 江苏 南京 210000)

一、论文研究背景

X船厂现为国内前500家大型关于交通运输设备制造的企业之一,该公司主营造船业、拆船业、修船业和Ⅰ、Ⅱ类压力容器制造业管件加工贯穿于整个船舶建造的过程中,是船舶制造的重要组成部分。管件加工贯穿于整个船舶建造的过程中,管件的准时加工、按时集配对船舶的建造周期都至关重要,管加工车间的生产效率直接关系到建船的整体进度[2]。然而现如今来看我国许多船厂对管加工车间的生产管理仍然凭借人工经验,缺乏科学管理,导致管加工车间的生产效率低下,资源浪费严重,成为船舶建造中的瓶颈环节[3]。本文主要先介绍我国现如今我国管加工车间的概况,然后介绍我国目前提高管加工车间生产效率的研究,然后介绍外国管加工车间效率提高的概况及研究。

目前国内船厂存在一个普遍现象,为了提高管件加工产量,在建立或升级管加工车间时,大量引进先进进口管加工设备,但其不按成组技术原理布置加工工艺流程,而是按传统的机群制生产体制组织生产[4]。包括X船厂,他们绝大多数缺乏科学管理,导致管加工车间的生产效率低下,资源浪费严重,成为船舶建造中的瓶颈环节。因此探讨如何提高管加工车间的生产效率具有十分重要的意义。

二、国内外研究现状

从上世纪末期开始,我国的造船技术取得了极大的发展。但是各船舶制造企业之间的差距仍然较大。根据研究,我国船舶制造企业,特别是内河型企业的生产组织和控制能力与国际先进水平存在较大差距,对生产效率和完成情况的控制能力落后了日、韩企业近20年[5]。

现如今,我过人处于造船模式的转换过程中。据统计,1990年我国万吨级以上船台平均年造船量为1.2艘,而同期国外先进造船厂是6艘。2001年我国的船舶生产效率不到日本的1/6,不到韩国的1/5[6]。在日本造船企业中,实行精益造船的模式最显著的特点是通过作业分解,以中间产品作为生产管理的主要对象,通过任务包的分解,结合资源及物量的合理配置,形成派工单,以实现均衡连续的生产模式[7]。国内学者提出了我国船舶制造业需要转变生产方式,可以向精益生产模式进行转变[8]。

三、相关理论介绍

现代工业工程是以大规模工业生产及社会经济系统为研究对象,在制造工程学、管理科学和系统工程学等学科基础上逐步形成和发展起来的一门交叉的工程学科[9-11]。

动作分析是按操作者实施的动作顺序观察动作,用特定的记号记录以手、眼为中心的人体各部位的动作内容,把握实际情况,并将上述记录图表化,以此为基础,判断动作的好坏,找出改善着眼点的一套分析方法[12-13]。程序分析是方法研究的一种,它是工业工程中的一种方法。程序分析能够反映一个工作场所的大致工作状态,准确把握住关键问题,对其提出可靠的解决方案,以提高现有流程效率[14]工作效率,一般指工作产出与投入之比,通俗地讲就是在进行某任务时,取得的成绩与所用时间、精力、金钱等的比值[15]。

四、X厂不锈钢生产车间现状及流程问题分析

(一)不锈钢管生产车间简介

该公司不锈钢管加工车间主要负责不锈钢管的加工包装。主要设备有2台锯床,1台弯管机,1台钻床,6个校管平台,15台氩弧焊机,12台二氧化碳焊机,手工等离子机1台,钝化池1个,以及试压泵1台。车间的生产主要是按照成组生产。主要加工产品为直径是80~300mm不等的不锈钢管。该车间不锈钢钢的日产量约为70根不锈钢管。不锈钢管加工的主要工艺流程为下料、弯管、校管、焊接、打磨、清洗包装。

(二)不锈钢管生产流程分析和改善

1.不锈钢管生产流程分析

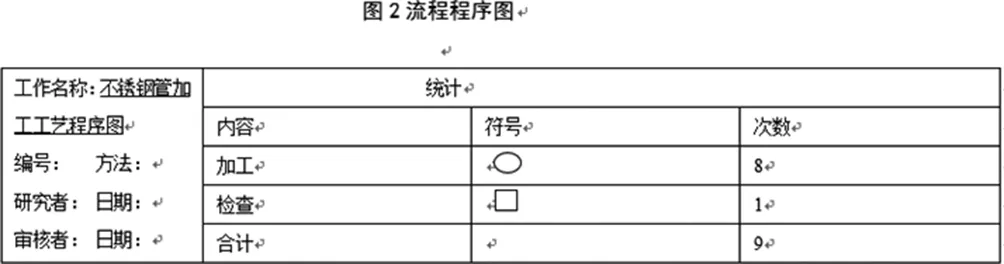

主要工艺流程为下料、弯管、校管、焊接、打磨、清洗包装。根据工艺流程绘制流程程序图2和工艺流程图3。

现状描述:不锈钢管在每道工序完成后都会有一个堆放区域,由于加工的不锈钢管的直径平均都在150mm左右,长度平均在3m左右,人工搬运非常不方便,因此车间内在两个屋顶上各装一根小吊道(航车),但是经常两条生产线总会有一条生产线产生积压品,故两条生产线之间也会涉及到不锈钢管的搬运。最后总的搬运的距离达到了204.85m。根据工艺流程图和对经验丰富的老员工的调查提问,寻找出有问题的两道工序。分别为检查工序和试压工序。

2.不锈钢管生产流程改善

针对检查这道工序,可以将其调整到所有工序之前。麻点问题是生产不锈钢管遇到的常见问题,麻点是存在于不锈钢材表面。因为大多数焊接操作者忽于检查麻点这一问题,导致焊接到一半会有报废品或者焊接到一半需要去补点。如果焊接处有麻点,会造成焊接品的报废,也就是不锈钢管的浪费。如果其他地方有麻点,则需要进行补点,再进行焊接。因此可以将检查这一工序提前,对将检查出来有麻点的管子进行分类标记,在焊接前先对所有有麻点的管子进行补点,再对其进行焊接。这样就可以避免对不锈钢管以及前几道工序的浪费。

针对试压试水这道工序,经过询问试压试水工作人员的意见,试压试水这道工序一般在分开进行但是分开进行,先进试压池,再进试水池。但是不锈钢管试压之后再试水不成功的几率几乎是没有的。因此针对不锈钢的加工流程改善方案为将检查这一工序提前,将试水这一工序去掉,改善后的工艺流程图为图4。

图3 改善前工艺程序图 图4 改善后工艺流程图

五、不锈钢管作业动作分析及改善

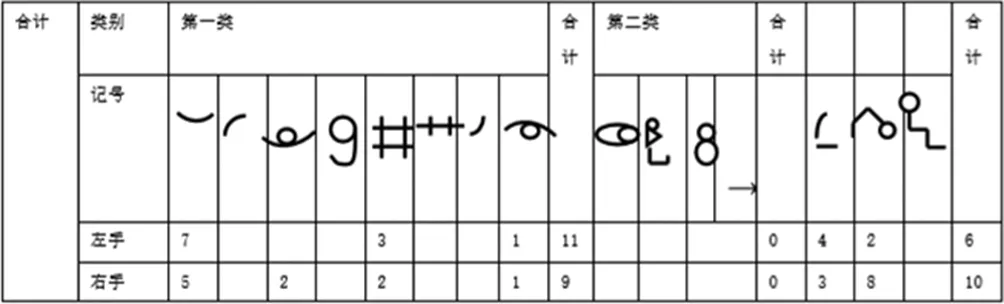

由于不锈钢管加工过程属于半自动化,故选择需要人力比较多的工序下料做动作分析。由于涉及到的人工的动作比较多,故用动素分析表来进行分析。用秒表测时法得到表2和表3分别为下料和焊接的动素分析表。由表2可知下料动作的第三类动素很多,而且左右手的协调性不强。

表1下料动素分析表(改善前)

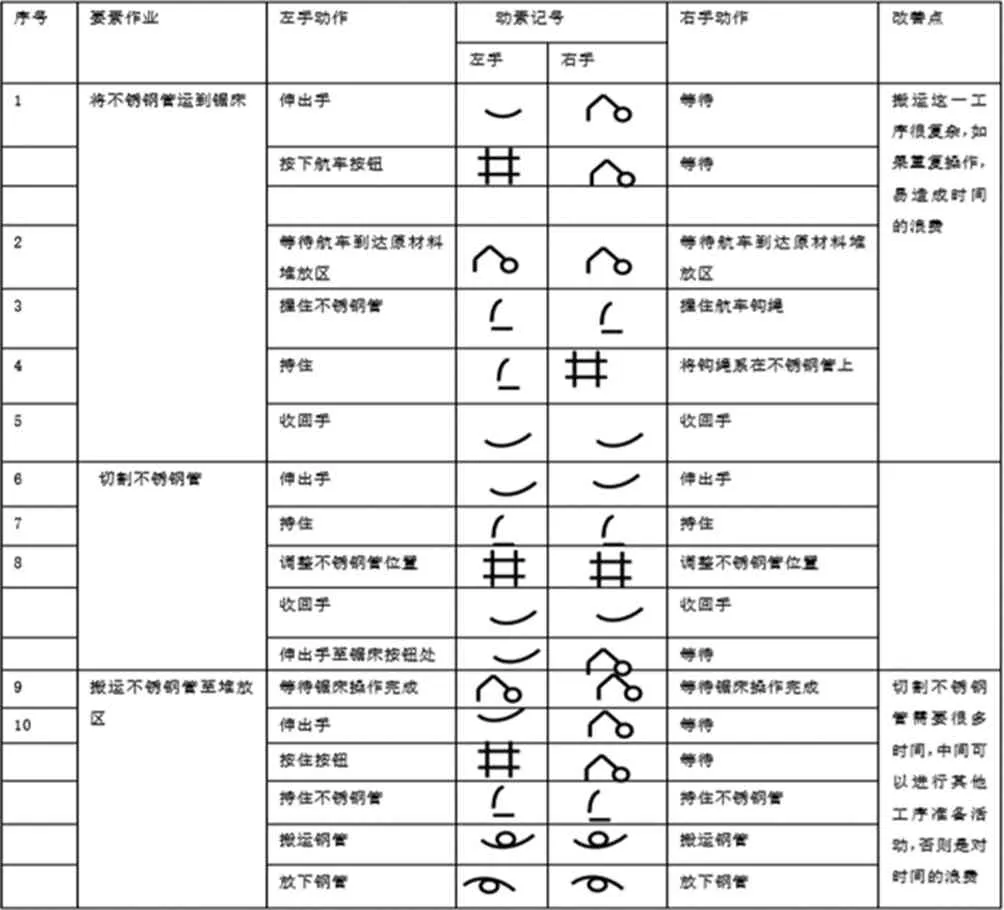

(一)不锈钢管下料动作改善

动作经济有四条基本原则,根据基本原则一,尽量消除不必要动作。原动素分析表中有很多等待的时间和握住不动的时间,可以考虑删去。

根据基本原则二,要尽可能利用双手作业,不能使双手空闲。使得左右手最大限度的减少等厚的时间,充分利用双手作业。基于动作经济原则的一原则和通过ECRS原则得出改善后的动素分析表表2。

根据基本原则三,缩短动作的距离。一般航车运载不锈钢管到锯床都不能准确运送到位,还需要员工自己去把钢材固定到位,原来锯床与航车材料落位之间有很大距离,原平台为钢制台面,钢管竖直向前推动的时候与平台摩擦很大。因此,改善方案可以考虑在锯床旁边加一截传送链,减少搬运到位时的阻力。

表2下料动素分析表(改善后)

六、总结

通过对不锈钢管生产的作业流程以及主要工序的动作分析,利用科学管理的方法,找出了影响工作效率的环节因素。通过对下料不规范动作改善,对不规范工作设施的改良,以及对整个生产流程进行重组,提高了该车间的工作效率。原该车间的不锈钢管生产效率约为70根/天,现如今该车间的不锈钢管平均日产量从70根提高到82根,工作效率得到了显著提高。通过该研究得知车间工作效率与科学管理有着密不可分的关系。从本次研究,作者本人从中体会到一些经验以供借鉴:

1.从X公司不锈钢管加工车间工作效率的改善来看,效果明显。对于类似的中小型民营企业来说很值得一试,对于成本的节约有很大帮助。

2.工作效率的提高,很多时候都是从细微动作做起,流程改善、动作分析、准时制、敏捷制造等都是基于细微动作而取得很大的飞跃。通过本次工作研究,X公司不锈钢管加工车间工作效率有了明显提高。

3.船舶制造是劳动、资金、技术及信息高度集中的行业[16],而世界经济一体化促使了各个国家在造船行业的激烈竞争,我国虽然在“数量”上取得了领先,但如何从“量变”走向“质变”才是我国造船行业保持竞争力的关键,是实现我国从造船大国到造船强国蜕变的突破口[17]。