两种硫磺回收装置尾气提标改造技术的比较与分析

吴孟兵,石延华

(南京金凌石化工程设计有限公司,江苏 南京 210042)

我国一直倡导节能减排工作,严格控制大气二氧化硫排放量,其中硫磺回收装置二氧化硫排放始终是人们关注的焦点。硫磺回收装置作为炼油厂标配的环保装置,早期设计时执行GB16297-1996,标准要求SO2排放不大于960 mg/m3。但新环保标准GB31570-2015《石油炼制工业污染物排放标准》于2015-07-01实施,新标准指出酸性气回收装置SO2排放限值为400 mg/m3,特定地区的特别排放限值为100 mg/m3,新建企业自2015年7月1日起执行,现有企业自2017年7月1日起执行[1]。

因此,建设较早的硫磺回收装置急需改造来满足环保要求。本文对常见的硫磺回收装置尾气提标改造方案进行分析,并以成功运行的5万t/a硫磺回收装置“前碱洗工艺”和10万t/a硫磺回收装置“后碱洗工艺”进行对比,分析两种工艺的优缺点,从而为相关设计提供借鉴。

1 影响硫磺回收装置尾气SO2排放的因素分析

炼厂硫磺回收装置通常采用CLAUS制硫+尾气处理工艺。其中尾气处理工艺一般采用加氢还原吸收技术,即将CLAUS尾气进行加氢还原处理,再经急冷,MDEA脱硫吸收,最终将净化尾气焚烧排放,正常操作尾气SO2排放基本可控制在400~600 mg/Nm3左右。

影响硫磺回收装置最终SO2排放的因素主要有以下几点。

1.1 吸收塔尾气

CLAUS尾气通过加氢,其中的二氧化硫转化为硫化氢,冷却后的尾气在吸收塔中经过MDEA溶液吸收后,进入焚烧炉焚烧。吸收塔尾气中含有50~100 ppm的硫化氢,经焚烧炉燃烧后,在烟气中形成100~300 mg/Nm3的SO2浓度。

1.2 液硫池废气

液硫池通常采用鼓泡脱气的方式,脱除的废气通过蒸汽抽空器送至焚烧炉焚烧。液硫池尾气的主要组成是空气、硫蒸汽、硫化氢和水蒸气,经焚烧炉焚烧后,大约增加烟气中的二氧化硫100~200 mg/Nm3。

1.3 克劳斯跨线或吸收塔上游设备的跨线泄漏气

早期设计时,克劳斯跨线切断阀为单阀,但切断阀关闭不严,会使得少量高浓度的含硫气体进入焚烧炉,也会对最终SO2排放作出贡献。

这部分气体现在一般用双阀、提高阀门密封面等级、以及双阀之间加氮气隔离,来降低影响。

1.4 其他影响因素

焚烧炉燃料气如果采用含硫的炼厂干气等,也会增加烟气中的二氧化硫10~20 mg/Nm3左右。该影响可以通过使用脱硫燃料气或者天然气来解决。

1.5 开停工影响

硫磺装置在开停工过程、事故状态下,硫磺装置的尾气存在严重超标情况,SO2突破CEMS表的量程,开工时超标事件8 h左右,停工期间超标时间2~3天,直接影响大气环境。

对硫磺尾气提标改造工艺,工业上目前成功应用的技术有“焚烧炉前碱洗脱硫工艺”和“焚烧炉后碱洗脱硫工艺”,以下简称“前碱洗”和“后碱洗”工艺,两种方案都是在常规加氢还原吸收工艺的基础上进行改进的一种工艺[2]。

2 焚烧炉前碱洗脱硫工艺

焚烧炉前增设碱洗脱硫的大体流程为:吸收塔尾气或开停工CLAUS尾气直接进入碱液吸收塔,塔下部设碱液循环洗涤以除去尾气中的H2S和SO2等,塔上部设水洗涤以除去所携带的碱液,最后经焚烧后尾气排空。

该方案投资较少,可将进入焚烧炉的H2S含量吸收至非常低的水平。但因加氢催化剂问题,从尾气吸收塔出来的气体中含有机硫,碱液无法吸收,还会进焚烧炉,从而影响排放浓度[3]。

采用该技术的典型代表为中石化齐鲁研究院的LS-DeGas专利技术。笔者曾和中石化齐鲁研究院合作,采用其技术对中石化某分公司5万t/a硫磺装置进行改造。改造主要包括:

(1)液硫脱气改造:配套高耐氧低温加氢催化剂,以净化尾气作为硫坑鼓泡介质,废气送至加氢反应器,从而消除液硫池废气对最终SO2排放的影响。

(2)焚烧炉前增设尾气碱洗塔,使净化后的尾气中硫化氢控制在20 ppm以下,吸收后的尾气经过水洗进入焚烧炉焚烧。洗涤吸收操作中根据pH值大小确定注入的碱性溶液量。

表1 5万t/a硫磺装置前碱洗操作条件及设计性能

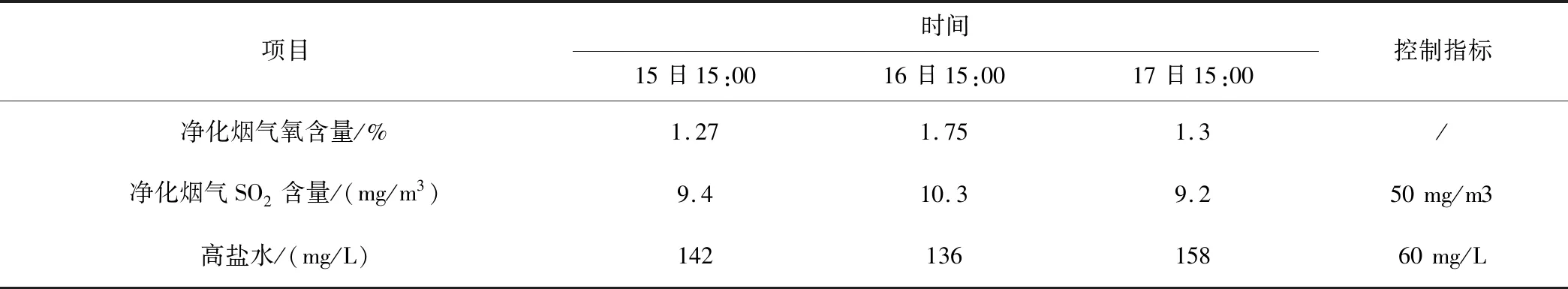

项目实施后,标定结果如表2所示。

表2 5万t/a硫磺装置前碱洗标定结果

标定结果:项目实施后,装置在100%负荷运行时,能满足设计要求,确保尾气达标排放。但也存在一些问题:

(1)因净化塔出口气体中硫化氢偏高,导致碱洗塔注碱量和碱洗塔pH值偏高,目前pH值超过10。建议使用高效溶剂降低净化塔出口气体中硫化氢含量。

(2)装置开停工工况以及事故工况时,无法达标排放。需寻求进一步改造方案,如使用热氮吹扫工艺解决停工工况等。

3 焚烧炉后碱洗脱硫工艺

焚烧炉后增设碱洗脱硫系统,即将碱液吸收塔放置于焚烧炉后(后碱洗),通过酸碱中和反应,将焚烧后烟气中的SO2洗涤脱除。存在多种实现方式,如动力波烟气洗涤技术、空塔喷淋碱洗技术、喷射文丘里湿气洗涤技术等[4],烟气净化指标基本一致。

后碱洗工艺流程为:吸收塔尾气或事故工况CLAUS尾气等直接进入焚烧炉焚烧,将所有硫化物氧化成SO2等,气体从焚烧炉出来后经废热锅炉发汽。随后含SO2烟气进入碱液吸收塔,用NaOH溶液进行喷淋洗涤,最终达标烟气自塔顶排入大气。产生的含盐废水可经强制氧化后控制COD等指标,送往污水处理厂。

中石化某分公司10万t/a硫磺装置采用后碱洗工艺进行改造。改造主要包括:

(1)液硫脱气改造:采用空气鼓泡,鼓泡后废气引入热反应器回收硫,消除脱气废气对SO2排放的影响。

(2)增设焚烧炉后碱液洗涤塔,并配套设置废水处理系统。洗涤塔采用二级循环脱硫工艺技术,一级循环由急冷喷淋及一级吸收段喷淋组成;二级循环采用专利技术,由新型文丘里模组、储液漏斗及上下喷淋层组成,强化SO2的吸收净化。配套废水系统,经强制氧化后可达标直排。

表3 中石化某分公司10万t/a硫磺回收装置后碱洗脱硫部分设计参数

项目实施后,标定结果如表4所示。

表4 中石化某分公司10万t/a硫磺回收装置后碱洗脱硫部分标定结果

从表4可以分析得出,净化烟气质量全部合格,外排高盐水COD比指标高,主要由于装置酸性气负荷较大,生产负荷约为设计时的130%左右,导致焚烧炉后烟气SO2含量远高于后碱洗单元设计值,氧化系统能力不足以降低循环浆液的COD,故外排高盐水COD值较高。

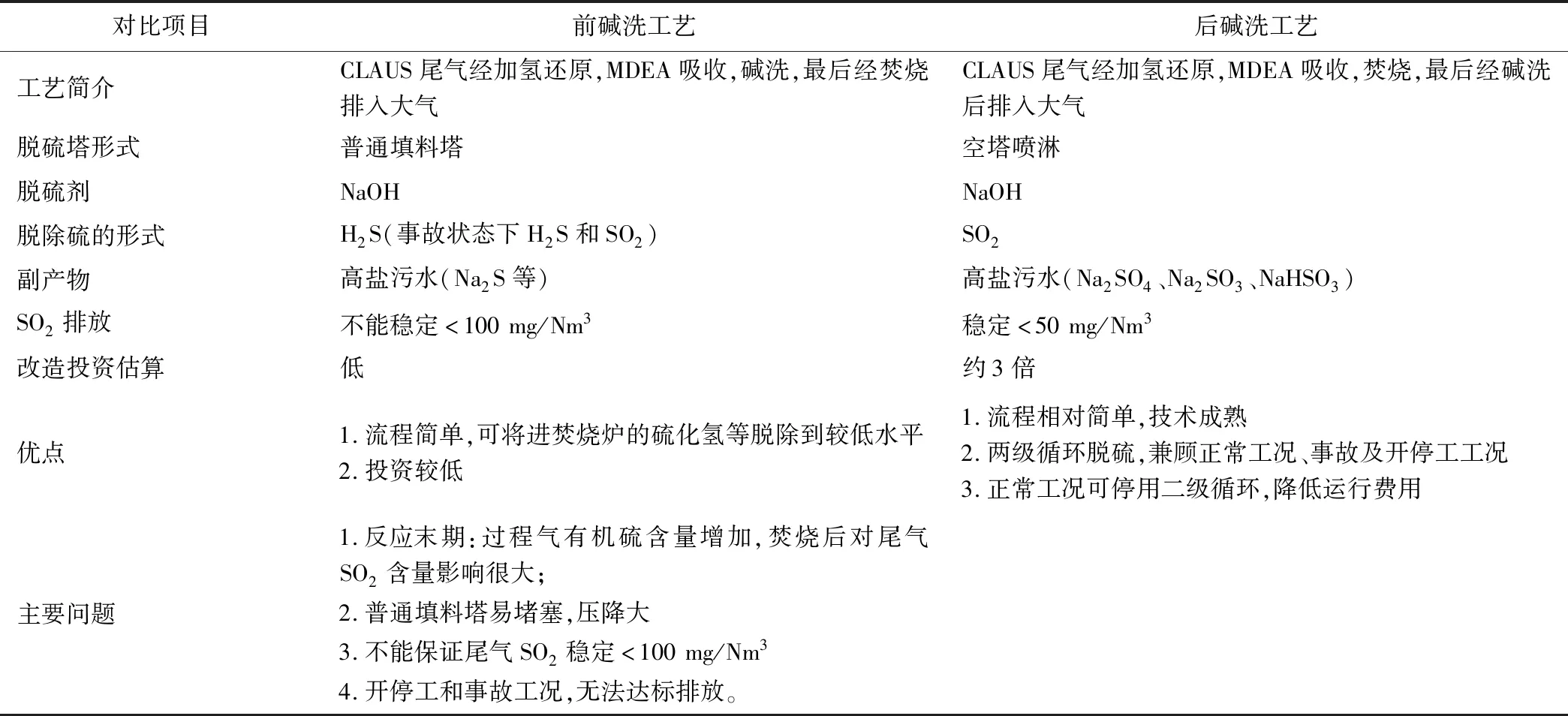

针对“前碱洗”和“后碱洗”工艺各自的优缺点,对比如表5。

表5 硫磺装置采用碱洗脱硫工艺技术对比

4 结束语

(1)影响硫磺回收装置尾气SO2排放的因素主要为吸收塔尾气和液硫脱气的废气。其中液硫脱气废气可以通过改造将该废气引入加氢反应器或者克劳斯反应器,消除其对最终尾气SO2排放的贡献。

(2)本文以5万t/a硫磺装置采用的“前碱洗工艺”和10万t/a硫磺装置采用的“后碱洗工艺”为例,介绍了两种工艺的改造路线以及优缺点。两种工艺在正常操作时均可满足环保要求,但目前单纯前碱洗工艺无法满足硫磺装置在开停工和事故工况下的高浓度排放。前碱洗需进一步寻求技改措施,如采用热氮吹硫工艺处理停工工况等。